کابل ابزار دقیق چیست ؟

کابل ابزار دقیق یک نوع کابل برق است که برای جمعآوری و انتقال سیگنال و داده به کار میرود. این نوع ابزار به معنای یک کابل دقیق است که دقت عملکرد و کنترل جریان دیتا را به سطح بالاتری ارتقاء میدهد. احتمالاً در نگاه اول، این محصول را از کابل کنترلی به راحتی تشخیص نمیدهید. برخی افراد این دو را با یکدیگر اشتباه میگیرند. با این حال، کابل کنترل برای فرکانسهای پایین استفاده میشود، در حالی که کابل ابزار دقیق برای فرکانسهای بالا به کار میرود.

کابل ابزار دقیق نوع خاصی از کابل است که برای حمل سیگنال های ولتاژ پایین در کاربردهای ابزار دقیق و کنترل طراحی شده است. این با استفاده از هادی های متعددی که در یک ژاکت بیرونی قرار گرفته اند ساخته می شود. کابلهای ابزار دقیق برای اتصال سنسورها، فرستندهها، کنترلکنندهها و سایر دستگاهها در سیستمهای کنترل و نظارت فرآیندهای صنعتی استفاده میشوند.

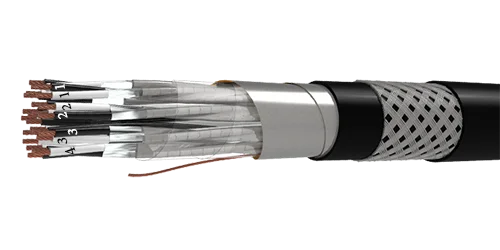

ساختار کابل ابزار دقیق چگونه است ؟

اجزای اصلی کابل ابزار دقیق عبارتند از:

- هادی ها – هادی های مسی رشته ای که با موادی مانند PVC عایق شده اند. موجود در سایزهای مختلف.

- جفت های پیچ خورده – هادی ها به هم تابیده می شوند تا جفت های پیچ خورده را تشکیل دهند. این تداخل و دریافت نویز را متعادل می کند.

- محافظ – جفت های انفرادی یا همه جفت ها با نوارهای فلزی یا فویل محافظ می شوند. از تداخل EMI جلوگیری می کند.

- غلاف بیرونی – ساخته شده از PVC، پلی اتیلن و غیره. محافظت از کابل را فراهم می کند.

- مواد پرکننده – در کابل های چند جفتی استفاده می شود تا شکلی گرد به آنها بدهد. معمولا پلی اتیلن.

- سیم تخلیه – هادی بدون عایق به زمین متصل شده تا نویز/تداخل القایی را تخلیه کند.

انواع کابل های ابزار دقیق چیست ؟

انواع رایج کابل های ابزار دقیق عبارتند از:

- تک جفت و چند جفت – برای حلقه های آنالوگ 4-20 میلی آمپر استفاده می شود. نسخه های چند جفتی که برای چندین سیگنال استفاده می شوند.

- کابل های جفت محافظ – برای برنامه های حساس به نویز استفاده می شود. جفت های انفرادی محافظ هستند.

- کابل های محافظ کلی – همه جفت ها در زیر یک محافظ فویل بیرونی برای حداکثر دفع نویز محافظت می شوند.

- کابل های کواکسیال – برای سیگنال های ویدئویی، RF و سایر سیگنال های فرکانس بالا استفاده می شود. هادی مرکزی و محافظ بیرونی داشته باشید.

- کابل های سه محوری – کابل کواکسیال با محافظ کلی اضافی برای ایمنی بیشتر در برابر نویز.

- کابل دو محوره – دو هادی عایق به جای یکی در کواکس. برای انتقال داده.

- کابل های گسترش ترموکوپل – دارای آلیاژهای مناسب برای گسترش مدارهای ترموکوپل بدون تداخل.

- کابل های گسترش RTD – برای گسترش مدارهای دستگاه دمای مقاومتی (RTD) استفاده می شود.

20 ویژگی کابل ابزار دقیق چیست ؟

ویژگی های کلیدی کابل های ابزار دقیق با کارایی بالا عبارتند از:

- چند جفت پیچ خورده با نرخ پیچش دقیق برای رد نویز و تداخل.

- محافظ مانند سپرهای دو بافته یا سپرهای فویل برای به حداکثر رساندن رد EMI.

- تطبیق امپدانس و ویژگی های میرایی بهینه شده برای سیگنال های سنسور.

- هادی های مس رشته ای درجه یک برای استحکام و انعطاف پذیری.

- خازن کم و ایمنی RF بالا برای پاسخ فرکانس بالا بهتر.

- عایق کد رنگی روی هادی ها برای شناسایی آسان مدار.

- غلاف بیرونی درجه صنعتی مقاوم در برابر سایش، روغن و مواد شیمیایی.

- عمر انعطاف پذیری بالا از طریق خم شدن و خمش مداوم آزمایش شده است.

- ساختار مقاوم در برابر له شدن و ضربه برای مقاومت در برابر سوء استفاده سنگین.

- درجه حرارت بالا یا پایین برای محیط عملیاتی مورد نیاز است.

- دارای گواهینامه UL، CSA، IEC برای تضمین ایمنی و عملکرد.

- موجود در ساختارهای سفارشی مانند فویل کلی + محافظ قیطان.

- رتبه بندی پلنوم یا رایزر برای الزامات ایمنی آتش سوزی تخصصی.

- زره فلزی اختیاری و غلاف بیرونی مقاوم در برابر VDC برای محیط های شدید.

- مواد ژاکت سازگار مانند تفلون یا سیلیکون در صورت نیاز.

- قابلیت سیم تخلیه اختیاری برای سپرهای زمین.

- OD کوچک برای نصب آسان در فضاهای تنگ.

- کنترل کیفیت برتر در طول ساخت و آزمایش.

- RoHS، مطابقت REACH برای مسئولیت زیست محیطی.

- قیمت رقابتی در حالی که الزامات برنامه سختگیرانه را برآورده می کند.

کاربرد کابل ابزار دقیق چیست ؟

کابل های ابزار دقیق در طیف وسیعی از صنایع برای اتصال تجهیزات به یکدیگر کاربرد دارند مانند:

- حسگرها – جریان، دما، فشار، سطح، لرزش و غیره

- فرستنده ها – سیگنال های 4-20 میلی آمپر از سنسورها به کنترل کننده ها.

- کنترل کننده های فرآیند و PLC ها – دستگاه های سیستم اندازه گیری و کنترل.

- شیرهای کنترل و محرک – برای دستکاری شرایط فرآیند.

- تجهیزات نظارت و کنترل موتور – VFD ها، سافت استارترها و غیره

- سیستم های ایمنی – خاموش شدن اضطراری، تشخیص آتش و گاز، اعلام کننده های هشدار.

- ابزار دقیق تحلیلی – pH، رسانایی و سنسورهای تحلیلی.

- سیستم های تهویه مطبوع/کنترل محیطی – سیستم های اتوماسیون ساختمان.

- تجهیزات پزشکی – سیستم های نظارتی در مراقبت های بهداشتی.

- تجهیزات تست و اندازه گیری – سیستم های جمع آوری داده ها، کالیبراتورها و غیره

بنابراین آنها در صنایعی مانند تولید فرآیند، نفت و گاز، نیروگاه ها، معدن، داروسازی، نیمه هادی ها، اتوماسیون، آب و برق، ماشین سازان OEM و غیره یافت می شوند.

کابل ابزار دقیق چیست و چه کاربردی دارد؟

کابل ابزار دقیق یک کابل ویژه است که برای انتقال سیگنال های جریان کم و ولتاژ پایین بین دستگاه های ابزار دقیق فرآیند صنعتی مانند سنسورها، فرستنده ها، کنترل کننده ها و مانیتورها طراحی شده است.

برخلاف کابلهای برق، کابلهای ابزار دقیق برای انتقال سیگنالهای سطح میکروولت تولید شده توسط حسگرهای فرآیند در فواصل طولانی و در عین حال یکپارچگی سیگنال مهندسی شدهاند. عملکرد کلیدی آنها اتصال الکتریکی دستگاه های اندازه گیری و کنترل میدان با تجهیزات نظارت، کنترل و ضبط در یک کارخانه صنعتی است.

کاربردهای کابل ابزار دقیق عبارتند از:

- اتصال سنسورهای فرآیند مانند سنسورهای دما، فشار و جریان به فرستندهها و کنترلکنندهها.

- انتقال سیگنال های آنالوگ 4-20 میلی آمپر یا 1-5 ولت از ابزارهای صحرایی به سیستم های کنترل.

- اتصال PLC، DCS و سایر اجزای سیستم اتوماسیون.

- محرک های رابط مانند سوپاپ ها و درایوها به کنترل کننده ها.

- انتقال داده ها بین ابزار تست، کالیبراتورها، ضبط کننده ها و غیره

- ارائه ولتاژهای تحریک/تغذیه سنسور.

انتخاب مناسب کابل ابزار دقیق به اطمینان از انتقال دقیق سیگنال های حسگر میلی ولت در محیط های صنعتی پر نویز در فواصل مورد نیاز کمک می کند. این امر نظارت و کنترل دقیق فرآیندها را برای بهبود کیفیت، افزایش بازده و کاهش زمان خرابی امکان پذیر می کند.

ساختار کابل های ابزار دقیق

کابلهای ابزار دقیق دارای ساختار و مواد ویژهای هستند که امکان انتقال دقیق سیگنال ولتاژ پایین را بین ابزارهای فرآیند در محیطهای صنعتی چالش برانگیز فراهم میکنند.

اجزا و مواد اصلی عبارتند از:

- هادی: مس رشته ای آنیل شده، قلع یا قلع نشده. خلوص و رسانایی بالا.

- عایق: PVC درجه صنعتی، پلی اتیلن، FEP، PTFE که مقاومت شیمیایی/روغنی را تضمین می کند.

- محافظ: نوار آلومینیومی / پلیمری، مس بافته شده، مس قلع شده. تداخل EMI را کاهش می دهد.

- ژاکت: PVC، CPE، پلی اورتان و غیره مقاوم در برابر سایش، UV و مواد شیمیایی.

- سیم تخلیه: هادی بدون عایق متصل به زمین برای تخلیه نویز از سپرها.

- جفتهای پیچ خورده: جفتهایی که در طولهای خواب مشخصی تابیده میشوند تا تداخل را لغو کنند.

- پرکننده: میله های پلی اتیلن از شکل گرد در کابل های چند جفت پشتیبانی می کنند.

کابل های ابزار دقیق ممکن است از طرح های کواکسیال یا سه محوری با هادی های عایق مرکزی، سپرهای بافته بیرونی و ژاکت های محافظ استفاده کنند. مواد متناسب با شرایط محیطی انتخاب می شوند.

استانداردها و مشخصات برای ساخت کابل ابزار دقیق چیست ؟

کابل های ابزار دقیق مطابق با استانداردهای مختلف ملی و بین المللی برای اطمینان از کیفیت، دوام و عملکرد قابل اعتماد تولید می شوند.

برخی از استانداردهای کلیدی عبارتند از:

- ICEA/NEMA: پارامترهای طراحی را برای کابل های ابزار دقیق مورد استفاده در کنترل فرآیندهای صنعتی تنظیم می کند. ICEA-5-4-2004 برای کابل های پلنوم.

- UL: تستهای رتبهبندی ایمنی مانند انطباق NEC، مقاومت در برابر آتش/شعله (UL 13/UL 1685).

- CSA: مقررات ایمنی کانادا مانند CSA C22.2 شماره 174 که قابلیت اطمینان را تضمین می کند.

- انطباق با CE/CPR: برای الزامات بهداشت، ایمنی و حفاظت از محیط زیست.

- IEC: استانداردهای بین المللی برای روش های آزمایش و معیارهای کیفیت.

- EIA/TIA: مشخصات فنی کابل ها و رابط های ارتباطی داده را تعریف می کند.

- IEEE: استانداردهایی برای تست رابط، کدگذاری رنگ، رتبه بندی ولتاژ و عملکرد.

- ISA: روش های توصیه شده را برای استفاده از کابل های ابزار دقیق و سیم کشی تنظیم می کند.

- سازگار با RoHS/REACH: برای مواد خطرناک و سمیت محدود.

کابل های ابزار دقیق برای مطابقت با استانداردهای قابل اجرا برای صنعت و محیط عملیاتی مهندسی و تولید شده اند.

ملاحظات برای انتخاب کابل ابزار دقیق

انتخاب کابل ابزار دقیق شامل ارزیابی عواملی مانند موارد زیر است:

- کاربرد: تعیین نوع سیگنالی که باید ارسال شود (آنالوگ، دیجیتال، ارتباط، کنترل و غیره)

- سطوح سیگنال: سطوح ولتاژ/جریان اندازه هادی را تعیین می کند. سیگنال های میکروولت به هادی های بزرگ نیاز دارند.

- سطوح نویز: صدای الکتریکی بیشتر به محافظ بهتری مانند فویل + سپرهای بافته شده نیاز دارد.

- فرکانس سیگنال ها: فرکانس های بالاتر نیاز به کابل های کواکسیال با انتشار بهتر دارند.

- فاصله: کابل های طولانی تر نیاز به ظرفیت کمتر و هادی های بزرگتر دارند.

- محیط زیست: آب، اشعه ماوراء بنفش، روغن ها، مواد شیمیایی به مواد ژاکت مقاومی مانند تفلون نیاز دارند.

- درجه حرارت زیاد: ممکن است به مواد عایق و پوشش مخصوص نیاز داشته باشد.

- خم شدن: کابل هایی که در معرض حرکت مداوم هستند، با تست طول عمر انعطاف پذیر نیاز به رشته زیاد دارند.

- تاییدیه های آژانس: محیط استفاده ممکن است به تاییدیه های UL، CSA، IEC، CE برای عملکرد و ایمنی نیاز داشته باشد.

- خاتمه: ممکن است اتصالات منطبق بر روی کابل های ابزار دقیق مورد نیاز باشد.

- هزینه: دقت سیگنال باید با هزینه کابل متعادل شود.

برای انتخاب کابل مناسب مطابق با الزامات برنامه، همکاری با تولید کنندگان کابل ابزار دقیق توصیه می شود. مشخصات و طراحی دقیق برای برنامه های کاربردی حیاتی مورد نیاز است.

نصب و نگهداری سیستم های کابل ابزار دقیق چگونه است ؟

نصب و نگهداری مناسب کارکرد بدون مشکل کابل های ابزار دقیق را تضمین می کند. دستورالعمل ها عبارتند از:

- بازکردن دقیق کابل ها برای جلوگیری از پیچ خوردگی، پیچش یا آسیب. از دستگیره های کابل استفاده کنید.

- کابل ها را به طور منظم از طریق سینی کابل / مجراها عبور دهید و از کابل های برق مجاور خودداری کنید.

- از مسیریابی موازی کابل های برق با جریان بالا که باعث القای نویز می شود خودداری کنید.

- در صورت عدم وجود سینی برای کابل های ابزار دقیق از مجراهای زمینی اختصاصی استفاده کنید.

- از نزدیکی به منابع ارتعاشی مانند موتورها/ترانسفورماتورها که باعث ایجاد نویز سیگنال می شوند، خودداری کنید.

- برای ورود کابل به داخل محفظه ها از غده های کابل استفاده کنید که باعث کاهش فشار و آب بندی می شود.

- برای خاتمه کابل انعطاف پذیر، چند حلقه شل را بگذارید. از خم شدن تیز خودداری کنید.

- اتصالات را به درستی مطابقت دهید تا از پیکربندی پین سمت راست اطمینان حاصل کنید. کدگذاری رنگ را رعایت کنید.

- برای جلوگیری از نفوذ رطوبت، تمام اتصالات در معرض را عایق بندی و آب بندی کنید.

- سپر زمین را به درستی تنها در یک انتها برای جلوگیری از حلقه های زمین.

- کابل ها را در فواصل زمانی معین با استفاده از گیره ها برای کاهش فشار متصل کنید.

- از قرار گرفتن در معرض آب، دودهای خورنده یا مواد شیمیایی ژاکت های تخریب کننده خودداری کنید.

- به طور منظم برای بررسی صدمات کابل/کانکتور بررسی کنید.

نصب و نگهداری مناسب کابل کشی ابزار دقیق با کاهش خرابی ها، در دسترس بودن کارخانه را بهبود می بخشد.

تست و صدور گواهینامه کابلهای ابزار دقیق

کابل های ابزار دقیق برای تایید طراحی و اطمینان از عملکرد قابل اعتماد نیاز به آزمایش و گواهینامه گسترده دارند. تست های کلیدی عبارتند از:

- تست مقاومت هادی با استفاده از اهم متر دیجیتال یا پل های مقاومتی. مواد و اندازه هادی را تأیید می کند.

- تست مقاومت عایق با استفاده از مگاهم متر. یکپارچگی عایق را بررسی می کند.

- تست ولتاژ بالا برای عایق تنش / ژاکت. سطوح مقاومت در برابر ولتاژ را تضمین می کند.

- تست تداوم اتصالات داخلی صحیح بین هادی ها/سپرها را تایید می کند.

- اندازه گیری ظرفیت یا اندوکتانس برای ویژگی های امپدانس.

- ویژگی های انتقال سیگنال مانند تضعیف، تداخل، پاسخ فرکانسی.

- تست تنش برای مقاومت در برابر خمش، پیچش، له شدن، کشش و خمش.

- تست سوختگی طبق الزامات UL، IEC برای رعایت ایمنی آتش نشانی.

- مقاومت شیمیایی در برابر سیالاتی مانند روغن ها یا مواد شیمیایی فرآیندی برای تایید انعطاف پذیری مواد ژاکت.

- تست های محیطی مانند رطوبت، غوطه وری در آب و قرار گرفتن در معرض اشعه ماوراء بنفش در هر کاربرد.

- تست EMI برای رد نویز از منابع تداخل خارجی.

- گواهینامه های ایمنی مانند لیست های CSA، CE، UL مطابق با الزامات آژانس.

آزمایش کامل و صدور گواهینامه مطابق با مشخصات صنعتی تضمین می کند که کابل کشی به طور قابل اعتماد در استفاده میدانی کار می کند.

چالش ها و راه حل ها در نصب کابل ابزار دقیق

چالشهای رایجی که در هنگام نصب کابل ابزار دقیق و راهحلهای کاهش آن با آن مواجه میشوند عبارتند از:

- تداخل نویز: از کابل های جفت پیچ خورده، با محافظ هایی مانند نوار دوتایی یا فویل استفاده کنید. کابل ها را از منابع برق دور کنید.

- آسیب کابل: از پیچ و تاب و پیچ خوردگی در هنگام جابجایی خودداری کنید. برای تسکین فشار از گیره و غدد استفاده کنید. ژاکت مقاوم در برابر برش/سایش را مشخص کنید.

- ورود رطوبت: از کابل های ضد آب و مهر و موم در اتصالات و اتصالات استفاده کنید. از جمع شدن آب روی کابل ها خودداری کنید.

- قرار گرفتن در معرض مواد شیمیایی: پوشش مقاوم در برابر مواد شیمیایی/خوردگی مانند تفلون یا PVC را مشخص کنید، قرار گرفتن در معرض را محدود کنید.

- گرمای بیش از حد کابل: امکان انبساط حرارتی و کاهش درجه بندی کابل های همراه را فراهم می کند. از تهویه کافی اطمینان حاصل کنید.

- مسیریابی پیچیده: مسیرهای کابل را از طریق حامل های کابل و مجراها برنامه ریزی کنید. از کابل های با طول سفارشی استفاده کنید.

- تداخل الکترومغناطیسی (EMI): از فویل و/یا کابل های محافظ بافته شده استفاده کنید که فقط در یک انتها به زمین متصل شده اند.

- حلقه های زمین: اطمینان حاصل کنید که اتصال زمین در انتهای منبع برق انجام می شود تا از جریان در گردش در هادی های زمین جلوگیری شود.

- پایانه های نامناسب: از کانکتورها و پایانه های سازگار که توسط پرسنل آموزش دیده انجام می شود استفاده کنید. اتصالات را تأیید کنید

- طول بیش از حد کابل: حلقه های سرویس مناسب را بدون خم شدن بیش از حد کابل ها بیش از حداقل شعاع خمیدگی مجاز کنید.

- شناسایی کابل: از برچسب ها یا برچسب های شماره گذاری شده برای هر سیم و کابل استفاده کنید که امکان عیب یابی سریع را فراهم می کند.

طراحی، نصب و نگهداری مناسب طبق بهترین شیوه های کابل کشی ابزار دقیق می تواند به طور موثر این چالش های رایج را برطرف کند.

نوآوری ها و پیشرفت ها در فناوری کابل ابزار دقیق

نوآوری های نوظهور در فناوری کابل کشی ابزار دقیق عبارتند از:

- کابل های بازمانده از آتش: یکپارچگی مدار را حتی زمانی که برای مدت معینی در معرض آتش سوزی قرار می گیرند، حفظ کنند.

- کابل های انعطاف پذیر بالا: ژاکت ها و عایق هایی مانند TPE با ظرفیت خمش شدید برای کاربردهای حرکتی.

- کابل های ایمنی داده: چرخش و محافظ ویژه از تداخل سیگنال داده در کابل های کنترل جلوگیری می کند.

- کابل های مسدود کننده EMI: سپرهای خلاقانه مانند فناوری فویل gnDS برای جلوگیری از تداخل استاتیک و مغناطیسی.

- کابل های هیبریدی: انواع سیگنال های مختلف مانند آنالوگ، دیجیتال، برق و اترنت را در یک کابل حمل می کنند.

- کابل های دمای بالا: پلیمرهای نوآورانه امکان کارکرد تا دمای 200 درجه سانتی گراد را به طور مداوم فراهم می کنند. بافندگی فولاد ضد زنگ.

- کابل های ارتباطی دیجیتال: با استفاده از پروتکل های فیلدباس، ارتباط بلادرنگ بین ابزارهای هوشمند را تسهیل می کند.

- کابل های حذف نویز: هادی های حذف کننده اضافی را وارد کنید که نویز را در سیم های سیگنال خنثی و خنثی می کند.

- کابل های ابزار دقیق فیبر نوری: تبدیل و انتقال سیگنال ها از طریق نور برای ارتباط بدون نویز.

- کابل های هوشمند خود عیب یابی: کابل های پیشرفته ای که می توانند پارامترهای سلامتی خود مانند دما را کنترل کنند و خطاها را انتقال دهند.

- کابل برق: راه حل تک کابلی که منبع تغذیه را با انتقال سیگنال ترکیب می کند.

تداوم نوآوری در فناوری کابلکشی کابلهای ابزار دقیق را قادر میسازد تا راهحلهای اتصال را برای نیازهای نسل بعدی کارخانههای هوشمند و ادغام صنعت 4.0 ارائه کنند.

روندهای آینده در طراحی کابل ابزار دقیق چیست ؟

روندهای آتی در تغییر شکل طراحی کابل ابزار دقیق عبارتند از:

- اندازه های کوچکتر: طرح های با تراکم بالا با مواد پیشرفته برای تاسیسات متراکم.

- ایمنی بهتر EMI: محافظ نوآوریهایی مانند فویلهای gnDS برای حذف نویز در اندازههای فشرده.

- سازگاری گسترده: مواد روکش جدید برای کاربردهای نوظهور مانند هیدروژن و دمای بالا.

- نصب و راه اندازی ساده: سیستم های کابل کشی پلاگین و بازی از قبل پایان یافته. اتصالات مدولار

- دارای اترنت: کابل های اترنت با قابلیت ارتباط برای شبکه فرستنده هوشمند.

- ساختارهای انعطاف پذیر: روکش نوآورانه برای کاربردهای خمش پیچشی و مسیریابی پویا.

- مقاومت در برابر آتش: کابل هایی که عملیات را از طریق آتش برای مدت طولانی حفظ می کنند تا امکان خاموش شدن ایمن را فراهم کنند.

- پایداری: کابلهایی که با استفاده از پلاستیک بازیافتی و کنترلهای انتشار تولید میشوند که از طرحهای ESG پشتیبانی میکنند.

- نظارت بر وضعیت هوشمند: کابل های پیشرفته با سنسورهای داخلی که داده های زمان واقعی را در مورد دما، تنش و غیره ارتباط برقرار می کنند.

- هوش مصنوعی: تجزیه و تحلیل پیش بینی مبتنی بر هوش مصنوعی برای سلامت کابل ابزار دقیق و جلوگیری از خرابی.

- رباتیک: سیستم های پایان کابل رباتیک خودکار برای تولید کارآمد و نصب در میدان.

فناوری کابل ابزار دقیق در پاسخ به نیازهای اکوسیستم های متصل به IIoT، تولید پایدار و ادغام صنعت 4.0 به تکامل خود ادامه خواهد داد. همکاری نزدیک بین کاربران نهایی، OEM ها و تولیدکنندگان تخصصی کابل باعث پیشرفت بیشتر خواهد شد.

نتیجه کابل ابزار دقیق چیست ؟

کابلهای ابزار دقیق، کابلهای تخصصی هستند که دقیقاً برای رفع نیازهای اتصال منحصر به فرد سیستمهای اندازهگیری و کنترل فرآیندهای صنعتی طراحی شدهاند. آنها با استفاده از عناصر ساختاری فنی مانند هادی های جفت تابیده، محافظ و پلیمرهای مهندسی شده طراحی شده اند تا سیگنال های سنسور ولتاژ پایین را با دقت و قابلیت اطمینان بالا انتقال دهند. کابل های ابزار دقیق باید با پارامترهای عملکرد مکانیکی و الکترونیکی مختلف بسته به کاربرد خاص مطابقت داشته باشند. مشخصات دقیق با در نظر گرفتن شرایط عملیاتی، ویژگیهای سیگنال، محدودیتهای نصب و استانداردهای مربوطه برای انتخاب کابل ابزار دقیق از میان طیف گستردهای از پیکربندیهای محصول موجود، مورد نیاز است. پیشرفت در مواد و فرآیندهای تولید، کابلهای ابزار دقیق را قادر میسازد تا با چالشهای برنامههای در حال ظهور همگام شوند. با افزایش پذیرش مفاهیم Industry 4.0، کابلهای ابزار دقیق به ایفای نقشی حیاتی در توانمندسازی کارخانههای فرآیند برای دستیابی به معیارهای جدید کارایی، بهرهوری، ایمنی و قابلیت اطمینان ادامه خواهند داد.

سوالات متداول

1. هدف اصلی کابل های ابزار دقیق چیست ؟

– کابل های ابزار دقیق به عنوان ستون فقرات ارتباطی در فرآیندهای صنعتی عمل می کنند و سیگنال ها را بین ابزار و سیستم های کنترل برای اتوماسیون موثر انتقال می دهند.

2. انواع رایج کابل های ابزار دقیق کدامند؟

– کابل های جفت تابیده، کابل های چند جفتی و کابل های کواکسیال انواع رایجی هستند که هر کدام برای کاربردهای خاصی مانند به حداقل رساندن تداخل یا پشتیبانی از سیگنال های فرکانس بالا طراحی شده اند.

3. چگونه کابل ابزار دقیق مناسب را برای برنامه خود انتخاب کنم؟

– شرایط محیطی، نوع سیگنال، الزامات ولتاژ و انطباق با مقررات را در نظر بگیرید. درک نیازهای خاص برنامه شما، انتخاب بهینه کابل را تضمین می کند.

4. چرا آزمایش و صدور گواهینامه برای کابل های ابزار دقیق مهم است؟

– تست قابلیت اطمینان کابل را با تست های رایج از جمله مقاومت عایق و تداوم تضمین می کند. گواهی انطباق با استانداردهای صنعت را تأیید می کند و کیفیت را به کاربران تضمین می کند.

5. چه روندهایی را می توانیم در طراحی کابل ابزار دقیق در آینده انتظار داشته باشیم؟

– روندهای آینده شامل پیشرفت در مواد، پروتکل های ارتباطی دیجیتال و ادغام با سیستم های هوشمند است. انتظار پیشرفت هایی مانند کابل های خود نظارتی و افزایش قابلیت های انتقال داده را داشته باشید.