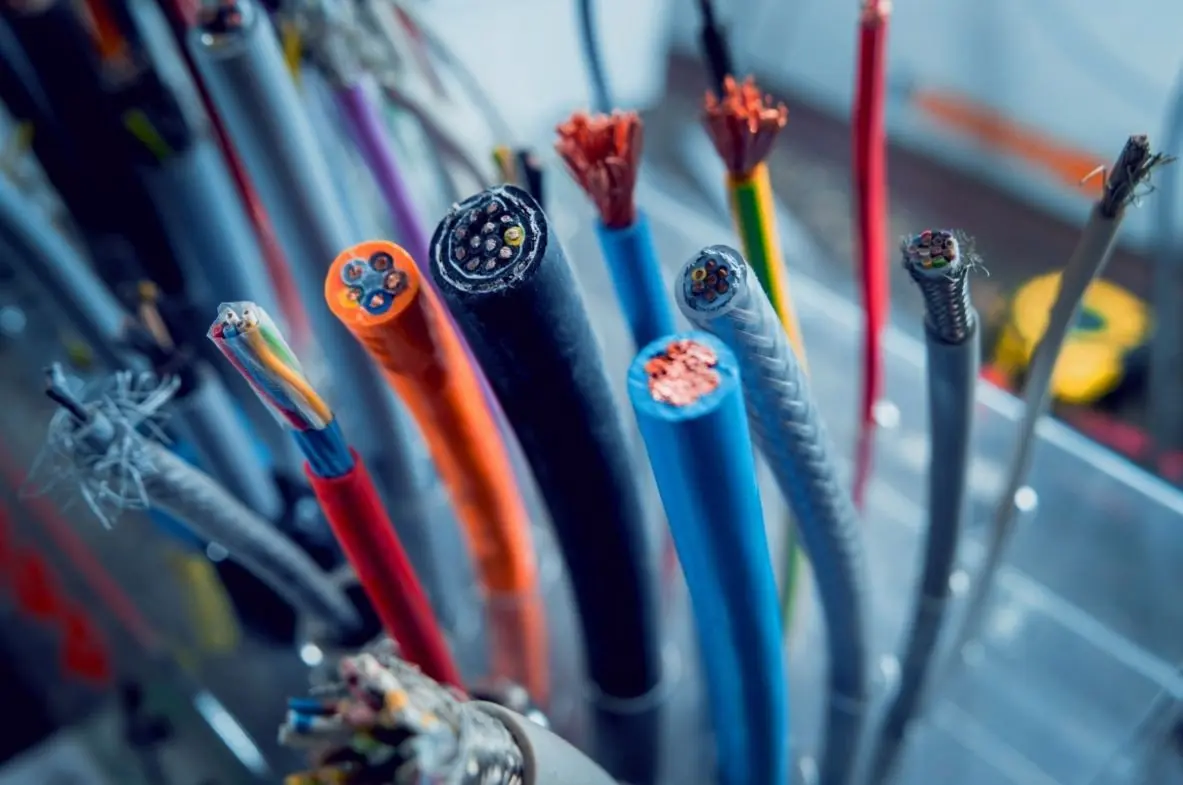

کابل های کنترل چیست ؟

کابل کنترل یک سیم چند رشته است که هر یک از رشتههای آن مسئول انتقال سیگنالهای کنترلی، حفاظتی یا اندازهگیری در مدار های کنترل میباشد. این نوع کابل به عنوان وسیلهای برای ارسال دستورات به منظور کنترل تجهیزات در محیطهای صنعتی شناخته میشود. همچنین، از کابل کنترل برای اتصال اجزاء دستگاههای موجود در خطوط تولید نیز بهرهگیری میشود.

در سناریوهای صنعتی، اتوماسیون و ابزار دقیق، کابل های کنترل به عنوان شریان های حیاتی برای تسهیل ارتباطات و تنظیم عمل می کنند. بر خلاف همتایان کابل برق خود، آنها سیگنال های ولتاژ پایین (میلی ولت تا چند صد ولت) را ارسال می کنند که دستورات و داده های حیاتی برای عملکرد سیستم را حمل می کند.

ویژگی های کلیدی:

- طراحی چند رسانا: دارای چندین هادی مجزا (2-32+)، کابل های کنترل انتقال سیگنال های مختلف را به طور همزمان امکان پذیر می کند و جریان اطلاعات را بهینه می کند.

- عملکرد ولتاژ پایین: برای انتقال سیگنال های کنترلی به جای توان قابل توجه بهینه شده است، آنها معمولاً در محدوده ولتاژ پایین کار می کنند و از ایمنی و انتقال سیگنال کارآمد اطمینان می دهند.

- انعطاف پذیری پیشرفته: کابل های کنترلی که برای سازگاری طراحی شده اند، انعطاف پذیری بالاتری نسبت به کابل های برق از خود نشان می دهند که امکان مسیریابی و نصب بدون دردسر در محیط های مختلف را فراهم می کند.

- محافظت در برابر تداخل: بسیاری از کابلهای کنترل دارای مکانیسمهای محافظ (فیل، بافته یا ترکیبی) هستند تا از سیگنالهای ارسالی در برابر تداخل الکترومغناطیسی (EMI) که بهویژه در تنظیمات صنعتی رایج است، محافظت کنند.

کاربردهای کاربردی کال کنترل چیست :

- اتوماسیون کارخانه: هماهنگی عملکرد بدون درز خطوط تولید و ماشین آلات.

- رباتیک: تسهیل کنترل و ارتباط دقیق در سیستم های رباتیک.

- اتوماسیون ساختمان: امکان مدیریت کارآمد روشنایی، تهویه مطبوع و سیستم های امنیتی.

- سیستم های امنیتی: انتقال داده های حیاتی و آلارم ها بین سنسورها و تابلوهای کنترل.

- کنترل فرآیند: نظارت و تنظیم فرآیندهای صنعتی برای عملکرد بهینه.

- تجهیزات پزشکی: پشتیبانی از انتقال دقیق داده ها و سیگنال های کنترلی در دستگاه های پزشکی.

انواع کابل کنترل چیست :

- زره دار: دارای غلاف فلزی محافظ، این کابل ها در محیط های خشن و مستعد آسیب فیزیکی عالی هستند.

- LSZH (کم دود، صفر-هالوژن): طراحی شده برای کاربردهایی که ایمنی را در اولویت قرار می دهند، حداقل دود و دود سمی را در سناریوهای آتش سوزی منتشر می کنند.

- چند جفت: با داشتن چندین جفت رسانا، ظرفیت فوقالعادهای را برای انتقال سیگنالهای مستقل متعدد، ایدهآل برای برنامههای پرمصرف داده ارائه میدهند.

با درک نیازهای خاص برنامه خود و انتخاب نوع کابل کنترل مناسب، می توانید از عملکرد قابل اعتماد و کارآمد سیستم در تنظیمات صنعتی و اتوماسیون متنوع اطمینان حاصل کنید.

کابل های کنترل چیست ؟ کاربردهای آن چیست ؟

کابل های کنترل نوعی کابل هستند که برای کار با کنترل های مکانیکی از راه دور استفاده می شود. آنها از یک کابل داخلی از فولاد ضد زنگ پیچ خورده یا بافته یا سیم فولادی گالوانیزه تشکیل شده اند که توسط یک محفظه انعطاف پذیر پوشیده شده است.

کابل های کنترل با انتقال حرکت کار می کنند. هنگامی که کابل داخلی کشیده می شود، حرکت در طول کابل منتقل می شود تا یک محرک را به حرکت درآورد یا یک کنترل مکانیکی را راه اندازی کند. کاربردهای رایج کابل های کنترل عبارتند از:

- کنترل های وسیله نقلیه مانند گازها، کلاچ ها و ترمزها را از موقعیت راننده به کار بگیرید.

- عملیات تیلر و سکان قایق بادبانی از روی سکان.

- باز و بسته شدن سوپاپ موتورها یا تجهیزات صنعتی از تابلوی کنترل.

- اجرای کنترل های مکانیکی در هواپیما مانند فلپ، ارابه فرود و سطوح کنترل پرواز.

- قرار دادن قطعات بر روی ماشین آلات یا سوئیچ ها از راه دور.

کابل های کنترل به کنترل های مکانیکی اجازه می دهند تا در فاصله ای دور از محل کنترل کار کنند. آنها به طور گسترده در مواردی استفاده می شوند که تحریک الکتریکی به دلیل ایمنی، قابلیت اطمینان، عوامل محیطی یا هزینه ممکن نباشد.

کاربردهای کابل های کنترل چیست ؟

برخی از کاربردها و کاربردهای رایج کابل های کنترل عبارتند از:

کاربردهای کاربردی خودرو

- کابل های گاز، ترمز و کلاچ برای اتصال پدال ها به اجزای موتور.

- کابل های تعویض دنده برای عملیات تعویض دنده از راه دور.

- کابل های رویی قابل تبدیل برای باز کردن سقف ماشین های کانورتیبل.

- کابل های ترمز دستی برای ترمزهای دستی با کابل از راه دور.

- کابل دریچه گاز برای اتصال پدال گاز به بدنه دریچه گاز موتور.

برنامه های دریایی

- کابل های سیستم فرمان برای موتورهای بیرونی و قایق های بادبانی.

- کابل های کنترل دریچه گاز، چرخ دنده ها، شیب ها و تریم های قایق.

- لنگر کابل های بادگیر برای بالا و پایین بردن لنگرها.

کاربردهای صنعتی

- کابل های کنترل سوپاپ جهت کار از راه دور شیرآلات در کارخانه ها.

- کابلهای کنترل کلیدها، دمپرها و قفلها.

- کابل هایی برای کنترل بازوهای رباتیک و دستکاری کننده ها.

- کنترل کابل برای فلپ های هوانوردی، نوارها و سطوح کنترلی.

برنامه های آلات موسیقی

- کابل های کنترل پیانو برای اتصال کلیدها به چکش های داخلی.

- کابل های کنترل بازوی ترمولوی گیتار.

زمینه های استفاده از کابل های کنترل چیست ؟

کابل های کنترل در کاربردها و صنایع مختلفی از جمله:

- خودرو: برای کنترل های عملیاتی مانند پدال گاز، ترمز، کلاچ، تاپ قابل تبدیل، دریچه گاز و ترمز دستی.

- دریایی: برای سیستم های فرمان قایق، دریچه گاز موتور و کنترل دنده، تنظیمات زبانه تریم، سیستم های لنگر انداختن.

- هوانوردی: برای سطوح کنترل عملیاتی، ارابه فرود، کنترل درب ها و سوئیچ ها.

- صنعتی: در کارخانه های کنترل سوپاپ، کلیدهای فعال کننده، دمپرهای عامل، قفل ها، مکانیسم های ایمنی.

- نظامی: در وسایل نقلیه زمینی، شناورهای دریایی، سیستم های هواپیما برای کنترل مکانیکی از راه دور.

- راه آهن: برای کارکرد درهای واگن ریلی، ترمزها، سیگنال ها، بوق ها از کابین لوکوموتیو.

- معدنکاری: برای کنترل و فعال کردن عملکرد ماشین های حفاری زیرزمینی از راه دور.

- آلات موسیقی: در پیانو و گیتار برای اتصال مکانیسم های نواختن به کلیدها و سیم ها.

- پزشکی: برای مفصل بندی قطعات تجهیزات پزشکی مانند میز عمل و صندلی های دندانپزشکی.

- کشاورزی: برای کنترل تجهیزات از راه دور مانند مکانیسم های اتصال بیلر.

- ساخت و ساز: برای کنترل لوازم هیدرولیک در ماشین آلات سنگین از راه دور.

- انرژی های تجدید پذیر: برای فعال کردن سطوح کنترلی در توربین های بادی.

مشخصات فنی کابل های کنترل چیست ؟

کابل های کنترل بسته به کاربرد و شرایط عملیاتی با ویژگی های فنی خاصی تولید می شوند. مشخصات فنی معمولی عبارتند از:

- کابل داخلی: ساخته شده از رشته های گالوانیزه یا فولاد ضد زنگ با قطر 0.7 میلی متر تا 15 میلی متر. کابل های هواپیما از آلیاژهای تخصصی استفاده می کنند.

- پوشش بیرونی: ساخته شده از موادی مانند PVC، پلی اتیلن، تفلون، نایلون با قطر داخلی مطابق با کابل داخلی. کابل داخلی را محافظت و هدایت می کند.

- اتصالات انتهایی: محفظه کابل و سیم داخلی را وصل کنید. ساخته شده از فولاد ماشینکاری شده یا آلومینیوم ریخته گری. شامل سوکت های توپ، سنجاق ها، پایانه های رزوه ای.

- طول ضربه: محدوده معمول از 50 میلی متر تا 3000 میلی متر برای سفر کامل کابل داخلی است. طول سکته مغزی سفارشی امکان پذیر است.

- طول کل: هر چیزی از 100 میلی متر تا 15 متر. برخی از کابل های خاص بلندتر هستند.

- شعاع خم: حداقل شعاع خم مشخص شده توسط سازنده، معمولاً 4-6 برابر قطر کابل.

- محدوده دما: اکثر کابل ها از -40 درجه سانتیگراد تا +90 درجه سانتیگراد کار می کنند. کابل های تخصصی با دمای بالا/پایین موجود است.

- تلرانس ها: کابل داخلی و قطر بدنه معمولاً تا تلورانس های محکم +/- 0.1 میلی متر نگه داشته می شوند. برای عملکرد صاف حیاتی است.

- نیروی کابل: بسته به اندازه کابل و مواد از کمتر از 100 نیوتن تا بیش از 15000 نیوتن متغیر است.

- رتبه بندی سرعت: سرعت های 500 میلی متر بر ثانیه رایج است. کابل های تخصصی با سرعت بالای 5000 میلی متر در ثانیه وجود دارد.

- گواهینامه: استانداردهای صنعتی مانند MIL-DTL-83413، BS 5441، DIN 3134 برای کابل های تایید شده هوافضا، نظامی، صنعتی.

مزایای کابل های کنترل چیست ؟

برخی از مزایا و مزایای مفید استفاده از کابل های کنترل عبارتند از:

- سادگی – فقط یک سیم داخلی در یک آستین، اصل کار بسیار ساده.

- هزینه کم – ارزان در مقایسه با گزینه های فعال سازی الکترونیکی.

- قابلیت اطمینان بالا – با وجود کثیفی، شوک، رطوبت، به کار خود ادامه دهید.

- بدون نیاز به برق – می تواند به صورت غیرفعال و بدون هیچ برق الکتریکی کار کند.

- مقاومت EMI/RFI – تحت تأثیر تداخل الکترومغناطیسی قرار نمی گیرد.

- مقاومت در برابر جرقه – ایمن برای محیط های انفجاری بر خلاف برق.

- بازرسی بصری آسان – سایش و آسیب کابل به راحتی به صورت بصری بررسی می شود.

- وزن سبک – صرفه جویی انبوه در مقابل گزینه های هیدرولیک یا الکتریکی.

- پاسخ کنترل سریع – تاخیر بسیار کمی بین ورودی کنترل و پاسخ کابل.

- مسیریابی انعطاف پذیر – می توان به راحتی در اطراف موانع حرکت کرد.

- تعمیر و نگهداری کم – فقط روغن کاری و بازرسی های گاه به گاه مورد نیاز است.

ساخت و اجزای کابل های کنترل چیست ؟

کابل های کنترل ساختار ساده ای دارند اما دقیقاً برای عملکردشان مهندسی شده اند. اجزای اصلی کابل کنترل عبارتند از:

سیم داخلی

این هسته متحرک داخلی کابل کنترل است که نیروی مکانیکی را منتقل می کند. متشکل از:

- رشته های سیم فولادی گالوانیزه که به صورت مارپیچ به هم پیچیده شده اند. فولاد ضد زنگ درجه هواپیما مانند A286 نیز استفاده می شود.

- تعداد رشته ها و قطر سیم متفاوت استحکام و انعطاف پذیری متفاوتی را ارائه می دهد.

- پوشش گالوانیزه از خوردگی سیم داخلی جلوگیری می کند و اصطکاک داخل بدنه را کاهش می دهد.

- پروفیل مقطع برای انعطاف پذیری خمشی و مقاومت فشاری بهینه شده است.

- رشته های سیم بدون درز ساخته شده ویژه حداکثر استحکام را ارائه می دهند.

پوشش بیرونی

پوشش بیرونی عملکردهای زیر را ارائه می دهد:

- از سیم داخلی در برابر آسیب فیزیکی و تغییر شکل محافظت می کند.

- حرکت سیم را در جهت خطی هدایت می کند و از کمانش جلوگیری می کند.

- محفظه داخلی کابل را از رطوبت و مواد زائد می پوشاند.

- امکان حرکت صاف و کم اصطکاک سیم داخلی را فراهم می کند.

- مواد مورد استفاده شامل پی وی سی، نایلون، پلی اتیلن، تفلون بر اساس انعطاف پذیری، نیاز دما می باشد.

- روکش های راه راه حداکثر انعطاف پذیری خم را فراهم می کنند و در عین حال فشرده سازی را به حداقل می رسانند.

- هواپیما و مشخصات نظامی روکش هایی مانند فولاد ضد زنگ با روکش تفلون را الزامی می کند.

اتصالات انتهایی

اتصالات انتهایی عملکردهای حیاتی را انجام می دهند:

- سیم داخلی و پوشش بیرونی را وصل کرده و خاتمه دهید.

- اجازه دهید کابل به آرامی در محرک های کنترلی از طریق اتصالات توپ و پین های گیره بچرخد.

- نقاط لنگر برای محفظه کابل و سیم داخلی فراهم کنید.

- اجازه نصب و تعویض کابل ها در میدان را بدهید.

- ساخته شده از فولاد ماشینکاری شده، آلیاژهای آلومینیوم ریخته گری، برنج برای مقاومت در برابر خوردگی.

- طراحی شده برای عمر خستگی بیشتر از مونتاژ کابل.

- از طرح های تخصصی مانند انتهای میله های کروی، پایانه های رزوه ای، پین های آزادسازی سریع استفاده کنید.

تجهیزات جانبی

اجزای اضافی عملکرد کابل را بهبود می بخشد:

- غلاف ها اصطکاک بین سیم داخلی و پوشش را برای عملکرد نرم تر کاهش می دهند.

- روان کننده هایی مانند روغن سبک / گریس اصطکاک را به حداقل می رساند و ارتعاشات را کاهش می دهد.

- کابل ها را هدایت می کند و خم شدن در اتصالات را محدود می کند.

- مکانیسم های تنظیم در صورت لزوم موقعیت های کنترل را به دقت تنظیم می کنند.

- وسایل ایمنی مانند قفل ها، محرک ها، رها کننده ها از بار اضافی محافظت می کنند.

- انتهای تلسکوپی تغییرات طول را در برخی از تنظیمات جبران می کند.

استانداردهای صنعتی برای تولید کابل کنترل چیست ؟

کابل های کنترل برای مطابقت با استانداردهای عملکرد صنعت برای کیفیت و قابلیت اطمینان طراحی، تولید و آزمایش می شوند. برخی از استانداردهای کلیدی عبارتند از:

استانداردهای نظامی و هوافضا

- MIL-DTL-83413 – استاندارد نظامی ایالات متحده برای کابل های کنترل بدنه هواپیما. مواد، ساخت و ساز، آزمایش، تلرانس ها و غیره را پوشش می دهد.

- MIL-DTL-87161 – مشخصات کابل های کنترل هواپیما از جنس استنلس استیل.

- SAE AS4373 – استاندارد هوافضا برای طراحی، آزمایش و نصب کابل های کنترل هواپیما.

استانداردهای صنعتی

- DIN 3134 – استاندارد آلمان برای کابل های کنترل فولاد گالوانیزه برای مصارف صنعتی. اندازه کابل، مواد غلاف، نیازهای روانکاری را مشخص می کند.

- BS 5441 – استاندارد بریتانیایی مورد استفاده برای کابل های کنترل صنعتی که ساختار، شعاع خمشی، حفاظت در برابر خوردگی را مشخص می کند.

- NFPA 79 – استاندارد ایالات متحده برای کابل های مورد استفاده در ماشین آلات صنعتی. اندازه، درجه حرارت، اتصالات انتهایی را پوشش می دهد.

استانداردهای خودرو

- SAE J862 – استاندارد خودروی ایالات متحده برای کابل های کنترل مورد استفاده در سیستم های گاز، کلاچ، ترمز و تعویض دنده.

- ISO 10874 – استاندارد بین المللی برای روش های تست کابل کنترل خودرو مانند طول عمر، خوردگی، چرخه دما و غیره.

استانداردهای دریایی

- ASTM A492 – پوشش استاندارد کابل های فولادی گالوانیزه برای کاربردهای کنترل و دکل دریایی.

- ABYC P-26 – کابل های سیستم کنترل قایق باید این استاندارد را برای مواد، نصب، سخت افزار، شناسایی داشته باشند.

فرآیندهای تولید

- کابل ها با استفاده از فرآیندهای دقیق مانند کشیدن سیم، رشته، بافندگی، اکستروژن ساخته می شوند.

- سیستم های تولید کامپیوتری و کنترل کیفیت دقیق تضمین می کند که کابل ها به طور مداوم مشخصات را برآورده می کنند.

- استانداردها همه جنبه ها مانند منابع مواد خام، ساخت کابل، تلورانس های ابعادی، روش های آزمایش و غیره را پوشش می دهند.

- گواهینامه و علامت انطباق مطابق با استانداردها برای کاربردهای کاربردی با قابلیت اطمینان بالا الزامی است.

انتخاب کابل کنترل مناسب برای برنامه های خاص چگونه است ؟

هنگام انتخاب کابل کنترل بهینه برای یک مورد خاص باید چندین فاکتور در نظر گرفته شود:

بارهای برنامه و طول ضربه

- نیروی کنترل، طول ضربه، سرعت عمل، اندازه سیم و نوع پوشش مورد نیاز را تعیین می کند.

- بارهای سنگین تر به کابل هایی با قطر سیم بزرگتر و پوشش بیرونی ضخیم تر نیاز دارند.

- طول کورس طولانی نیاز به ساخت و ساز خاصی دارد تا امکان سفر کافی کابل داخلی را فراهم کند.

محیط عملیاتی

- دما، قرار گرفتن در معرض عناصر، وجود مواد شیمیایی یا عوامل خورنده انتخاب مواد را تعیین می کند.

- روکش های پی وی سی و نایلونی برای محیط های مرطوب. تفلون برای مقاومت شیمیایی

- سیم های فولادی ضد زنگ برای تنظیمات دریایی بسیار خورنده.

الزامات شعاع خمش در جاهای تنگ

- انحناهای تنگتر که توسط فضای مسیریابی دیکته میشود، به ساختارهای کابلی انعطافپذیرتر نیاز دارد.

- روکش های ویژه مانند مس راه راه باعث بهبود خم شدن می شوند.

- رشته های سیم داخلی و درمان های سطحی باعث افزایش انعطاف پذیری می شود.

فرکانس استفاده و نیازهای مادام العمر

- کابل هایی که بیشتر چرخش می کنند، مستحق ساخت درجه بالاتر هستند.

- کابل های کنترل هواپیما برای میلیون ها چرخه خم طراحی شده اند.

- سیستم های حیاتی برای عملکرد ایمن به کابل های اضافی نیاز دارند.

رابط فیزیکی تناسب

- اتصالات انتهایی باید با انتهای محرک کنترل مطابقت داشته باشند و قابلیت چرخش بهینه را ارائه دهند.

- خانه ها ممکن است به اشکال سفارشی برای رابط هماهنگ نیاز داشته باشند.

رعایت استانداردها و مقررات

- استانداردهای صنعت انتخاب را برای کاربردهایی مانند مصارف خودروسازی، دریایی، هوافضا راهنمایی می کند.

- کابل های ماموریت حیاتی باید از هنجارهای ایمنی و افزونگی پیروی کنند.

نصب و راه اندازی و نگهداری سیستم های کابل کنترل چگونه است ؟

روش های نصب و نگهداری مناسب برای طول عمر و عملکرد ایمن کابل های کنترل حیاتی است:

دستورالعمل نصب

- محرکها و اتصالات کنترل را دقیقاً تراز کنید. ناهماهنگی باعث سایش و خرابی زودرس می شود.

- محفظه ها را از نظر طول صحیح بررسی کنید. در صورت نیاز به اصلاحات، از اجزای تنظیم استاندارد استفاده کنید.

- کابل ها را در حین نصب مطابق با مشخصات سازنده روغن کاری کنید تا اتصال و اصطکاک به حداقل برسد.

- کابل ها را با خیال راحت مسیریابی کنید و از خم شدن یا پیچ خوردگی تیز که می تواند به رشته های سیم آسیب برساند اجتناب کنید.

- از گیره ها، براکت ها و راهنماها در مسیر کابل برای جلوگیری از گرفتگی و گرفتگی استفاده کنید.

- در حین فعال سازی کنترل، دامنه کامل حرکت مورد نظر را بررسی کنید تا عدم اتصال را تأیید کنید.

- قبل از نصب پوشش، اتصالات و اتصالات انتهایی را از نظر نقص و اشیاء خارجی به طور کامل بررسی کنید.

شیوه های تعمیر و نگهداری

- برنامه های نگهداری پیشگیرانه را در دفترچه راهنمای تجهیزات برای بازرسی و روغن کاری دنبال کنید.

- مسیر کابل را به صورت دوره ای بررسی کنید تا از نظر درهم تنیدگی، پارگی و ایجاد خمیدگی تیز بررسی شود.

- کابل ها، فرول ها و اتصالات انتهایی را برای آسیب دیدگی در طول سرویس های معمول بررسی کنید. به دنبال سیم های خمیده یا فرسوده، فرول های ترک خورده، خوردگی باشید.

- روان کننده تازه را همانطور که توسط سازنده مشخص شده است در طول سرویس های منظم استفاده کنید.

- هنگام کارکردن کنترل ها از انتها به انتها، حرکت آزادانه بدون محدودیت را بررسی کنید. حرکت سفت نشان دهنده مشکلات است.

- کابل های آسیب دیده را بلافاصله با قطعات OEM تعویض کنید تا از خرابی جلوگیری شود. از اتصال باید اجتناب شود.

- کاربردهای کاربردی حیاتی مانند هواپیما به پروتکل های بازرسی و نگهداری برنامه ریزی شده دقیق تری نیاز دارند.

ملاحضات امنیتی

- قبل از انجام هر کاری روی کابل، کنترل ها را ایزوله کنید. فعال کردن کنترل در حین سرویس می تواند باعث آسیب شود.

- از ابزارهای مناسب برای تنظیمات و اصلاحات استفاده کنید. ابزار نامناسب می تواند به اجزای کابل آسیب برساند.

- هرگز مکانیسم های ایمنی مربوط به کابل ها را بدون تایید سازنده اصلاح نکنید. این می تواند کنترل ها را ناامن کند.

تست و تایید کابل های کنترل

کابلهای کنترل برای تایید قابلیتهای عملکرد خود، تحت فرآیندهای اعتبارسنجی مختلفی قرار میگیرند:

طراحی و تست مواد

- مواد خام برای بررسی مطابقت خواص مکانیکی با مشخصات مورد نیاز آزمایش می شوند.

- کابل های تکمیل شده برای ویژگی های طراحی مانند شعاع خمش، استحکام کششی، مقاومت در برابر له شدن اعتبار دارند.

- اتصالات انتهایی برای ظرفیت های برشی، کشش و گشتاور آنالیز می شوند.

- کابل ها پس از قرار گرفتن در معرض سرما و گرمای شدید برای تایید انعطاف پذیری مواد مورد بررسی قرار می گیرند.

اعتبار سنجی چرخه حیات

- آزمایش تحریک مکرر دوام طول عمر را معمولاً بیش از 100000 چرخه تأیید می کند.

- کابل ها از طریق شبیه سازی های محیطی شامل رطوبت، شن، لرزش و غیره اجرا می شوند.

- زمان بندی عمل سکته مغزی، ویژگی های نیروی بازگشت به طور دوره ای در طول آزمایشات چرخه عمر اندازه گیری می شود.

- حالت های خرابی روی کابل هایی که تا نابودی اجرا می شوند مطالعه می شوند. یادگیری مفید برای بهبود محصول

تست گواهینامه

- آزمایش صلاحیت رسمی برای استانداردهای صنعتی مانند MIL-SPEC، SAE-AS و غیره انجام می شود.

- کابلهای نمونه را از طریق یک باتری دقیق آزمایشهای صلاحیت توسط آزمایشگاههای تایید شده انجام دهید.

- نهادهای استاندارد ممکن است تأسیسات تولیدی را از نظر انطباق با فرآیند و سیستم های کیفیت بررسی کنند.

- صدور گواهینامه اجازه استفاده برای هواپیما، خودرو، نظامی، کاربردهای کاربردی خطرناک را می دهد.

آزمایش دسته ای

- نمونه های دسته ای از نظر دقت ابعادی و مشخصات مکانیکی بررسی می شوند.

- آزمایش دسته ای پایداری و یکنواختی تولید را در برابر تحمل های سخت تایید می کند.

تست برنامه

- کابل ها برای شرایط استفاده واقعی در طول آزمایش زنده مجموعه ها و تجهیزات تست شده اند.

- به تعیین مناسب بودن برای عوامل محیطی مانند دما، قرار گرفتن در معرض مواد شیمیایی کمک می کند.

- عملکرد کابل را برای بارهای شتاب، خمش و عملیاتی که در سرویس واقعی مشاهده می شود تأیید می کند.

ملاحظات زیست محیطی در استفاده از کابل کنترل چیست ؟

کابل های کنترل دارای برخی اثرات زیست محیطی هستند که باید در نظر گرفته شوند:

پایداری مواد

- فلزاتی مانند فولاد، آلومینیوم مورد استفاده در کابل ها به منابع معدنی و مصرف انرژی قابل توجهی در طول تولید نیاز دارند.

- انتخاب مواد پایدار مانند فولاد گالوانیزه دارای محتوای بازیافتی بالایی است. فولاد ضد زنگ بسیار قابل بازیافت است.

- برخی از روکش های کابلی از پلاستیک هایی استفاده می کنند که نسبت به غلاف های فلزی ردپای محیطی ضعیف تری دارند.

اثرات روان کننده

- روان کننده های نفتی می توانند سمی باشند اگر به دلیل نشت یا دفع نادرست در خاک یا آبراه ها رها شوند.

- گریس ها همچنین برای تولید به سوخت های فسیلی نیاز دارند و باید برای جلوگیری از آلودگی در آنها نگهداری شوند.

- روان کننده های سازگار با محیط زیست مانند روغن های گیاهی یا استرهای مصنوعی می توانند این مشکل را کاهش دهند.

طول عمر محصول

- کابلهایی که بهخوبی طراحی شدهاند، در صورت عدم استفاده نادرست یا سوءاستفاده، میتوانند برای چندین دهه بهطور قابل اعتماد کار کنند. به حداکثر رساندن طول عمر پایدارترین است.

- تعمیر و نگهداری منظم به جلوگیری از خرابی زودرس که نیاز به تعویض دارد کمک می کند.

- طرح هایی که امکان کابل کشی مجدد را به جای جایگزینی کل مجموعه فراهم می کنند، پایداری را بهبود می بخشند.

ملاحظات بازیافت

- کابل های فولادی بسیار قابل بازیافت هستند. اما پوشش هایی مانند گالوانیزه ممکن است قبل از بازیافت نیاز به حذف داشته باشند.

- روکش های کابل پلاستیکی برای بازیافت نیاز به خرد کردن و پردازش دارند. سوزاندن می تواند انرژی را بازیابی کند.

- دفع صحیح روان کننده های استفاده شده مانند روغن های زباله تصفیه مجدد برای جلوگیری از آلودگی مهم است.

فناوری های نوظهور در طراحی کابل کنترل

فناوری کابل کنترل با نوآوری های جدید به تکامل خود ادامه می دهد:

مواد جدید

- کابل هایی که از مواد کامپوزیتی مانند آرامید، فیبر کربن یا الیاف شیشه استفاده می کنند، استحکام را بهبود می بخشند و وزن را کاهش می دهند.

- کامپوزیت های PTFE و ژاکت های پلی اتیلن اصطکاک را بدون روان کننده کاهش می دهند.

- کابل های با روکش سیلیکونی می توانند در دمای بسیار بالا کار کنند.

کابل های هوشمند

- سنسورهای یکپارچه می توانند شرایط کابل مانند دما، تنش، چرخه خم را نظارت کنند.

- عملگرها برای تنظیم بهتر کنترل، امکان کشش کابل از راه دور را فراهم می کنند.

- المنت های حرارتی کابل ها را در محیط های یخبندان بدون یخ نگه می دارند.

هیبریدهای الکترومکانیکی

- کابلهای ویژه با سیمهای رسانای داخلی به سیگنالهای الکتریکی برای بازخورد کنترل اجازه میدهند.

- امکان ادغام کنترل الکترونیکی، بازخورد، و تشخیص با حفظ انعطاف مکانیکی.

نصب مکانیزه

- اتصالات انتهایی قابل اتصال به زمین امکان نصب یا تعویض سریع کابل را فراهم می کند.

- مکانیزم های کششی داخلی، شلی کابل تنظیم را در حین نصب ساده می کند.

کابل های سیلینکس

- کابل هایی با یک آستین نازک پلی اورتان بین پوشش و سیم.

- آستین الاستیک ارتعاشات را جذب می کند و صدا را کاهش می دهد.

- احساس کنترل نرم تر و طول عمر کابل را افزایش می دهد.

پوشش های نانولوبی

- سیم های داخلی با نانولوله های کربنی آغشته به نیکل پوشیده شده اند.

- سطح نانولوب روانکاری خشک طولانی مدت بدون چربی را فراهم می کند.

- تعمیر و نگهداری را حذف می کند در حالی که اصطکاک را کاهش می دهد.

نتیجه کابل کنترل چیست ؟

کابلهای کنترل به دلیل سادگی، مقرونبهصرفه بودن و قابلیت اطمینان، به عملکردهای حیاتی در بسیاری از صنایع ادامه میدهند. در حالی که بالغ هستند، اصول کار و اجزای آنها با استفاده از مواد و فناوری های جدیدتر به تکامل خود ادامه می دهند. با نصب و نگهداری مناسب، کابل های کنترل چندین دهه محرک از راه دور صاف و قابل اعتماد را برای کنترل های مکانیکی فراهم می کنند. تطبیق پذیری آنها تضمین می کند که کابل های کنترل همچنان جزء ضروری در کاربردهای خودرو، هوافضا، دریایی و صنعتی هستند.

سوالات متداول کابل کنترل چیست ؟

1. کابل های کنترل برای چه مواردی استفاده می شوند؟

کابل های کنترل برای انتقال سیگنال های کنترل در ماشین آلات و تجهیزات، تسهیل کنترل و هماهنگی دقیق در صنایع مختلف مانند تولید، اتوماسیون، مخابرات، حمل و نقل و غیره استفاده می شود.

2. چگونه کابل کنترل مناسب را انتخاب کنم؟

هنگام انتخاب یک کابل کنترل، عواملی مانند محیط کار، رتبه بندی ولتاژ و جریان، انعطاف پذیری، الزامات محافظ و مطابقت با استانداردهای صنعتی را در نظر بگیرید تا از عملکرد و طول عمر بهینه اطمینان حاصل کنید.

3. چه استانداردهایی بر تولید کابل کنترل حاکم است؟

تولید کابل کنترل از استانداردهای صنعتی مانند ISO، IEC و NEC پیروی می کند. این استانداردها دستورالعملهایی را برای انتخاب مواد، ساخت، آزمایش و برچسبگذاری ارائه میکنند که کیفیت و ایمنی ثابت را در سراسر صنعت تضمین میکند.

4. چرا تعمیر و نگهداری منظم برای سیستم های کابل کنترل مهم است؟

تعمیر و نگهداری منظم برای طول عمر و کارایی سیستم های کابل کنترل بسیار مهم است. این شامل مسیریابی مناسب، حفاظت، خاتمه، بازرسی و آزمایش برای شناسایی و رسیدگی سریع به مسائل، حصول اطمینان از انتقال قابل اعتماد سیگنال است.

5. چه فناوری های نوظهوری بر طراحی کابل کنترل تاثیرگذار هستند؟

فناوری های نوظهور در طراحی کابل کنترل شامل کابل های هوشمند با حسگرهایی برای نظارت در زمان واقعی، کابل های فرکانس بالا برای انتقال داده ها با سرعت بالا، مواد سبک وزن برای انعطاف پذیری بهبود یافته و مواد خود ترمیم شونده برای افزایش دوام و قابلیت های خود ترمیم هستند.

6. کابل های کنترل چیست ؟

در سناریوهای صنعتی، اتوماسیون و ابزار دقیق، کابل های کنترل به عنوان شریان های حیاتی برای تسهیل ارتباطات و تنظیم عمل می کنند. بر خلاف همتایان کابل برق خود، آنها سیگنال های ولتاژ پایین (میلی ولت تا چند صد ولت) را ارسال می کنند که دستورات و داده های حیاتی برای عملکرد سیستم را حمل می کند.