تفاوت کابل صنعتی در مقابل کابل مسی چیست ؟

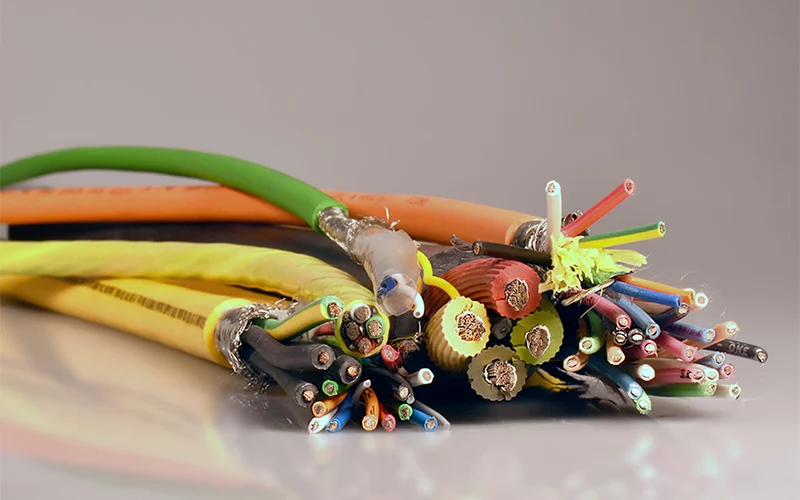

کابل صنعتی در مقابل کابل مسی. در این مقاله به مقایسه کابل صنعتی و کابل مسی می پردازیم و به این اشاره میکنیم چرا در صنایع از آن استفاده میشود. کابلها و سیمهای صنعتی و کابلها و سیمهای مسی دو نوع مختلف هستند که برای کاربردهای متنوع استفاده میشوند. کابلها و سیمهای صنعتی بهمنظور استفاده در محیطهای صنعتی مانند اتوماسیون صنعتی، فلزات، تولیدات، صنایع نظامی، تاسیسات، حمل و نقل، و سایر صنایع با کاربردهای سنگین طراحی و تولید میشوند. کابلهای صنعتی برای کاربردهای گوناگونی مورد استفاده قرار میگیرند، از جمله کنترل نوار نقاله در تسهیلات تولید، در واحدهای تولید مواد غذایی و نوشیدنی برای نظارت بر تجهیزات، و در کارخانههای شیمیایی.

این محصولات معمولاً از مواد با کیفیت بالا ساخته میشوند و ویژگیهای پیشرفتهای نظیر روکش با مواد TSE، هادیهای مسی قلع شده، پرکنندهها، پوششهای بافته، رتبهبندیهای صنعتی و ویژگیهای با عملکرد بالا را دارا میباشند. کابلها و سیمهای صنعتی گرانتر از کابلهای مسی هستند زیرا به سطوح بالاتری از مهندسی، آزمایش و تخصص ساخت نیاز دارند. با این حال، با استفاده از محصولات سیم و کابل با کیفیت و کارایی بالا که نیازی به تایید ندارند، میتوانید از خرابیهای غیرمنتظره جلوگیری کرده و جایگزینی کابل ها در اثر آسیب یا سایش را کاهش دهید.

مزایای استفاده از کابل های صنعتی در محیط های صنعتی چیست ؟

کابل های صنعتی به گونه ای طراحی و ساخته می شوند که در شرایط سخت موجود در محیط های صنعتی مانند کارخانه ها، نیروگاه ها و سایت های ساختمانی مقاومت کنند. آنها چندین مزیت را نسبت به کابل های مسی دارند:

دوام

کابلهای صنعتی به گونهای طراحی و ساخته میشوند که در مقابل شرایط دشوار محیطی نظیر دماهای شدید، خم شدن، ضربه، رطوبت، مواد شیمیایی و سایش، مقاومت داشته باشند. این کابلها با استفاده از مواد با کیفیت بالا تولید میشوند تا دوام بیشتری داشته باشند و در طیف گستردهای از صنایع MRO و OEM، عملکرد بهتری ارائه دهند. مواد رایج روکش شامل پلی اتیلن شبکه ای (XLPE)، پلی وینیل کلرید (PVC)، پلی اتیلن کلردار (CPE) و الاستومر ترموپلاستیک (TPE) می باشد. اینها می توانند در برابر روغن ها، مواد شیمیایی، نور خورشید و ازن بدون تخریب در طول زمان مقاومت کنند.

ایمنی

کابلهای صنعتی به گونهای طراحی شدهاند که به بهترین شکل مقررات و استانداردهای ایمنی را رعایت میکنند. این کابلها دارای ویژگیهای پیشرفتهای مانند رتبهبندی ولتاژ بالا، مقاومت در برابر آتش و کاهش نویز هستند که ایمنی کارگران و تجهیزات را به بهترین نحو تضمین میکند.

قابلیت اطمینان

کابلهای صنعتی به گونهای طراحی شدهاند که 24/7 در کاربردهای حیاتی که زمان خرابی غیرقابل قبول است کار کنند. کابلهای صنعتی به گونهای طراحی شدهاند که عملکرد قابل اعتمادی را در محیطهای صنعتی با تقاضای بالا ارائه دهند. این کابلها تحت آزمایشهای دقیق و کنترل کیفیت قرار میگیرند تا اطمینان حاصل شود که نه تنها استانداردهای صنعتی را برآورده میکنند بلکه در برخی موارد از آن استانداردها بهتر عمل میکنند.

مقرون به صرفه بودن

اگرچه کابلهای صنعتی هزینه بیشتری نسبت به کابلهای مسی دارند، اما از نظر طولانیمدت مقرون به صرفه هستند. این کابلها دارای عمر طولانیتری هستند و نیاز به نگهداری کمتری دارند. این امر باعث کاهش زمان خرابیهای غیر ضروری و هزینههای تعمیر میشود، که میتواند در طولانی مدت منجر به صرفه جویی در هزینهها گردد.

تطبیق پذیری

کابلهای صنعتی در طیف گستردهای از ابعاد و انواع AWG مختلف موجود هستند. این انعطاف پذیری، آنها را برای تطبیق با کاربردهای مختلف صنعتی مناسب میسازد. این کابلها قابل استفاده برای انتقال نیرو، ارتباطات، کنترل و ابزار دقیق هستند.

کاربردهای کابل های صنعتی چیست ؟

برخی از کاربردهای رایج کابل های صنعتی عبارتند از:

- توزیع برق – کابل های برق فشار متوسط زره پوش (تا 35 کیلو ولت) و ولتاژ بالا (+69 کیلوولت) برای توزیع برق در کارخانه ها، سایت های ساخت و ساز و ساختمان های تجاری استفاده می شود. کابل های مسی انعطاف پذیر برای تجهیزات کوچک استفاده می شود.

- مدارهای کنترل – کابل های کنترل چند هسته ای برای اتصال PLC ها، VFD ها، سنسورها، محرک ها، سوئیچ ها و سایر دستگاه های سیستم کنترل. کابل های محافظ از تداخل جلوگیری می کند.

- سرنخ های موتور – کابل های انعطاف پذیر و چند هادی که موتورها را به درایوها و منابع برق متصل می کند. رشته بالا انعطاف پذیری بین قطعات ثابت و چرخان را فراهم می کند.

- باس مفتولی – باس مفتول مسی/آلومینیومی که در تابلو برق، تابلو و … برای توزیع برق استفاده می شود. مفتول های باس زره دار برای ایمنی عایق بندی شده اند.

- ابزار دقیق – کابل های ابزار دقیق مورد استفاده برای سیستم های نظارت و کنترل فرآیند در کارخانه های شیمیایی/نفتی. مقاومت در برابر خوردگی شیمیایی و دمای بالا.

- اتوماسیون – کابل های رباتی که در برابر حرکت مداوم ماشین های خودکار مقاومت می کنند. بسیار انعطاف پذیر و بادوام برای طولانی شدن عمر خستگی.

- مخابرات – کابل های اترنت، تلفن، فیبر نوری و سایر کابل های مخابراتی متناسب با محیط های صنعتی. جلوگیری از تداخل الکترومغناطیسی

- تجهیزات سیار – کابل های دنباله دار برای تجهیزات معدن، جرثقیل ها، ابزارهای قابل حمل و ماشین آلات. انعطاف پذیر و مقاوم در برابر روغن / سایش.

ساختار و اجزای کابل های صنعتی چیست ؟

کابل های صنعتی دارای ساختار تخصصی و اجزای داخلی هستند که دوام و قابلیت اطمینان را فراهم می کنند:

- هادی ها – چند رشته سیم مسی یا آلومینیومی که به طور خاص برای انعطاف پذیری شکل گرفته اند. عایق شده با موادی مانند پلی اتیلن شبکه ای (XLPE) و لاستیک اتیلن پروپیلن (EPR).

- عایق – ضخیم تر از کابل های مسی. مواد متداول XLPE، EPR و لاستیک سیلیکونی برای مقاومت در برابر حرارت / سایش هستند.

- پرکننده – برای ایجاد شکل کابل گرد و جلوگیری از فروریختن استفاده می شود. موادی مانند نخ پلی پروپیلن قوی و انعطاف پذیر هستند.

- غلاف داخلی – لایه اکسترود شده زیر زره برای محافظت بیشتر. PVC یا پلی اتیلن رایج هستند. از آسیب سیم های زرهی جلوگیری کنید.

- زره فولادی – سیم های فولادی گالوانیزه که دور کابل پیچیده شده اند محافظت در برابر جوندگان/EMI را فراهم می کنند. برای انعطاف پذیری در هم قفل شده است.

- غلاف بیرونی – ژاکت ترموپلاستیک سنگین در برابر روغن، ازن، نور خورشید، مواد شیمیایی مقاوم است. موادی مانند PVC، CPE، TPE استفاده می شود.

- محافظت – فویل فلزی، بافته یا سپرهای سیم سرو شده از تداخل EMI محافظت می کند. در کابل های ابزار دقیق و کنترل یافت می شود.

- اعضای استحکام – نخ آرامید یا فایبرگلاس برای تحمل بارهای مکانیکی. از آسیب ناشی از کشش جلوگیری کنید.

استانداردهای صنعتی برای تولید کابل های صنعتی چیست ؟

کابل های صنعتی برای مطابقت با استانداردهای صنعتی سختگیرانه تولید می شوند که ایمنی، قابلیت اطمینان و عمر طولانی را تضمین می کند:

- NEMA WC 70 – استاندارد ایالات متحده حاکم بر ساخت و آزمایش کابل های قدرت و کنترل تا 46 کیلو ولت. طراحی، درجه بندی دما و روش هایی را برای تایید کابل های صنعتی ایجاد می کند.

- CSA C22.2 NO.75 – استاندارد کانادایی برای کابل های برق انعطاف پذیر تا 5kV AC و 15kV DC. شامل جزئیات ساخت و ساز، علامت گذاری و الزامات عملکرد است.

- IEC 60228 – استاندارد بین المللی که اندازه هادی، مقادیر مقاومت و روش های ساخت را مشخص می کند. در اکثر کابل های برق صنعتی در سراسر جهان استفاده می شود.

- UL 1277 – استاندارد ایالات متحده برای کابل های برق و سینی کنترل اعمال می شود. تاخیر در شعله، درجه حرارت، انعطاف پذیری و موارد دیگر را تأیید می کند.

- NESC – دستورالعمل های ایمنی از IEEE برای نصب و نگهداری کابل های برق بالای 600 ولت. بر جلوگیری از برق گرفتگی و آتش سوزی تمرکز دارد.

- استانداردهای Mil Spec – مشخصات نظامی ایالات متحده (MIL-DTL-24643 و غیره) برای کابل های تخصصی مورد استفاده در محیط های شدید مانند هوا فضا اعمال می شود.

- NEMA WC 57 – استاندارد ایالات متحده برای ابزار دقیق و کابل های گسترش ترموکوپل مورد استفاده در صنایع فرآیندی. مواد هادی، عایق و غلاف های بیرونی را مشخص می کند.

تست و گواهی کابل های صنعتی چیست ؟

آزمایش گسترده در طول طراحی و تولید تضمین می کند که کابل های صنعتی استانداردهای عملکرد مورد نیاز را برآورده می کنند:

- اعتبار سنجی طراحی – نمونه های اولیه برای ویژگی های مکانیکی/الکتریکی آزمایش می شوند. پارامترهایی مانند ولتاژ، دما، خرد شدن، ضربه و خمش ارزیابی می شوند.

- استحکام دی الکتریک – کابل ها تحت آزمایش ولتاژ بالا قرار می گیرند تا اطمینان حاصل شود که عایق می تواند از نشت جریان و اتصالات کوتاه جلوگیری کند. با ولتاژ شکست تشخیص داده می شود.

- مقاومت در برابر شعله – کابلها باید طبق استانداردهای استاندارد UL 1685، آزمایشات شعله دقیق را پشت سر بگذارند. غلاف بیرونی نباید شعله را در فاصله تعیین شده پخش کند.

- خم سرد – کابلها در دماهای پایین آماده و خم می شوند تا انعطاف پذیری روکش را آزمایش کنند. نباید ترک بخورد یا جدا شود.

- پیری گرما – کابل ها در دماهای بالا برای دوره های زمانی طولانی کهنه می شوند تا اطمینان حاصل شود که مواد عایق تخریب نمی شوند.

- غوطه وری در آب – کابل ها برای روزها یا هفته ها در آب غوطه ور می شوند. استحکام دی الکتریک قبل و بعد برای بررسی مقاومت در برابر رطوبت اندازه گیری می شود.

- گواهی نامه – آژانس های شخص ثالث مانند UL، CSA، Intertek، DNV مطابقت کابل های صنعتی را با استانداردهای ایمنی و عملکرد تأیید می کنند.

تعمیر و نگهداری و بازرسی سیستم های کابلی صنعتی چگونه است ؟

بازرسی و نگهداری منظم برای دستیابی به عمر طولانی از کابل های صنعتی ضروری است:

- بازرسی بصری – آسیب دیدن روکش بیرونی، اتصالات مناسب، علائم گرمای بیش از حد، خوردگی و غیره را بررسی کنید. کابل های مشکوک را تعویض کنید.

- تست – تست های دی الکتریک، مقاومت عایق و تداوم را برای تشخیص مشکلات اساسی قبل از شکست انجام دهید.

- تمیز کردن – سطوح کابل را به صورت دوره ای تمیز کنید تا از تجمع گرد و غبار، گریس و زباله جلوگیری شود. از پاک کننده های شیمیایی خودداری کنید.

- روغنکاری – برای کاهش اصطکاک و جلوگیری از سایش، سیلیکون یا روان کننده های مشابه را روی روکش کابل بمالید. در صورت نیاز مجددا درخواست دهید.

- ذخیره سازی – برای نگهداری کابل های یدکی از محیط تمیز، خنک و خشک استفاده کنید. از نور خورشید، ازن، رطوبت، مواد شیمیایی اجتناب کنید.

- شعاع خمش – شعاع خمش مناسب را در حین جابجایی، نصب و استفاده حفظ کنید. از پیچ خوردگی یا آسیب به عایق جلوگیری کنید.

- محافظت – از سالم بودن زمین محافظ کابل اطمینان حاصل کنید. اتصالات زمین معیوب که می تواند باعث تداخل شود را تعمیر کنید.

- مستندات – سوابق بازرسی و آزمایش کابل را نگه دارید. کابل های قدیمی را برای جایگزینی فعال شناسایی کنید.

نوآوری در فناوری کابل های صنعتی چیست ؟

پیشرفت در مواد و ساخت به کابل های صنعتی جدیدتر اجازه می دهد تا در محیط های شدیدتر مقاومت کنند:

- EPR با اتصال متقابل – عایق انعطاف پذیری را پس از قرار گرفتن در معرض دماهای بالا حفظ می کند. اندازه کابل های کوچکتر را می دهد.

- گرمایش خود تنظیم – کابل ها در پاسخ به دما گرم می شوند تا از یخ زدگی جلوگیری شود. برای استفاده در فضای باز و زیر آب استفاده می شود.

- پلیمر کریستال مایع (LCP) – مواد عایق رسانای جدید با مقاومت حرارتی عالی و خواص دمای بالا.

- ToughRubber – ترکیبات ژاکت TPE بسیار مقاوم در برابر سایش و شیمیایی. در جاهایی که خم شدن مکرر رخ می دهد استفاده می شود.

- کابل های فارادی – لایه های نوآورانه محافظ فویل فولادی و مسی برای از بین بردن تداخل الکترومغناطیسی.

- کابل های هیبریدی – ترکیب فیبر نوری و هادی های مسی در یک کابل. انتقال داده و توان را فراهم می کند.

- نانوکامپوزیت – مواد عایق مانند XLPE با نانوپرکننده ها برای افزایش رسانایی حرارتی، کاهش اشتعال پذیری و قابلیت اطمینان بیشتر.

- ابررساناها – کابل هایی که از مواد ابررسانای جدیدتر برای دستیابی به جریان مقاومت صفر استفاده می کنند. چگالی توان را به شدت بهبود می بخشد.

ملاحظات زیست محیطی در استفاده از کابل صنعتی

کابل های صنعتی دارای برخی اثرات زیست محیطی هستند که باید در نظر گرفته شوند:

- منبع مواد – فلزاتی مانند مس و آلومینیوم مورد استفاده در کابل ها دارای ردپای کربن قابل توجهی در طول استخراج و فرآوری مواد معدنی هستند.

- PVC – پلی وینیل کلرید مورد استفاده در ژاکت سازی اثرات منفی بر سلامت محیطی در طول ساخت و دفع دارد. ترکیبات غیر هالوژن جایگزین هستند.

- پردازش کابل – رویکردهای شیمیایی فشرده در طول تولید کابل، انتشار ترکیبات آلی فرار (VOC) تولید می کند که باید کنترل شود.

- ضایعات – دفع نادرست کابل های صنعتی مستعمل می تواند مواد شیمیایی را به خاک و آب وارد کند. بازیافت باید به حداکثر برسد.

- بازده انرژی – کابل های کارآمد با مقاومت کمتر تلفات انتقال را به حداقل می رساند و در مصرف انرژی صرفه جویی می کند. کابل های ابررسانا تلفات مقاومتی را از بین می برند.

- محتوای سرب – کابل های برق قدیمی تر ممکن است از غلاف های سربی استفاده کنند. برای جلوگیری از رها شدن سرب، این کار نیاز به جابجایی مناسب در حین دفع/بازیافت دارد.

- مواد جایگزین – توسعه مواد تجدیدپذیر/بازیافتی برای تولید کابل وابستگی به نفت و مواد معدنی را کاهش می دهد. لاستیک و پلاستیک مبتنی بر زیستی در حال بررسی است.

بهترین روش ها برای نصب کابل های صنعتی چیست ؟

نصب مناسب کلید دستیابی به حداکثر کارایی و طول عمر کابل های صنعتی است:

- قبل از نصب، کابل ها را برای هر گونه نقص یا آسیب به دقت بررسی کنید. از کابل آسیب دیده استفاده نکنید.

- کابل ها را فقط در محدوده کشش مشخص شده توسط سازنده بکشید تا از کشیده شدن یا پاره شدن جلوگیری شود. از دستگیره های کششی، روان کننده و غلتک کابل استفاده کنید.

- کابل ها را در حین جابجایی پیچ خورده، له نکنید یا بیش از حد خم نکنید. شعاع خمش را بالاتر از حداقل مشخص شده حفظ کنید.

- از گیره های کابل، بند ها، مجراها و سینی ها برای بستن و مسیریابی ایمن کابل ها استفاده کنید. برای دویدن های افقی هر 1.5-3 فوت پشتیبانی کنید.

- اتصالات باید با استفاده از کیت های صنعتی تایید شده انجام شود. از کشیدن مفاصل پس از اتصال خودداری کنید.

- کابل ها را نزدیک منابع گرما یا ولتاژ بالا اجرا نکنید. فاصله کافی را از لوله های داغ/ماشین آلات فراهم کنید.

- ورودی های کابل را با استفاده از گلند کابل و اتصالات مجرا به درستی ببندید. جلوگیری از نفوذ رطوبت

- دو سر هر کابل را برای شناسایی مشخص کنید. سوابق تمام مسیرهای کابلی را نگه دارید.

- سپرهای زمینی، زره ها و تجهیزات به درستی بر اساس کدهای الکتریکی محلی. از اتصال الکتریکی خوب اطمینان حاصل کنید.

روندهای آینده در طراحی کابل صنعتی چیست ؟

پیشرفتهای نوظهور در مواد، تولید و اتصال بر نسلهای آینده کابلهای صنعتی تأثیر خواهد گذاشت:

- افزایش پذیرش عایق پلی اتیلن شبکه ای (XLPE) به دلیل مقاومت شیمیایی و حرارتی عالی آن. تعویض پی وی سی

- عایق جدید EPR با اتصالات عرضی با قابلیت دمای بالا بهتر و عایق نازک تر. امکان کوچک کردن کابل را فراهم می کند.

- استفاده رو به رشد از کابل های FO فیبر نوری در کنار مس، ارائه داده های با سرعت بالا و مصونیت در برابر تداخل الکترومغناطیسی.

- مواد پایدار مانند پلیمرهای زیستی از نشاستههای گیاهی گزینههای مناسبی در آینده برای عایق کاری کابل و پوشش هستند.

- ادامه ادغام عایق هادی پلیمر کریستال مایع (LCP) برای مقاومت در برابر حرارت و تشعشع بالا.

- پیشرفت در فرآیندهای اتصال عرضی برای به حداکثر رساندن مقاومت حرارتی و کاهش آتش عایق کابل.

- افزایش محبوبیت کابل کشی اترنت صنعتی با استفاده از کابل های Cat 5 و بالاتر، طرح های کابل کشی ساده ای را ارائه می دهد.

- توسعه کابلهای ابررسانا که به انتقال برق بدون تلفات میرسند و فناوریهای شبکه هوشمند را قادر میسازند.

- کابل های فعال با فناوری نانو با خواص مکانیکی، الکتریکی و حرارتی پیشرفته.

نتیجه

از سوی دیگر، سیم و کابل مسی برای کاربردهای همه منظوره مانند سیم کشی مسکونی، سیم کشی ساختمانهای اداری و تنظیمات غیر صنعتی تولید میشوند. این کابلها معمولاً از مواد با کیفیت پایینتر ساخته میشوند و ویژگیهای اساسی مانند ولتاژ بندی استاندارد صنعتی و عایق اولیه صنعتی را ندارند. کابلهای مسی نسبت به کابلها و سیمهای صنعتی ارزانتر هستند، زیرا در مقادیر زیاد تولید میشوند و نیازی به مهندسی یا آزمایش پیشرفته ندارند.

به طور خلاصه، سیم و کابل صنعتی برای استفاده در کاربردهای سخت صنعتی مهندسی شده اند و نیاز به سطح بالاتری از تخصص و کنترل کیفیت دارند، در حالی که کابلها و سیمهای مسی برای کاربردهای عمومی طراحی شدهاند و با هزینه کمتری به مقدار زیاد تولید میشوند.

سوالات متداول

1. چرا کابل های صنعتی را به کابل های مسی انتخاب کنیم؟

کابلهای صنعتی دوام، ایمنی و قابلیت اطمینان بالایی را ارائه میدهند که آنها را برای محیطهای صنعتی بسیار ایدهآل میسازد. اگرچه ممکن است هزینه اولیه بالاتری داشته باشند، مزایای بلندمدت و مقرون به صرفه بودن آنها آنها را به سرمایه گذاری محتاطانه تبدیل می کند.

2. اجزای کلیدی کابل های صنعتی چیست؟

کابلهای صنعتی از هادیها (مس یا آلومینیوم)، عایق (PVC یا XLPE)، محافظ (اختیاری برای حفاظت EMI/RFI) و پوشش برای حفاظت بیشتر از محیطزیست تشکیل شدهاند.

3. کابل های صنعتی چگونه تست و تایید می شوند؟

کابل های صنعتی تحت آزمایش های دقیقی از جمله آزمایش های الکتریکی، مکانیکی، محیطی و مقاومت در برابر آتش قرار می گیرند. صدور گواهینامه تضمین می کند که آنها استانداردهای صنعت را برای عملکرد و ایمنی رعایت می کنند.

4. نقش اینترنت اشیا در آینده طراحی کابل صنعتی چیست؟

ادغام کابلهای صنعتی با اینترنت اشیا (IoT) نظارت، کنترل و تبادل دادهها را بهبود میبخشد و شیوه عملکرد سیستمهای صنعتی را متحول میکند.

5. چگونه می توانم بهترین عملکرد را از تاسیسات کابل صنعتی تضمین کنم؟

برای بهینه سازی نصب کابل های صنعتی، روی اندازه صحیح، مسیریابی مناسب، اتصالات ایمن و رعایت مقررات تمرکز کنید. پیروی از این بهترین شیوه ها ایمنی، کارایی و پایبندی به استانداردهای صنعت را تضمین می کند.