مقالات کابل آن

3 علت استفاده از کابل ابزار دقیق در سیستم کنترل

1. مقدمهای بر کابل ابزار دقیق سنسوری

در دنیای سیستمهای کنترل صنعتی، کابل ابزار دقیق سنسوری نقش حیاتی در تضمین انتقال دقیق دادهها و عملکرد سیستم ایفا میکند. این کابلهای تخصصی برای اتصال انواع حسگرها و ابزارها به سیستمهای کنترل طراحی شدهاند و امکان نظارت دقیق و کنترل فرآیندهای صنعتی را فراهم میکنند.

برای دیدن سایر محصولات تولیدی گروه تولیدی کابل آن اینجا کلیک کنید!

کابل ابزار دقیق سنسوری نوعی کابل ابزار دقیق است که به طور خاص برای مدیریت سیگنالهای ظریف تولید شده توسط حسگرها در محیطهای صنعتی مهندسی شده است. برخلاف سیم و کابل برق استاندارد یا کابل کنترل عمومی، کابل ابزار دقیق سنسوری به گونهای ساخته شده است که حتی در شرایط سخت، یکپارچگی سیگنال را حفظ کند.

اهمیت کابل ابزار دقیق سنسوری در محیطهای صنعتی مدرن را نمیتوان نادیده گرفت. با افزایش اتوماسیون کارخانهها و صنایع، نیاز به انتقال دادههای قابل اعتماد و دقیق افزایش مییابد. کابل ابزار دقیق سنسوری تضمین میکند که اطلاعات جمعآوری شده توسط حسگرها به طور صحیح به سیستمهای کنترل منتقل میشوند و امکان تصمیمگیری دقیق و کنترل فرآیند را فراهم میکنند.

2. اهمیت کابلهای ابزار دقیق در سیستمهای کنترل

کابل ابزار دقیق ستون فقرات هر سیستم کنترلی را تشکیل میدهد. این کابلها وظیفه حمل دادههای حیاتی از حسگرها و ابزارها به واحدهای کنترل را بر عهده دارند و امکان نظارت و تنظیم فرآیندهای صنعتی را به صورت لحظهای فراهم میکنند. قابلیت اطمینان و دقت این انتقال دادهها به طور مستقیم بر کارایی و ایمنی کل عملیات تأثیر میگذارد.

دلایل کلیدی اهمیت کابل ابزار دقیق در سیستمهای کنترل عبارتند از:

- یکپارچگی سیگنال: کابل ابزار دقیق برای حفظ کیفیت سیگنال در فواصل طولانی طراحی شده است و تضمین میکند که دادههای دریافت شده توسط سیستمهای کنترل دقیق و عاری از اعوجاج هستند.

- حذف نویز: در محیطهای صنعتی، تداخل الکترومغناطیسی (EMI) میتواند به طور قابل توجهی بر کیفیت سیگنال تأثیر بگذارد. کابل ابزار دقیق با محافظ و سایر ویژگیها ساخته شده است تا این تداخل را به حداقل برساند.

- مقاومت در برابر محیط: کابل ابزار دقیق صنعتی اغلب در معرض شرایط سخت مانند دماهای شدید، مواد شیمیایی و تنش مکانیکی قرار میگیرد. این کابلها به گونهای ساخته شدهاند که در برابر چنین محیطهایی مقاومت کنند و در عین حال عملکرد خود را حفظ کنند.

- ایمنی: در بسیاری از کاربردهای صنعتی، دادههای منتقل شده از طریق کابل ابزار دقیق برای سیستمهای ایمنی حیاتی هستند. کابلهای قابل اطمینان تضمین میکنند که مکانیسمهای ایمنی میتوانند به طور سریع و دقیق به خطرات احتمالی پاسخ دهند.

- کنترل دقیق: فرآیندهای صنعتی مدرن اغلب به کنترل بسیار دقیقی نیاز دارند. کابل ابزار دقیق سنسوری امکان انتقال دادههای با وضوح بالا را فراهم میکند و امکان کنترل دقیق سیستمهای پیچیده را فراهم میکند.

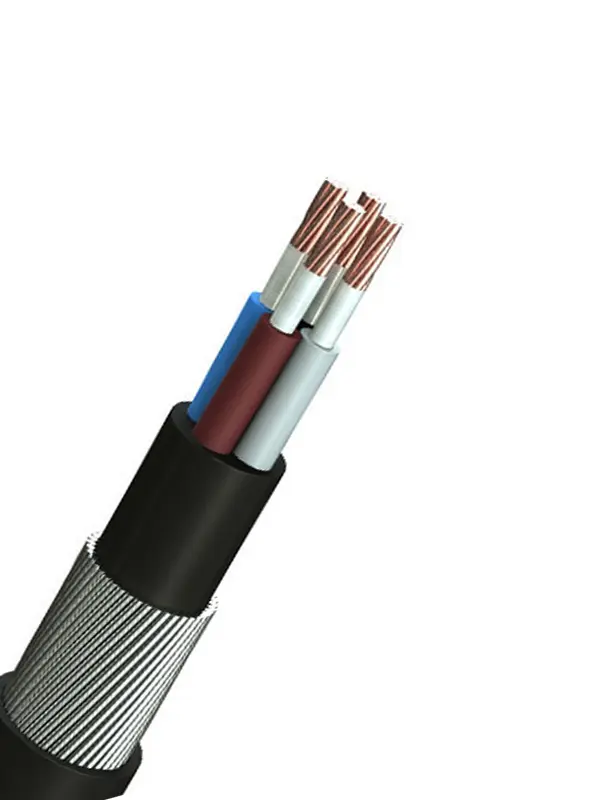

3. ویژگیهای کلیدی کابل ابزار دقیق سنسوری

کابل ابزار دقیق سنسوری با چندین ویژگی کلیدی طراحی شده است که آن را از کابل کنترل یا سیم و کابل برق استاندارد متمایز میکند. این ویژگیها برای حفظ یکپارچگی سیگنال و تضمین عملکرد قابل اعتماد در محیطهای صنعتی بسیار مهم هستند.

- محافظ: اکثر کابلهای ابزار دقیق حسگر شامل یک یا چند لایه محافظ برای محافظت در برابر تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) هستند.

- ساخت جفت پیچ خورده: هادیها در کابل ابزار دقیق سنسوری اغلب به صورت جفت پیچ خورده چیده شدهاند تا تداخل و تداخل متقابل بین سیگنالها را بیشتر کاهش دهند.

- خازن کم: کابل ابزار دقیق سنسوری با خازن کم طراحی شده است تا اعوجاج سیگنال را در فواصل طولانی به حداقل برساند.

- دوام: کابل ابزار دقیق صنعتی برای مقاومت در برابر محیطهای سخت با عایق و روکش مقاوم ساخته شده است.

- انعطافپذیری: بسیاری از انواع کابل ابزار دقیق سنسوری به گونهای طراحی شدهاند که انعطافپذیر باشند و امکان نصب و مسیریابی آسانتر را در محیطهای صنعتی پیچیده فراهم کنند.

- کدگذاری رنگی: هادیها در کابل ابزار دقیق اغلب برای شناسایی آسان و سیمکشی صحیح به صورت رنگی کدگذاری میشوند.

- تنوع اندازه هادی: کابل ابزار دقیق سنسوری در اندازههای مختلف هادی برای تطبیق با قدرت سیگنالهای مختلف و فواصل انتقال موجود است.

- زره اختیاری: برخی از کابلهای ابزار دقیق صنعتی شامل زره اضافی برای محافظت بیشتر در محیطهای بسیار سخت هستند.

4. دقت انتقال سیگنال در کابلهای ابزار دقیق

یکی از مزایای اصلی کابل ابزار دقیق سنسوری نسبت به کابل کنترل استاندارد، توانایی آن در حفظ دقت سیگنال در فواصل طولانی و در محیطهای نویزی است. این دقت برای عملکرد صحیح سیستمهای کنترل، به ویژه در کاربردهایی که اندازهگیریهای دقیق مورد نیاز است، بسیار مهم است.

عواملی که در دقت بالای انتقال سیگنال کابل ابزار دقیق نقش دارند عبارتند از:

- تضعیف کم: کابل ابزار دقیق سنسوری برای به حداقل رساندن تلفات سیگنال در طول مسیر طراحی شده است و تضمین میکند که حتی سیگنالهای ضعیف حسگر با حداقل تخریب به سیستم کنترل میرسند.

- انتقال متعادل: بسیاری از طرحهای کابل ابزار دقیق از انتقال سیگنال متعادل استفاده میکنند که به رد نویز حالت مشترک و تداخل کمک میکند.

- اثربخشی محافظ: محافظ در کابل ابزار دقیق سنسوری در مسدود کردن تداخل خارجی بسیار موثر است و یکپارچگی سیگنالهای ارسالی را حفظ میکند.

- تطبیق امپدانس: کابل ابزار دقیق اغلب با مشخصات امپدانس خاص طراحی میشود تا با امپدانسهای منبع و بار مطابقت داشته باشد و انعکاسها و اعوجاج سیگنال را به حداقل برساند.

- تداخل متقابل کم: ساختار کابل ابزار دقیق سنسوری تداخل متقابل بین هادیهای مجاور را به حداقل میرساند و از اختلاط و تداخل سیگنال جلوگیری میکند.

5. محافظت EMI در کابلهای ابزار دقیق حسگر

تداخل الکترومغناطیسی (EMI) یک نگرانی قابل توجه در محیطهای صنعتی است، جایی که تجهیزات پرقدرت و منابع نویز الکتریکی رایج هستند. کابل ابزار دقیق سنسوری به طور خاص برای ارائه محافظت قوی EMI طراحی شده است و تضمین میکند که سیگنالهای حسگر حساس تحت تأثیر تداخل خارجی قرار نگیرند.

ویژگیهای کلیدی محافظت EMI در کابل ابزار دقیق سنسوری عبارتند از:

- محافظ کلی: بسیاری از طرحهای کابل ابزار دقیق شامل یک محافظ کلی است که تمام هادیها را میپوشاند و اولین خط دفاعی در برابر EMI را فراهم میکند.

- محافظ جفت تکی: برخی از انواع کابل ابزار دقیق سنسوری دارای محافظ جداگانه برای هر جفت پیچ خورده هستند که محافظت بیشتری برای سیگنالهای حیاتی ارائه میدهند.

- ترکیبات فویل و بافته: کابل ابزار دقیق صنعتی پیشرفته ممکن است از ترکیبی از محافظ فویل و بافته برای حداکثر رد EMI در طیف وسیعی از فرکانسها استفاده کند.

- سیم تخلیه: اکثر کابلهای ابزار دقیق محافظ دار شامل یک سیم تخلیه برای اتصال آسان محافظ به زمین هستند که اثربخشی محافظت EMI را بهبود میبخشد.

- ساخت جفت پیچ خورده: طراحی جفت پیچ خورده هادیها در کابل ابزار دقیق سنسوری قابلیتهای ذاتی حذف نویز را ارائه میدهد.

- مواد عایق مخصوص: برخی از کابلهای ابزار دقیق از مواد عایق با خواص دی الکتریک خاص برای افزایش محافظت EMI استفاده میکنند.

6. کاربردهای کابلهای حسگر در سیستمهای کنترل

کابل ابزار دقیق سنسوری در طیف وسیعی از کاربردهای سیستم کنترل در صنایع مختلف کاربرد دارد. برخی از کاربردهای رایج عبارتند از:

- کنترل فرآیند: در کارخانههای شیمیایی و پالایشگاهها، کابل ابزار دقیق سنسوری حسگرهای دما، فشار و جریان را به سیستمهای کنترل برای مدیریت دقیق فرآیند متصل میکند.

- اتوماسیون تولید: کابل ابزار دقیق صنعتی برای اتصال حسگرها و محرکها در خطوط تولید خودکار استفاده میشود و امکان کنترل دقیق فرآیندهای تولید را فراهم میکند.

- مدیریت انرژی: در نیروگاهها و تأسیسات انرژی تجدیدپذیر، کابل ابزار دقیق سنسوری دستگاههای مختلف نظارت را به سیستمهای کنترل برای تولید و توزیع کارآمد انرژی متصل میکند.

- نظارت بر محیط زیست: کابل ابزار دقیق در سیستمهای نظارت بر محیط زیست برای انتقال دادهها از حسگرهایی که کیفیت هوا، کیفیت آب و سایر پارامترهای محیطی را اندازهگیری میکنند استفاده میشود.

- اتوماسیون ساختمان: کابل ابزار دقیق سنسوری در سیستمهای ساختمان هوشمند برای اتصال حسگرهای مختلف برای کنترل آب و هوا، روشنایی و امنیت استفاده میشود.

- سیستمهای حمل و نقل: در سیستمهای ریلی و مدیریت ترافیک، کابل ابزار دقیق حسگرها و دستگاههای کنترل را برای عملکرد ایمن و کارآمد متصل میکند.

- هوافضا و دفاع: کابل ابزار دقیق سنسوری در هواپیماها و تجهیزات نظامی برای اتصال حسگرها و سیستمهای کنترل مختلف استفاده میشود.

- صنعت نفت و گاز: در عملیات اکتشاف و تولید، کابل ابزار دقیق صنعتی حسگرهای درون چاهی و تجهیزات نظارت سطحی را متصل میکند.

7. عملکرد کابلهای ابزار دقیق در محیطهای پر نویز

محیطهای صنعتی اغلب چالشهایی را از نظر نویز الکتریکی ایجاد میکنند که میتواند با سیگنالهای حسگر حساس تداخل داشته باشد. کابل ابزار دقیق سنسوری برای حفظ عملکرد بالا حتی در این محیطهای پر نویز طراحی شده است.

عوامل کلیدی که در عملکرد کابل ابزار دقیق در محیطهای نویزی نقش دارند عبارتند از:

- محافظ برتر: تکنیکهای محافظ پیشرفته مورد استفاده در کابل ابزار دقیق سنسوری رد عالی منابع نویز خارجی را ارائه میدهند.

- انتقال سیگنال متعادل: بسیاری از طرحهای کابل ابزار دقیق از انتقال سیگنال متعادل استفاده میکنند که به حذف نویز حالت مشترک که در طول کابل دریافت میشود کمک میکند.

- تداخل متقابل کم: ساختار کابل ابزار دقیق سنسوری تداخل متقابل بین هادیهای مجاور را به حداقل میرساند و از اتصال نویز بین سیگنالهای مختلف جلوگیری میکند.

- اتصال زمین مناسب: کابل ابزار دقیق اغلب شامل سیمهای تخلیه اختصاصی برای اتصال موثر محافظ به زمین است که برای رد نویز بسیار مهم است.

- کنترل امپدانس: امپدانس کنترل شده در کابل ابزار دقیق سنسوری به حفظ یکپارچگی سیگنال کمک میکند و تأثیر نویز بر سیگنالهای ارسالی را کاهش میدهد.

- فیلتر کردن نویز: برخی از طرحهای کابل ابزار دقیق صنعتی پیشرفته شامل عناصر فیلتر نویز داخلی برای کاهش بیشتر تأثیر تداخل فرکانس بالا هستند.

8. دوام و قابلیت اطمینان در سیستمهای کنترل صنعتی

در محیطهای صنعتی، دوام و قابلیت اطمینان کابل ابزار دقیق سنسوری از اهمیت بالایی برخوردار است. این کابلها باید در برابر شرایط سخت مقاومت کنند و در عین حال عملکرد ثابتی را در دورههای طولانی حفظ کنند.

عواملی که در دوام و قابلیت اطمینان کابل ابزار دقیق صنعتی نقش دارند عبارتند از:

- عایق مقاوم: کابل ابزار دقیق سنسوری از مواد عایق با کیفیت بالا استفاده میکند که در برابر تخریب ناشی از گرما، مواد شیمیایی و تنش مکانیکی مقاومت میکنند.

- روکشهای بیرونی مقاوم: روکشهای بیرونی کابل ابزار دقیق صنعتی برای مقاومت در برابر سایش، بریدگی و عوامل محیطی طراحی شدهاند.

- انعطافپذیری: بسیاری از انواع کابل ابزار دقیق به گونهای مهندسی شدهاند که حتی در دماهای شدید انعطافپذیری خود را حفظ کنند و خطر ترک خوردگی یا شکستگی در حین نصب یا کار را کاهش دهند.

- مقاومت در برابر رطوبت: کابل ابزار دقیق سنسوری اغلب شامل موانع رطوبتی برای جلوگیری از نفوذ آب است که میتواند باعث تخریب سیگنال یا اتصال کوتاه شود.

- درجه حرارت نامی: کابل ابزار دقیق صنعتی با درجه حرارتهای مختلف برای مطابقت با محیطهای عملیاتی مختلف، از کاربردهای برودتی گرفته تا دماهای بالا موجود است.

- مقاومت در برابر روغن و مواد شیمیایی: بسیاری از انواع کابل ابزار دقیق برای مقاومت در برابر روغنها، حلالها و سایر مواد شیمیایی که معمولاً در محیطهای صنعتی یافت میشوند طراحی شدهاند.

- مقاومت در برابر اشعه ماوراء بنفش: برای کاربردهای فضای باز، کابل ابزار دقیق سنسوری اغلب شامل روکشهای مقاوم در برابر اشعه ماوراء بنفش برای جلوگیری از تخریب ناشی از نور خورشید است.

- استحکام مکانیکی: برخی از طرحهای کابل ابزار دقیق صنعتی شامل عناصر تقویت کننده یا زره برای محافظت مکانیکی اضافی هستند.

9. دستورالعملهای نصب برای کابلهای ابزار دقیق حسگر

نصب صحیح کابل ابزار دقیق سنسوری برای اطمینان از عملکرد و طول عمر بهینه بسیار مهم است. در اینجا چند دستورالعمل کلیدی برای نصب کابل ابزار دقیق آورده شده است:

- مسیریابی مناسب: کابل ابزار دقیق سنسوری را از سیم و کابل برق جدا نگه دارید تا تداخل به حداقل برسد. از سینیهای کابل یا لولههایی که برای سیمکشی ابزار دقیق طراحی شدهاند استفاده کنید.

- شعاع خم شدن: حداقل شعاع خمش مشخص شده برای کابل ابزار دقیق را رعایت کنید تا از آسیب به هادیها یا محافظ جلوگیری شود.

- کشش کشیدن: از تکنیکهای کشیدن مناسب استفاده کنید و از حداکثر کشش کشیدن مشخص شده برای کابل ابزار دقیق سنسوری تجاوز نکنید.

- خاتمه محافظ: محافظهای کابل را طبق توصیههای سازنده به درستی خاتمه دهید تا از محافظت موثر EMI اطمینان حاصل شود.

- اتصال زمین: از روشهای اتصال زمین مناسب برای محافظهای کابل ابزار دقیق برای به حداقل رساندن نویز و اطمینان از ایمنی پیروی کنید.

- اجتناب از نقاط تنش: از روشهای پشتیبانی و کاهش فشار مناسب برای جلوگیری از تنش بر روی کابل ابزار دقیق سنسوری در نقاط خاتمه استفاده کنید.

- حفاظت از محیط زیست: در محیطهای فضای باز یا سخت، از روشهای آب بندی مناسب برای محافظت از ورودیهای کابل ابزار دقیق صنعتی به محفظهها استفاده کنید.

- برچسب گذاری: مسیرهای کابل ابزار دقیق را برای شناسایی و نگهداری آسان به وضوح برچسب گذاری کنید.

- آزمایش: قبل از اتصال به تجهیزات، آزمایشهای پیوستگی و مقاومت عایق را روی کابل ابزار دقیق سنسوری نصب شده انجام دهید.

- مستندات: اسناد دقیقی از تاسیسات کابل ابزار دقیق، از جمله انواع کابل، مسیریابی و جزئیات خاتمه را نگه دارید.

10. مقایسه: کابلهای ابزار دقیق حسگر در مقابل کابلهای کنترل استاندارد

در حالی که هم کابل ابزار دقیق سنسوری و هم کابل کنترل استاندارد در محیطهای صنعتی استفاده میشوند، تفاوتهای قابل توجهی بین این دو وجود دارد. درک این تفاوتها برای انتخاب کابل مناسب برای کاربردهای خاص بسیار مهم است.

در اینجا یک جدول مقایسهای وجود دارد که تفاوتهای کلیدی را برجسته میکند:

| ویژگی | کابل ابزار دقیق سنسوری | کابل کنترل استاندارد |

|---|---|---|

| نوع سیگنال | سیگنالهای حسگر آنالوگ و دیجیتال | سیگنالهای کنترل دیجیتال |

| محافظ | محافظ EMI/RFI پیشرفته | محافظ پایه یا بدون محافظ |

| چیدمان هادی | جفتهای پیچ خورده با محافظ جداگانه | هادیهای تکی یا پیچ خوردگی پایه |

| یکپارچگی سیگنال | برای انتقال از راه دور بهینه شده است | برای فواصل کوتاهتر مناسب است |

| رد نویز | قابلیتهای رد نویز بالا | رد نویز محدود |

| انعطافپذیری | اغلب برای مسیریابی آسان بسیار انعطافپذیر است | متفاوت است، اغلب انعطافپذیری کمتری دارد |

| مقاومت محیطی | برای محیطهای صنعتی سخت طراحی شده است | محافظت اولیه از محیط زیست |

| محدوده دما | گزینههای محدوده دمای وسیع | محدوده دمای محدود |

| خازن | خازن کم برای حداقل اعوجاج سیگنال | خازن بالاتر |

| هزینه | به طور کلی به دلیل طراحی تخصصی هزینه بالاتری دارد | هزینه کمتر برای کاربردهای کنترل پایه |

همانطور که جدول نشان میدهد، کابل ابزار دقیق سنسوری به طور خاص برای الزامات سخت انتقال سیگنال حسگر در سیستمهای کنترل صنعتی طراحی شده است و عملکرد برتری از نظر یکپارچگی سیگنال، رد نویز و مقاومت محیطی در مقایسه با کابل کنترل استاندارد ارائه میدهد.

11. نگهداری و بازرسی برای یکپارچگی سیگنال بهینه

حفظ یکپارچگی کابل ابزار دقیق سنسوری برای اطمینان از قابلیت اطمینان و دقت سیستمهای کنترل بسیار مهم است. نگهداری و بازرسی منظم میتواند به شناسایی مشکلات احتمالی قبل از اینکه منجر به خرابی سیستم یا نادرستی دادهها شوند کمک کند.

جنبههای کلیدی نگهداری و بازرسی کابل ابزار دقیق عبارتند از:

- بازرسی بصری: کابل ابزار دقیق سنسوری را به طور منظم از نظر علائم آسیب فیزیکی، مانند بریدگی، ساییدگی یا پیچ خوردگی در ژاکت بیرونی بررسی کنید.

- تست عایق: به طور دورهای تستهای مقاومت عایق را روی کابل ابزار دقیق انجام دهید تا هرگونه تخریب در مواد عایق را تشخیص دهید.

- پیوستگی محافظ: پیوستگی محافظها را در کابل ابزار دقیق سنسوری بررسی کنید تا مطمئن شوید که سالم هستند و به درستی به زمین متصل شدهاند.

- نظارت بر کیفیت سیگنال: از ابزارهای تشخیصی برای نظارت بر کیفیت سیگنال و شناسایی هرگونه تخریب در عملکرد کابل ابزار دقیق در طول زمان استفاده کنید.

- بررسیهای محیطی: محیط اطراف تاسیسات کابل ابزار دقیق صنعتی را از نظر خطرات احتمالی، مانند گرمای بیش از حد، رطوبت یا قرار گرفتن در معرض مواد شیمیایی بررسی کنید.

- بازرسی خاتمه: به طور منظم خاتمههای کابل را از نظر علائم خوردگی، اتصالات شل یا خاتمه نادرست محافظ بررسی کنید.

- نگهداری انعطافپذیری: برای کاربردهایی که کابل ابزار دقیق سنسوری در حال حرکت است، از نظر علائم خستگی یا کاهش انعطافپذیری بررسی کنید.

- بررسی اسناد: سوابق نگهداری را به روز نگه دارید و آنها را به طور دورهای مرور کنید تا روندها یا مشکلات مکرر با کابل ابزار دقیق را شناسایی کنید.

- آموزش: اطمینان حاصل کنید که پرسنل تعمیر و نگهداری به درستی در جابجایی و نگهداری کابل ابزار دقیق سنسوری آموزش دیدهاند.

- برنامه ریزی جایگزینی: یک استراتژی جایگزینی فعال برای کابل ابزار دقیق قدیمی بر اساس شرایط محیطی و اهمیت کاربرد ایجاد کنید.

12. مزایای هزینه کابلهای ابزار دقیق حسگر در سیستمهای کنترل پیچیده

در حالی که کابل ابزار دقیق سنسوری ممکن است در مقایسه با کابل کنترل استاندارد یا سیم و کابل برق هزینه اولیه بالاتری داشته باشد، استفاده از آن در سیستمهای کنترل پیچیده میتواند در طول زمان منجر به مزایای قابل توجهی در هزینه شود. این مزایا از عملکرد برتر، قابلیت اطمینان و طول عمر کابل ابزار دقیق در کاربردهای صنعتی سخت ناشی میشود.

مزایای کلیدی هزینه استفاده از کابل ابزار دقیق سنسوری عبارتند از:

- کاهش زمان از کار افتادگی: قابلیت اطمینان کابل ابزار دقیق سنسوری به معنای خرابی کمتر سیستم و زمان از کار افتادگی کمتر برای تعمیر و نگهداری یا تعمیرات است.

- دقت بهبود یافته: یکپارچگی بهتر سیگنال منجر به خوانش دقیقتر حسگر میشود که منجر به فرآیندهای کارآمدتر و به طور بالقوه کاهش ضایعات میشود.

- طول عمر بیشتر: کابل ابزار دقیق صنعتی برای دوام در محیطهای سخت ساخته شده است و دفعات تعویض کابل را کاهش میدهد.

- هزینههای نگهداری کمتر: دوام کابل ابزار دقیق سنسوری اغلب منجر به کاهش هزینههای نگهداری مداوم در مقایسه با جایگزینهای کم دوامتر میشود.

- عیب یابی ساده شده: رد نویز برتر و یکپارچگی سیگنال کابل ابزار دقیق میتواند عیب یابی سیستم را ساده کند و زمان و هزینههای تشخیصی را کاهش دهد.

- بهره وری انرژی: در برخی از کاربردها، کیفیت سیگنال بهبود یافته ارائه شده توسط کابل ابزار دقیق سنسوری میتواند به عملکرد کارآمدتر سیستم کمک کند و به طور بالقوه هزینههای انرژی را کاهش دهد.

- مقیاس پذیری: عملکرد کابل ابزار دقیق در فواصل طولانی میتواند امکان سیستمهای کنترل متمرکزتر را فراهم کند و به طور بالقوه هزینههای کلی زیرساخت را در تاسیسات بزرگ کاهش دهد.

- انطباق: استفاده از کابل ابزار دقیق سنسوری مناسب میتواند به تضمین انطباق با استانداردها و مقررات صنعت کمک کند و از جریمههای احتمالی یا هزینههای مقاوم سازی جلوگیری کند.

- کاهش مشکلات تداخل: محافظت EMI ارائه شده توسط کابل ابزار دقیق میتواند از مشکلات پرهزینه مربوط به تداخل سیگنال در سیستمهای پیچیده جلوگیری کند.

- آینده نگری: عملکرد بالای کابل ابزار دقیق سنسوری میتواند ارتقاء یا توسعه سیستمهای آینده را بدون نیاز به تعویض کابل تطبیق دهد.

13. روندهای آینده در کابلهای ابزار دقیق حسگر برای اتوماسیون

با ادامه پیشرفت اتوماسیون صنعتی، الزامات کابل ابزار دقیق سنسوری در حال تکامل است. چندین روند در حال شکل دادن به آینده طراحی و کاربرد کابل ابزار دقیق هستند:

- نرخ داده بالاتر: با افزایش استفاده از حسگرهای هوشمند و دستگاههای اینترنت اشیا صنعتی (IIoT)، کابل ابزار دقیق سنسوری برای پشتیبانی از نرخ انتقال داده بالاتر در حال توسعه است.

- کوچک سازی: با کوچکتر شدن و متراکمتر شدن حسگرها، روند به سمت طراحیهای کابل ابزار دقیق کوچکتر و انعطافپذیرتر وجود دارد.

- محافظت EMI بهبود یافته: با افزایش نویز الکتریکی محیطهای صنعتی، کابل ابزار دقیق سنسوری با تکنیکهای محافظ پیشرفتهتر برای اطمینان از یکپارچگی سیگنال در حال توسعه است.

- کابلهای هیبریدی: روند رو به رشدی به سمت طراحیهای کابل ابزار دقیق هیبریدی وجود دارد که هادیهای برق و هادیهای سیگنال را در یک کابل ترکیب میکنند، نصب را ساده میکنند و حجم کلی کابل را کاهش میدهند.

- ادغام بیسیم: در حالی که به طور کامل جایگزین راه حلهای سیمی نمیشوند، برخی از طرحهای کابل ابزار دقیق سنسوری ویژگیهایی را برای ادغام بهتر با شبکههای حسگر بیسیم در خود جای میدهند.

- مقاومت محیطی پیشرفته: کابل ابزار دقیق صنعتی با مواد و طرحهای جدید برای مقاومت در برابر شرایط سختتر محیطی، از جمله دماهای شدید و جوهای خورنده در حال توسعه است.

- ادغام فیبر نوری: برای کاربردهایی که به پهنای باند بسیار بالا یا مصونیت در برابر تداخل الکترومغناطیسی نیاز دارند، طراحیهای کابل ابزار دقیق سنسوری که شامل عناصر فیبر نوری هستند رایجتر میشوند.

- سیستمهای کابل هوشمند: برخی از تولیدکنندگان در حال توسعه کابل ابزار دقیق با قابلیتهای نظارت داخلی هستند که امکان ارزیابی سلامت و عملکرد کابل را به صورت لحظهای فراهم میکند.

- مواد پایدار: تمرکز فزایندهای بر توسعه کابل ابزار دقیق سنسوری با استفاده از مواد سازگار با محیط زیست و قابل بازیافت وجود دارد.

- افزایش انعطافپذیری: با پیچیدهتر شدن چیدمانهای صنعتی، تقاضا برای کابل ابزار دقیق با انعطافپذیری بیشتر و شعاع خمش تنگتر بدون به خطر انداختن عملکرد وجود دارد.

این روندها نشان دهنده تکامل مداوم کابل ابزار دقیق سنسوری برای برآورده کردن نیازهای در حال تغییر سیستمهای کنترل صنعتی مدرن است.

14. مطالعات موردی: استفاده موثر از کابلهای حسگر در سیستمهای کنترل

برای نشان دادن کاربردهای عملی و مزایای کابل ابزار دقیق سنسوری، بیایید چند مطالعه موردی از صنایع مختلف را بررسی کنیم:

مطالعه موردی 1: کارخانه فرآوری مواد شیمیایی

یک کارخانه بزرگ فرآوری مواد شیمیایی به دلیل تداخل سیگنال، به طور مکرر خطاهای سیستم کنترل را تجربه میکرد. با جایگزینی کابل کنترل استاندارد خود با کابل ابزار دقیق سنسوری محافظ دار، آنها توانستند:

- خطاهای سیگنال را تا 95٪ کاهش دهید

- دقت کنترل فرآیند را بهبود بخشید، که منجر به افزایش 3 درصدی کیفیت محصول شد

- زمان از کار افتادگی تعمیر و نگهداری را 60٪ کاهش دهید

هزینه اولیه کابل ابزار دقیق در عرض شش ماه از طریق بهبود کارایی و کاهش هزینههای نگهداری جبران شد.

مطالعه موردی 2: تولید خودرو

یک خودروساز سیستم نظارت بر خط مونتاژ خود را با استفاده از کابل ابزار دقیق صنعتی با کارایی بالا ارتقا داد. نتایج شامل موارد زیر بود:

- تشخیص بهبود یافته تغییرات جزئی در ابعاد قطعات، کاهش نرخ نقص تا 25٪

- مقاومت EMI پیشرفته امکان نصب نزدیکتر کابل ابزار دقیق سنسوری به خطوط برق را فراهم کرد و مسیریابی کابل را ساده کرد

- دوام کابل ابزار دقیق زمان از کار افتادگی مربوط به کابل را تا 80٪ کاهش داد

مطالعه موردی 3: نظارت بر مزرعه بادی

یک مزرعه بادی ساحلی یک سیستم نظارت جدید با استفاده از کابل ابزار دقیق سنسوری طراحی شده برای محیطهای سخت فضای باز پیادهسازی کرد. مزایا شامل موارد زیر بود:

- انتقال قابل اعتماد دادهها در فواصل طولانی، که امکان نظارت متمرکز بر توربینهای با فاصله زیاد را فراهم میکند

- مقاومت در برابر اسپری نمک و اشعه ماوراء بنفش، افزایش طول عمر کابل ابزار دقیق حدود 40٪ در مقایسه با کابلهای قبلی

- ویژگیهای بهبود یافته حفاظت از رعد و برق در کابل ابزار دقیق سنسوری قطعیهای سیستم مربوط به آب و هوا را تا 70٪ کاهش داد

این مطالعات موردی نشان میدهد که چگونه انتخاب صحیح کابل ابزار دقیق سنسوری میتواند منجر به بهبود قابل توجه در عملکرد سیستم، قابلیت اطمینان و اثربخشی هزینه در صنایع مختلف شود.

15. نتیجه گیری: چرا کابلهای ابزار دقیق حسگر برای سیستمهای کنترل ضروری هستند

در خاتمه، کابل ابزار دقیق سنسوری نقش مهمی در سیستمهای کنترل صنعتی مدرن ایفا میکند. طراحی و ویژگیهای تخصصی آن را به یک جزء ضروری برای تضمین عملکرد دقیق، قابل اعتماد و کارآمد در طیف وسیعی از کاربردها تبدیل میکند.

دلایل کلیدی ضروری بودن کابل ابزار دقیق سنسوری عبارتند از:

- یکپارچگی سیگنال: کابل ابزار دقیق کیفیت سیگنال را در فواصل طولانی و در محیطهای نویزی حفظ میکند و انتقال دقیق دادهها از حسگرها به سیستمهای کنترل را تضمین میکند.

- محافظت EMI: محافظ پیشرفته در کابل ابزار دقیق سنسوری از سیگنالهای حساس در برابر تداخل الکترومغناطیسی محافظت میکند، که یک ویژگی حیاتی در محیطهای صنعتی است.

- مقاومت محیطی: کابل ابزار دقیق صنعتی برای مقاومت در برابر شرایط سخت، از جمله دماهای شدید، مواد شیمیایی و تنش مکانیکی ساخته شده است.

- انعطافپذیری و دوام: طراحی کابل ابزار دقیق سنسوری امکان نصب آسان و قابلیت اطمینان طولانی مدت را فراهم میکند و نیازهای نگهداری و زمان از کار افتادگی سیستم را کاهش میدهد.

- اثربخشی هزینه: در حالی که در ابتدا گرانتر از کابل کنترل استاندارد است، عملکرد و طول عمر کابل ابزار دقیق اغلب منجر به صرفه جویی قابل توجه در هزینههای بلند مدت میشود.

- انطباق و ایمنی: استفاده از کابل ابزار دقیق سنسوری مناسب به تضمین انطباق با استانداردهای صنعت کمک میکند و به ایمنی کلی سیستم کمک میکند.

- آینده نگری: عملکرد بالای کابل ابزار دقیق میتواند ارتقاء و توسعه سیستمهای آینده را تطبیق دهد و پایه محکمی برای سیستمهای کنترل در حال تکامل فراهم کند.

همانطور که فرآیندهای صنعتی به طور فزایندهای پیچیده و خودکار میشوند، نقش کابل ابزار دقیق سنسوری تنها در اهمیت بیشتر میشود. توانایی آن در انتقال دقیق و قابل اعتماد دادههای حیاتی، ستون فقرات سیستمهای کنترل مدرن را تشکیل میدهد و دقت، کارایی و ایمنی مورد تقاضای عملیات صنعتی امروزی را امکانپذیر میسازد.

در انتخاب کابل ابزار دقیق برای کاربردهای سیستم کنترل، در نظر گرفتن عواملی مانند شرایط خاص محیطی، انواع سیگنال، فواصل انتقال و چالشهای EMI موجود در نصب بسیار مهم است. با انتخاب کابل ابزار دقیق سنسوری مناسب برای هر کاربرد، صنایع میتوانند از عملکرد، قابلیت اطمینان و طول عمر بهینه سیستمهای کنترل خود اطمینان حاصل کنند.

با پیشرفت فناوری، کابل ابزار دقیق سنسوری برای پاسخگویی به چالشهای جدید، نوآوریها در علم مواد، انتقال دادهها و قابلیتهای نظارت هوشمند را در خود جای خواهد داد. این توسعه مداوم تضمین میکند که کابل ابزار دقیق به ایفای نقش حیاتی خود در شکلدهی آینده کنترل و اتوماسیون صنعتی ادامه خواهد داد.