1. مقدمه: نقش کابل های مقاوم در برابر حرارت در صنایع فولاد

در محیط پویا و چالش برانگیز تولید فولاد، هر جزء نقش مهمی در تضمین ایمنی، کارایی و بهره وری ایفا می کند. در میان این عناصر ضروری، کابلهای مقاوم در برابر حرارت بهعنوان قهرمانهای گمنام برجسته هستند که در مواجهه با شرایط سخت، بیصدا وظایف حیاتی خود را انجام میدهند. اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد را نمی توان نادیده گرفت، زیرا آنها ستون فقرات سیستم های الکتریکی را تشکیل می دهند که ماشین آلات عظیم و تجهیزات کنترلی در کارخانه های فولادی را تامین می کنند. در این مقاله میخواهیم به اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد بپردازیم ، با ما در این مقاله همراه باشید.

تولید فولاد شامل فرآیندهایی است که گرمای شدید، اتمسفرهای خورنده و تنش های مکانیکی ایجاد می کند. در چنین محیطهای سخت، کابلهای استاندارد به سرعت خراب میشوند و منجر به خرابیهای مکرر، اختلالات تولید و خطرات احتمالی ایمنی میشوند. اینجاست که کابلهای مقاوم در برابر حرارت وارد عمل میشوند و راهحلی قوی برای چالشهای منحصربهفرد ناشی از تولید فولاد ارائه میدهند.

همانطور که عمیق تر به این موضوع می پردازیم، جنبه های مختلفی را بررسی خواهیم کرد که کابل های مقاوم در برابر حرارت را در صنعت فولاد ضروری می کند. از ویژگی های تخصصی آنها گرفته تا تأثیر آنها بر ایمنی و کارایی، ما کشف خواهیم کرد که چرا این کابل ها نه تنها یک انتخاب بلکه یک ضرورت در کارخانه های فولادی مدرن هستند.

2. درک شرایط سخت تولید فولاد

برای درک کامل اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد، درک شرایط شدید رایج در محیط های تولید فولاد بسیار مهم است. تولید فولاد یک فرآیند پیچیده است که شامل چندین عملیات در دمای بالا می باشد که هر کدام چالش های منحصر به فردی را برای سیستم های الکتریکی ایجاد می کند.

دماهای شدید

واضح ترین چالش در کارخانه های فولاد، گرمای شدید است. کوره های مورد استفاده برای ذوب سنگ آهن و ضایعات فلزی می توانند به دمای بیش از 1600 درجه سانتیگراد (2912 درجه فارنهایت) برسند. حتی در مناطقی که مستقیماً درگیر ذوب نیستند، دمای محیط می تواند به راحتی از 200 درجه سانتیگراد (392 درجه فارنهایت) فراتر رود زیرا گرمای تابشی ناشی از فرآیندهای نزدیک است.

جوهای خورنده

تولید فولاد گازها و ذرات خورنده مختلفی تولید می کند. دی اکسید گوگرد، سولفید هیدروژن و سایر ترکیبات اسیدی محصولات جانبی رایجی هستند که می توانند به سرعت مواد استاندارد را تجزیه کنند. علاوه بر این، گرد و غبار ریز فلز و ذرات ساینده در همه جا وجود دارند و به سایش مکانیکی کمک می کنند.

استرس مکانیکی

کابل ها در کارخانه های فولادی اغلب تحت فشار مکانیکی قابل توجهی قرار می گیرند. این می تواند ناشی از وزن خود کابل ها، به ویژه در مسیرهای عمودی طولانی، یا از حرکت ماشین آلات و تجهیزات باشد. ارتعاشات ناشی از ماشین آلات سنگین نیز به خستگی مکانیکی کمک می کند.

تقاضای برق

سیستم های الکتریکی در کارخانه های فولادی برای مدیریت جریان ها و ولتاژهای بالا مورد نیاز هستند. توزیع نیرو برای موتورهای بزرگ، کورههای قوس الکتریکی و سایر فرآیندهای پر انرژی، نیازمند کابلهایی است که میتوانند به طور مداوم تحت بارهای الکتریکی بالا عمل کنند.

تغییرات سریع دما

برخی از مناطق در کارخانه های فولاد نوسانات دمایی سریع و مکرر را تجربه می کنند. این چرخه حرارتی می تواند باعث انبساط و انقباض مکرر مواد شود که منجر به خستگی و شکست احتمالی در طول زمان می شود.

قرار گرفتن در معرض مواد شیمیایی

کابل ها ممکن است در معرض مواد شیمیایی مختلفی قرار بگیرند که در فرآیند فولادسازی یا برای تمیز کردن و نگهداری استفاده می شوند. اینها می توانند شامل اسیدها، بازها و حلال های قوی باشند که می توانند بسیاری از مواد عایق استاندارد را تخریب کنند.

تداخل الکترومغناطیسی

جریان های الکتریکی زیاد در تولید فولاد می تواند میدان های الکترومغناطیسی قابل توجهی ایجاد کند. کابل ها باید بتوانند بدون تداخل این زمینه ها به طور قابل اعتماد کار کنند.

درک این شرایط نشان می دهد که چرا کابل های استاندارد برای استفاده در کارخانه های فولادی کافی نیستند. ترکیبی از گرما، خوردگی، تنش مکانیکی و سایر عوامل به سرعت منجر به خرابی کابلهای معمولی میشود و به طور بالقوه باعث توقف تولید، آسیب به تجهیزات یا حتی حوادث ایمنی میشود.

این محیط خشن استفاده از کابل های تخصصی مقاوم در برابر حرارت را ضروری می کند که برای مقاومت در برابر این شرایط شدید طراحی شده اند. همانطور که به بررسی اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد ادامه می دهیم، خواهیم دید که چگونه این کابل ها برای مقابله با این چالش ها مهندسی شده اند و از عملکرد مطمئن و ایمن تاسیسات تولید فولاد اطمینان حاصل می کنند.

3. ویژگی های کابل های مقاوم در برابر حرارت

توانایی کابل های مقاوم در برابر حرارت در تحمل شرایط سخت در صنایع فولاد به دلیل ویژگی های منحصر به فرد آنها است. این ویژگیها با دقت مهندسی شدهاند تا اطمینان حاصل شود که کابلها میتوانند در محیطهایی که کابلهای استاندارد به سرعت از کار میافتند، بهطور قابل اعتمادی عمل کنند. بیایید ویژگیهای کلیدی که کابلهای مقاوم در برابر حرارت را در تولید فولاد ضروری میسازد را بررسی کنیم:

مواد عایق در دمای بالا

مشخص ترین ویژگی کابل های مقاوم در برابر حرارت عایق بودن آنهاست. موادی مانند:

- لاستیک سیلیکونی

- فلوروپلیمرها (به عنوان مثال، PTFE، FEP)

- نوار میکا

- فایبرگلاس

- الیاف سرامیکی

این مواد بسته به ترکیب خاص می توانند دمایی از 150 درجه سانتیگراد تا بیش از 1000 درجه سانتیگراد را تحمل کنند. آنها خواص عایق الکتریکی و یکپارچگی فیزیکی خود را حتی زمانی که برای مدت طولانی در معرض گرمای شدید قرار می گیرند حفظ می کنند.

مواد هادی قوی

در حالی که مس هنوز به طور معمول استفاده می شود، کابل های مقاوم در برابر حرارت اغلب از هادی های ساخته شده یا روکش شده با موادی استفاده می کنند که عملکرد بهتری در دمای بالا ارائه می دهند، مانند:

- مس نیکل اندود

- مس با روکش نقره

- مس با نیکل

این مواد در برابر اکسیداسیون مقاومت می کنند و رسانایی خود را در دماهای بالا حفظ می کنند.

افزایش مقاومت مکانیکی

برای مقاومت در برابر تنشهای فیزیکی موجود در کارخانههای فولادی، کابلهای مقاوم در برابر حرارت اغلب شامل موارد زیر میشوند:

- مواد ژاکت تقویت شده

- زره یا لایه های بافته اضافی

- پرکننده های تخصصی برای حفظ شکل کابل و ایجاد حفاظت بیشتر

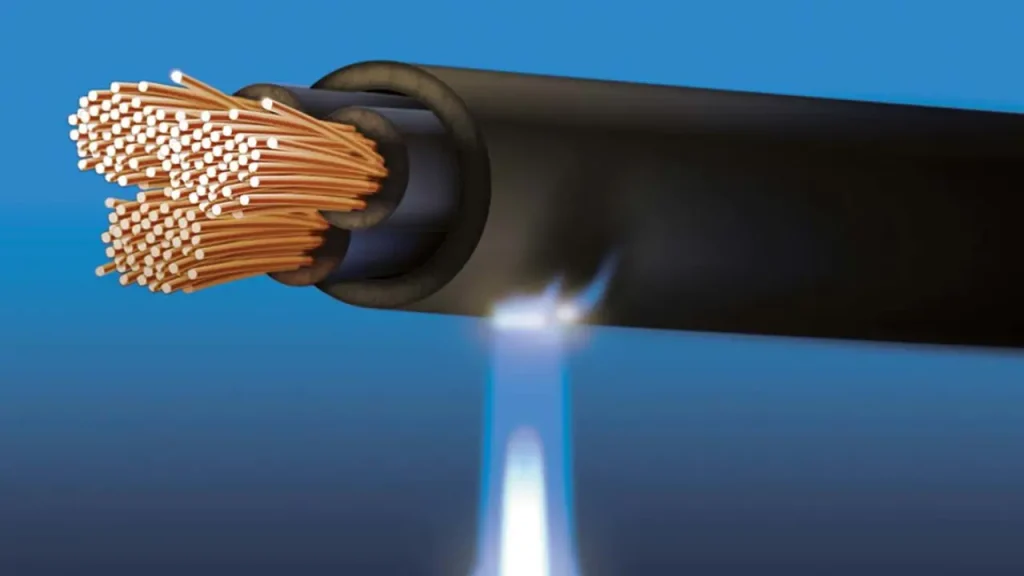

ضد شعله

با توجه به خطرات آتش سوزی در کارخانه های فولادی، کابل های مقاوم در برابر حرارت به گونه ای طراحی شده اند که مقاوم در برابر شعله باشند. آنها اغلب استانداردهای ایمنی آتش سوزی دقیق، مقاومت در برابر اشتعال و محدود کردن گسترش شعله در صورت آتش سوزی را دارند.

مقاومت شیمیایی

مواد عایق و پوشش کابل های مقاوم در برابر حرارت به دلیل مقاومت آنها در برابر مواد شیمیایی مختلف از جمله:

- روغن ها و گریس ها

- اسیدها و بازها

- حلال ها

این مقاومت شیمیایی از تخریب کابل در اتمسفرهای خورنده رایج در کارخانه های فولاد جلوگیری می کند.

خواص بدون دود و هالوژن

بسیاری از کابلهای مقاوم در برابر حرارت به گونهای طراحی شدهاند که هنگام قرار گرفتن در معرض آتش، میزان دود کم و هالوژن صفر را ساطع میکنند. این امر برای ایمنی در فضاهای بسته، کاهش از دست دادن دید و انتشار گازهای سمی در طول حوادث آتش سوزی بسیار مهم است.

انعطاف پذیری و سهولت نصب

با وجود ساختار قوی، بسیاری از کابلهای مقاوم در برابر حرارت برای حفظ انعطافپذیری مهندسی شدهاند. این امکان نصب آسان تر در تنظیمات پیچیده صنعتی و مقاومت بهتر در برابر لرزش و حرکت را فراهم می کند.

سازگاری الکترومغناطیسی

کابل های مقاوم در برابر حرارت اغلب دارای محافظی برای محافظت در برابر تداخل الکترومغناطیسی هستند که از یکپارچگی سیگنال در محیط پر سر و صدا یک کارخانه فولاد اطمینان حاصل می کنند.

مقاومت در برابر رطوبت و آب

بسیاری از کابل های مقاوم در برابر حرارت برای مقاومت در برابر نفوذ رطوبت طراحی شده اند که در مناطقی که از آب برای خنک کردن یا تمیز کردن استفاده می شود مهم است.

مقاومت در برابر اشعه ماوراء بنفش

برای کابلهایی که در کاربردهای بیرونی استفاده میشوند یا در معرض نور مصنوعی قوی قرار دارند، مقاومت در برابر اشعه ماوراء بنفش برای جلوگیری از تخریب در معرض نور طولانیمدت گنجانده شده است.

این ویژگی ها مجموعاً به اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد کمک می کند. با داشتن این ویژگی ها، این کابل ها می توانند یکپارچگی و عملکرد خود را در شرایطی که به سرعت کابل های استاندارد را تخریب می کنند، حفظ کنند.

توانایی مقاومت در برابر دماهای بالا، مقاومت در برابر خوردگی شیمیایی، حفظ استحکام مکانیکی و ارائه عملکرد الکتریکی قابل اعتماد، کابلهای مقاوم در برابر حرارت را به یک جزء ضروری در محیط سخت تولید فولاد تبدیل میکند. همانطور که به بررسی این موضوع ادامه می دهیم، خواهیم دید که چگونه این ویژگی ها به مزایای عملی از نظر ایمنی، کارایی و قابلیت اطمینان در عملیات کارخانه فولاد تبدیل می شوند.

4. مقاومت در برابر دما و دوام کابل

یکی از مهمترین جنبههایی که اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد را برجسته میکند، توانایی آنها در حفظ عملکرد و یکپارچگی در دمای شدید است. این مقاومت در برابر دما مستقیماً با دوام کلی کابل ها ارتباط دارد و تضمین می کند که آنها می توانند در شرایط سخت تولید فولاد برای مدت طولانی مقاومت کنند.

محدوده مقاومت در برابر دما

کابل های مقاوم در برابر حرارت بر اساس حداکثر دمای کارشان دسته بندی می شوند:

- محدوده دمای پایین (تا 90 درجه سانتیگراد): مناسب برای مناطق کمتر شدید کارخانه های فولاد.

- محدوده دمای متوسط (90 درجه سانتیگراد تا 250 درجه سانتیگراد): در بسیاری از کاربردهای عمومی در کارخانه های فولاد استفاده می شود.

- محدوده دمای بالا (250 درجه سانتیگراد تا 1000 درجه سانتیگراد): برای مناطق نزدیک کوره ها یا سایر فرآیندهای با حرارت بالا ضروری است.

- محدوده دمای فوق العاده بالا (بالاتر از 1000 درجه سانتیگراد): کابل های تخصصی برای شدیدترین شرایط.

انتخاب کابل به کاربرد خاص و قرار گرفتن در معرض دمای مورد انتظار در مناطق مختلف کارخانه فولاد بستگی دارد.

عملکرد عایق در دماهای بالا

مواد عایق مورد استفاده در کابل های مقاوم در برابر حرارت طوری مهندسی شده اند که خواص الکتریکی خود را حتی در دماهای بالا حفظ کنند. این به چند دلیل حیاتی است:

- ایمنی الکتریکی: عایق بندی مناسب از اتصال کوتاه و نشت الکتریکی جلوگیری می کند که می تواند منجر به خرابی تجهیزات یا خطرات ایمنی شود.

- یکپارچگی سیگنال: برای کابل های کنترل و ابزار دقیق، حفظ خواص عایق، انتقال دقیق سیگنال را تضمین می کند که برای کنترل و نظارت فرآیند بسیار مهم است.

- بهره وری نیرو: کابل های برق با عایق کاری خوب اتلاف انرژی را به حداقل می رساند و به راندمان کلی نیروگاه کمک می کند.

پیری حرارتی و دوام طولانی مدت

کابلهای مقاوم در برابر حرارت برای مقاومت در برابر پیری حرارتی طراحی شدهاند، فرآیندی که در آن قرار گرفتن طولانیمدت در دمای بالا به تدریج مواد را تخریب میکند. تولیدکنندگان برای شبیه سازی استفاده طولانی مدت در دماهای بالا، آزمایش های پیری تسریع شده را انجام می دهند. این به پیشبینی طول عمر کابل کمک میکند و تضمین میکند که میتواند خواص خود را طی سالها استفاده در کارخانه فولاد حفظ کند.

مقاومت در برابر شوک حرارتی

در تولید فولاد، کابل ها ممکن است در معرض تغییرات سریع دما قرار گیرند. کابل های مقاوم در برابر حرارت طوری طراحی شده اند که در برابر این شوک های حرارتی بدون ترک خوردن، تغییر شکل یا از دست دادن خواص الکتریکی خود مقاومت کنند. این انعطاف پذیری در مناطقی که تجهیزات روشن و خاموش می شوند و باعث نوسانات مکرر دما می شود بسیار مهم است.

تاثیر بر طول عمر کابل

استفاده از کابل های مقاوم در برابر حرارت به طور قابل توجهی طول عمر عملیاتی سیستم های الکتریکی در کارخانه های فولادی را افزایش می دهد. در حالی که کابلهای استاندارد ممکن است هر چند ماه یا چند سال یکبار در چنین محیطهای سختی نیاز به تعویض داشته باشند، کابلهای مقاوم در برابر حرارت که به درستی انتخاب شدهاند، بسته به شرایط خاص میتوانند سالها، حتی دههها دوام بیاورند.

پیامدهای هزینه دوام

در حالی که کابلهای مقاوم در برابر حرارت ممکن است هزینه اولیه بالاتری در مقایسه با کابلهای استاندارد داشته باشند، دوام آنها به صرفهجویی طولانی مدت قابل توجهی تبدیل میشود:

- کاهش فرکانس تعویض

- هزینه های نگهداری کمتر

- وقفه تولید کمتر به دلیل خرابی کابل

- کاهش خطر آسیب تجهیزات یا حوادث آتش سوزی

ملاحظات مواد برای دوام بیشتر

مواد مختلف سطوح مختلفی از مقاومت در برابر دما و دوام را ارائه می دهند:

- لاستیک سیلیکونی : انعطاف پذیری و مقاومت عالی تا 180 درجه سانتیگراد، با برخی از انواع به 250 درجه سانتیگراد می رسد.

- PTFE (تفلون): مقاومت شیمیایی فوق العاده و می تواند تا دمای 260 درجه سانتی گراد را تحمل کند.

- فایبر گلاس : به عنوان تقویت کننده یا عایق اولیه استفاده می شود که قادر به تحمل دمای بیش از 400 درجه سانتیگراد است.

- میکا : هنگامی که به صورت نوار استفاده می شود، می تواند عایق را در دمای بیش از 800 درجه سانتیگراد ایجاد کند.

عملکرد تحت قرار گرفتن در معرض حرارت مداوم در برابر گرمای متناوب

کابل های مقاوم در برابر حرارت اغلب برای قرار گرفتن در معرض دمای مداوم و کوتاه مدت درجه بندی می شوند. به عنوان مثال، کابلی که برای عملکرد مداوم 200 درجه سانتیگراد درجه بندی شده است، ممکن است بتواند در معرض نورهای کوتاه تا 250 درجه سانتیگراد بدون آسیب مقاومت کند. این انعطاف پذیری در کارخانه های فولادی که ممکن است در طی فرآیندهای خاصی افزایش دما رخ دهد، بسیار مهم است.

مقاومت در برابر دما و دوام حاصل از کابل های مقاوم در برابر حرارت برای عملکرد آنها در صنایع فولادی ضروری است. این کابل ها با حفظ یکپارچگی و عملکرد خود تحت گرمای شدید، تداوم عملیات را تضمین می کنند، ایمنی را افزایش می دهند و به کارایی و قابلیت اطمینان کلی فرآیندهای تولید فولاد کمک می کنند. همانطور که به بررسی اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد ادامه می دهیم، خواهیم دید که چگونه این دوام به مزایای عملی در جنبه های مختلف عملیات کارخانه فولاد تبدیل می شود.

5. ملاحظات ایمنی در محیط های با دمای بالا

ایمنی در صنعت فولاد از اهمیت بالایی برخوردار است و اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد شاید با در نظر گرفتن پیامدهای ایمنی سیستم های الکتریکی در محیط های با دمای بالا مشهودتر باشد. کابل های مقاوم در برابر حرارت نقش مهمی در حفظ محیط کار ایمن و جلوگیری از حوادث بالقوه فاجعه آمیز دارند.

پیشگیری و کاهش آتش سوزی

یکی از نگرانی های ایمنی اولیه در کارخانه های فولاد، خطر آتش سوزی است. کابل های مقاوم در برابر حرارت کمک قابل توجهی به پیشگیری و کاهش آتش سوزی می کنند:

- تاخیر در شعله: این کابل ها به گونه ای طراحی شده اند که در برابر اشتعال مقاومت کرده و در صورت وقوع آتش سوزی سرعت گسترش شعله را کاهش دهند.

- انتشار دود کم: در صورت وقوع آتش سوزی، بسیاری از کابل های مقاوم در برابر حرارت حداقل دود تولید می کنند و دید را برای تخلیه و تلاش های اطفای حریق بهبود می بخشند.

- هالوژن صفر : کابل های بدون هالوژن در هنگام سوختن گازهای سمی و خورنده آزاد نمی کنند و خطر را برای پرسنل و تجهیزات در هنگام آتش سوزی کاهش می دهند.

ایمنی برق

حفظ ایمنی الکتریکی در شرایط سخت تولید فولاد بسیار مهم است:

- یکپارچگی عایق: کابل های مقاوم در برابر حرارت خواص عایق خود را حتی در دماهای بالا حفظ می کنند و از اتصال کوتاه و نشت الکتریکی جلوگیری می کنند.

- جلوگیری از فلاش قوس الکتریکی: این کابل ها با حفظ یکپارچگی خود در برابر استرس گرمایی، خطر بروز فلاش قوس الکتریکی را کاهش می دهند که می تواند در محیط های صنعتی بسیار خطرناک باشد.

- قابلیت اطمینان زمین: اتصال زمین مناسب برای ایمنی ضروری است و کابل های مقاوم در برابر حرارت تضمین می کنند که سیستم های اتصال زمین حتی در مناطق با دمای بالا نیز موثر باقی می مانند.

پیشگیری از خرابی تجهیزات

خرابی کابل می تواند منجر به خرابی تجهیزات شود که خطرات ایمنی مختلفی را به همراه دارد:

- قابلیت اطمینان سیستم کنترل: کابل های مقاوم در برابر حرارت تضمین می کنند که سیستم های کنترل همچنان عملیاتی هستند و کنترل فرآیند ایمن را حتی در مناطق با دمای بالا حفظ می کنند.

- تداوم منبع تغذیه : منبع تغذیه ثابت برای سیستم های ایمنی حیاتی حفظ می شود، و اطمینان حاصل می شود که آنها در صورت نیاز بیشتر عمل می کنند.

- دقت سنسور و ابزار دقیق: کابل های قابل اطمینان اطمینان حاصل می کنند که سنسورهای دما و سایر ابزار دقیق ایمنی، قرائت های دقیقی را ارائه می دهند که برای عملکرد ایمن کارخانه بسیار مهم است.

رعایت استانداردهای ایمنی

کابل های مقاوم در برابر حرارت برای رعایت استانداردهای ایمنی سختگیرانه تولید می شوند:

- استانداردهای خاص صنعت: مطابقت با استانداردهایی مانند IEC 60331 (یکپارچگی مدار در شرایط آتش سوزی) و IEC 60332 (ویژگی های انتشار شعله).

- کدهای ایمنی منطقه ای : رعایت قوانین و مقررات ایمنی برق محلی و ملی.

- تطابق با ATEX: بسیاری از کابل های مقاوم در برابر حرارت برای استفاده در اتمسفرهای بالقوه انفجاری مناسب هستند، همانطور که توسط دستورالعمل های ATEX تعریف شده است.

قابلیت اطمینان سیستم های اضطراری

در شرایط اضطراری، قابلیت اطمینان سیستم های ایمنی بسیار مهم است:

- سیستم های خاموش کردن اضطراری : کابل های مقاوم در برابر حرارت تضمین می کنند که روش های خاموش شدن اضطراری می توانند به طور قابل اعتماد اجرا شوند.

- سیستم های اعلام و اطفاء حریق: این سیستم های ایمنی حیاتی حتی در شرایط گرمای زیاد نیز فعال می مانند.

- روشنایی اضطراری و علائم خروج : منبع تغذیه قابل اعتماد برای سیستم های روشنایی اضطراری برای تخلیه ایمن بسیار مهم است.

ملاحظات تجهیزات حفاظت فردی (PPE).

استفاده از کابل های مقاوم در برابر حرارت می تواند بر الزامات PPE تأثیر بگذارد:

- کاهش خطر سوختگی تماس: روکش های بیرونی کابل های مقاوم در برابر حرارت به گونه ای طراحی شده اند که در دمای تماس ایمن باقی بمانند و خطر سوختگی را برای کارگران کاهش دهند.

- به حداقل رساندن نیاز به PPE تخصصی: در برخی مناطق، استفاده از کابل های مقاوم در برابر حرارت مناسب ممکن است سطح PPE مورد نیاز برای کارهای تعمیر و نگهداری معمول را کاهش دهد.

ارزیابی ریسک و کاهش

ترکیب کابلهای مقاوم در برابر حرارت، بخش مهمی از ارزیابی جامع ریسک و استراتژیهای کاهش است:

- شناسایی مناطق پرخطر: در طول ارزیابی ریسک، مناطقی که نیاز به کابل های مقاوم در برابر حرارت دارند شناسایی می شوند تا از انتخاب کابل مناسب اطمینان حاصل شود.

- برنامه ریزی افزونگی: در سیستم های بحرانی، کابل های مقاوم در برابر حرارت اضافی ممکن است نصب شوند تا یک لایه ایمنی اضافی ایجاد کنند.

- بازرسی های منظم : در حالی که کابل های مقاوم در برابر حرارت بادوام هستند، بازرسی های ایمنی منظم هنوز برای شناسایی هرگونه نشانه ای از سایش یا آسیب بسیار مهم است.

آموزش و آگاهی

درک صحیح کابل های مقاوم در برابر حرارت در بین پرسنل کارخانه برای ایمنی مهم است:

- آموزش نصب : حصول اطمینان از اینکه تیم های تعمیر و نگهداری و نصب درک درستی از نحوه کار و نصب کابل های مقاوم در برابر حرارت دارند.

- برنامه های آگاهی: آموزش تمامی پرسنل کارخانه در مورد اهمیت یکپارچگی کابل و گزارش هرگونه آسیب دیدن کابل.

ملاحظات ایمنی پیرامون کابل های مقاوم در برابر حرارت بر نقش حیاتی آنها در صنایع فولاد تاکید می کند. با ارائه اتصالات الکتریکی قابل اعتماد در شرایط سخت، این کابل ها نه تنها از تداوم عملیات پشتیبانی می کنند، بلکه نقشی حیاتی در حفاظت از جان انسان و دارایی های ارزشمند دارند. همانطور که به کاوش اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد ادامه می دهیم، خواهیم دید که چگونه این مزایای ایمنی با سایر جنبه های عملیات کارخانه فولاد در ارتباط است و به یک محیط تولیدی ایمن تر و کارآمدتر کمک می کند.

6. جلوگیری از خرابی کابل به دلیل گرمای شدید

یکی از مهم ترین جنبه هایی که اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد را برجسته می کند، توانایی آنها در جلوگیری از خرابی های ناشی از قرار گرفتن در معرض حرارت شدید است. خرابی کابل در محیط های با دمای بالا می تواند منجر به اختلال در تولید، خطرات ایمنی و خسارات مالی قابل توجهی شود. بیایید بررسی کنیم که چگونه کابل های مقاوم در برابر حرارت این خطرات را کاهش می دهند:

درک مکانیسم های خرابی کابل ناشی از گرما

برای درک نقش کابل های مقاوم در برابر حرارت، درک اینکه چگونه گرمای شدید می تواند باعث خرابی کابل های استاندارد شود، ضروری است:

- خرابی عایق: دماهای بالا می تواند باعث نرم شدن، ذوب شدن یا زغال زایی مواد عایق استاندارد شود که منجر به اتصال کوتاه یا نشت الکتریکی شود.

- انبساط هادی : گرمای بیش از حد می تواند باعث انبساط هادی ها شود که به طور بالقوه منجر به تنش مکانیکی و شکستگی می شود.

- تخریب شیمیایی: گرما می تواند واکنش های شیمیایی را تسریع کند که مواد کابل را تجزیه می کند، به ویژه در حضور سایر عوامل محیطی مانند رطوبت یا گازهای خورنده.

- پیری حرارتی: قرار گرفتن طولانی مدت در معرض دمای بالا باعث تخریب تدریجی مواد کابل و کاهش طول عمر و عملکرد آنها می شود.

چگونه کابل های مقاوم در برابر حرارت از خرابی جلوگیری می کنند

کابل های مقاوم در برابر حرارت با چندین ویژگی برای جلوگیری از این مکانیسم های خرابی طراحی شده اند:

- مواد عایق با دمای بالا: استفاده از موادی مانند لاستیک سیلیکونی، PTFE یا میکا که خاصیت عایق خود را در دماهای بالا حفظ می کنند.

- مواد رسانای تخصصی: استفاده از هادی هایی که در برابر اکسیداسیون مقاومت می کنند و خواص الکتریکی خود را در دماهای بالا حفظ می کنند.

- ساخت و ساز مهندسی :

- طرح های لایه ای که دارای موانع مقاوم در برابر حرارت هستند

- استفاده از پرکننده ها و نوارهایی که ساختار کابل را تحت تنش گرمایی حفظ می کنند

- مواد روکشی که در برابر تخریب حرارتی مقاومت می کنند

- ویژگی های مدیریت حرارتی: برخی از کابل های مقاوم در برابر حرارت از عناصر طراحی برای کمک به دفع موثرتر گرما استفاده می کنند.

درجه بندی دما و انتخاب

انتخاب مناسب کابل برای جلوگیری از خرابی های ناشی از گرما بسیار مهم است:

- طبقه بندی دما: کابل ها برای محدوده دمایی خاص درجه بندی می شوند. انتخاب کابل هایی با درجه حرارت مناسب برای هر منطقه از کارخانه فولاد ضروری است.

- رتبه بندی پیوسته در مقابل کوتاه مدت : درک تفاوت بین دمای کار مداوم کابل و حداکثر دمای کوتاه مدت آن برای کاربرد مناسب بسیار مهم است.

- حاشیه ایمنی: اغلب توصیه می شود کابل هایی را انتخاب کنید که درجه حرارت آنها بالاتر از حداکثر مورد انتظار باشد تا حاشیه ایمنی ایجاد شود.

ملاحظات نصب برای مقاومت در برابر حرارت

نصب صحیح کلیدی است برای اطمینان از عملکرد کابل های مقاوم در برابر گرما همانطور که در نظر گرفته شده است:

- مسیریابی مناسب: در صورت امکان از نواحی گرمای شدید اجتناب کنید و فاصله کافی بین کابل ها را برای دفع گرما فراهم کنید.

- استفاده از سپرهای حرارتی: در برخی موارد ممکن است از محافظ حرارتی اضافی برای محافظت از کابل ها در برابر منابع گرمای تابشی استفاده شود.

- ترمینال مناسب: استفاده از پایانه های مقاوم در برابر حرارت و اطمینان از نصب مناسب برای حفظ یکپارچگی سیستم کابلی.

- تسکین کرنش: ارائه تسکین کشش کافی، به ویژه در مناطق با دمای بالا که مواد ممکن است انعطاف پذیرتر شوند، مهم است.

نظارت و نگهداری برای جلوگیری از شکست

حتی با کابل های مقاوم در برابر حرارت، نظارت و نگهداری مداوم بسیار مهم است:

- بازرسی های منظم : بازرسی های بصری برای بررسی نشانه های آسیب حرارتی، مانند تغییر رنگ یا ترک خوردن روکش های کابل.

- تصویربرداری حرارتی: استفاده از دوربین های مادون قرمز برای شناسایی نقاط داغی که ممکن است نشان دهنده خرابی قریب الوقوع کابل باشد.

- تست الکتریکی: آزمایش دوره ای مقاومت عایق و سایر پارامترهای الکتریکی برای تشخیص تخریب قبل از وقوع خرابی.

- تعمیر و نگهداری پیش بینی شده: اجرای استراتژی های نگهداری پیش بینی بر اساس داده های عملکرد کابل و شرایط عملیاتی.

پرداختن به چرخه حرارتی

در کارخانه های فولاد، کابل ها ممکن است در معرض چرخه حرارتی قرار گیرند، زیرا تجهیزات روشن و خاموش می شوند:

- مواد انعطاف پذیر: استفاده از مواد کابلی که می توانند در برابر انبساط و انقباض مکرر بدون ترک یا شکستن مقاومت کنند.

- تسکین استرس: دارای ویژگی های طراحی است که امکان حرکت را فراهم می کند و استرس کابل را در طول چرخه حرارتی کاهش می دهد.

ملاحظات عملکرد آتش سوزی

در حالی که جلوگیری از خرابی کابل به دلیل گرمای عملیاتی بسیار مهم است، عملکرد آتش نیز یک نکته کلیدی است:

- تاخیر در شعله: اطمینان از اینکه کابل ها نه تنها در برابر حرارت عملیاتی مقاومت می کنند، بلکه در برابر انتشار شعله در مواقع آتش سوزی نیز مقاومت می کنند.

- یکپارچگی مدار : برخی از کابل های مقاوم در برابر حرارت برای حفظ یکپارچگی مدار برای مدت زمان مشخصی در طول آتش سوزی طراحی شده اند که برای سیستم های ایمنی بسیار مهم است.

نوآوری های مواد

تحقیق و توسعه مداوم در مواد کابلی به بهبود مقاومت حرارتی کمک می کند:

- نانوکامپوزیت: ترکیب نانوذرات در مواد عایق برای افزایش مقاومت حرارتی و خواص مکانیکی.

- عایق های مبتنی بر سرامیک: توسعه عایق های جدید مبتنی بر سرامیک برای کاربردهای شدید در دمای بالا.

- ترکیبات پلیمری پیشرفته: ایجاد ترکیبات پلیمری جدید که مقاومت حرارتی و فرآیندپذیری بهتری را ارائه می دهد.

با جلوگیری از شکست کابل به دلیل گرمای شدید، کابل های مقاوم در برابر حرارت نقش مهمی در حفظ ایمنی، قابلیت اطمینان و کارایی عملیات تولید فولاد دارند. اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد به وضوح در توانایی آنها در مقاومت در برابر شرایط حرارتی سخت که به سرعت کابل های استاندارد را تخریب می کند، تضمین عملکرد مداوم سیستم های حیاتی و به حداقل رساندن خطرات ناشی از خرابی کابل ها در سطوح بالا نشان داده شده است. محیط های دمایی

7. رعایت استانداردها و مقررات صنعت

رعایت استانداردها و مقررات صنعت جنبه مهمی است که بر اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد تاکید می کند. این استانداردها تضمین می کند که کابل ها الزامات سختگیرانه لازم برای عملکرد ایمن و قابل اعتماد را در شرایط سخت تولید فولاد برآورده می کنند. بیایید استانداردها و مقررات کلیدی مربوط به کابل های مقاوم در برابر حرارت در صنعت فولاد را بررسی کنیم:

استانداردهای کمیسیون بین المللی الکتروتکنیکی (IEC).

IEC چندین استاندارد مربوط به کابل های مقاوم در برابر حرارت را ارائه می دهد:

- IEC 60331: تست کابل های الکتریکی در شرایط آتش سوزی – یکپارچگی مدار. این استاندارد برای کابل هایی که نیاز به حفظ عملکرد در هنگام آتش سوزی دارند بسیار مهم است.

- IEC 60332: آزمایشات روی کابل های فیبر برقی و نوری در شرایط آتش سوزی. این سری از استانداردها به ویژگی های انتشار شعله کابل ها می پردازد.

- IEC 60754: آزمایش بر روی گازهای تکامل یافته در طی احتراق مواد از کابل ها. این برای ارزیابی سمیت و خورندگی گازهای منتشر شده هنگام سوختن کابل ها مهم است.

- IEC 61034: اندازه گیری چگالی دود کابل های در حال سوختن در شرایط تعریف شده. این استاندارد برای ارزیابی دید در هنگام آتش سوزی مرتبط است.

استانداردهای آمریکایی

در ایالات متحده چندین استاندارد اعمال می شود:

- UL 2556: استاندارد UL برای ایمنی روش های تست سیم و کابل. این استاندارد جامع شامل تست های مختلفی برای عملکرد کابل از جمله مقاومت در برابر حرارت است.

- ASTM D470: روشهای تست استاندارد برای عایقهای متقاطع و ژاکتهای سیم و کابل. این شامل آزمایش مقاومت در برابر حرارت و پیری می شود.

- NFPA 70 (کد ملی برق): اگرچه این کد مخصوص کابل های مقاوم در برابر حرارت نیست، دستورالعمل هایی را برای تاسیسات الکتریکی از جمله در محیط های با دمای بالا ارائه می دهد.

استانداردهای اروپایی

استانداردهای اروپایی نیز نقش مهمی دارند:

- EN 50200: روش تست مقاومت در برابر آتش کابل های کوچک محافظت نشده برای استفاده در مدارهای اضطراری.

- EN 50399: روش های آزمایش متداول برای کابل ها در شرایط آتش سوزی – اندازه گیری انتشار گرما و تولید دود روی کابل ها در طول آزمایش گسترش شعله.

استانداردهای خاص صنعت

صنعت فولاد مجموعه ای از استانداردها و الزامات خاص خود را دارد:

- ISO 9001: اگرچه مختص کابل ها نیست، این استاندارد مدیریت کیفیت اغلب برای تامین کنندگان صنعت فولاد مورد نیاز است.

- دستورالعمل های ATEX: این دستورالعمل های اتحادیه اروپا برای تجهیزات مورد استفاده در اتمسفرهای بالقوه انفجاری که می توانند در مناطق خاصی از کارخانه های فولادی مرتبط باشند، بسیار مهم هستند.

فرآیند انطباق و صدور گواهینامه

برای برآورده کردن این استانداردها، کابلهای مقاوم در برابر حرارت تحت آزمایشهای دقیق و فرآیندهای صدور گواهینامه قرار میگیرند:

- تست نوع : کابل ها تحت یک سری آزمایش ها قرار می گیرند تا عملکرد آنها در شرایط مختلف از جمله دماهای شدید تأیید شود.

- کنترل کیفیت مداوم: تولیدکنندگان باید فرآیندهای کنترل کیفیت دقیق را برای اطمینان از انطباق مداوم با استانداردها حفظ کنند.

- گواهی نامه شخص ثالث: بسیاری از استانداردها نیاز به صدور گواهینامه توسط سازمان های شخص ثالث مستقل دارند.

نهادهای نظارتی و نقش آنها

چندین نهاد نظارتی در تنظیم و اجرای استانداردها نقش دارند:

- اداره ایمنی و بهداشت شغلی (OSHA): در ایالات متحده، OSHA استانداردهای ایمنی را تعیین می کند که بر انتخاب و نصب کابل در محیط های صنعتی تأثیر می گذارد.

- کمیته اروپایی استانداردسازی (CEN): این نهاد استانداردهای مورد استفاده در سراسر اروپا، از جمله استانداردهای مربوط به صنعت فولاد را توسعه می دهد.

- سازمان بین المللی استاندارد (ISO): در حالی که به طور مستقیم استانداردهای الکتریکی را تنظیم نمی کند، استانداردهای مدیریت کیفیت ISO اغلب در صنعت مورد نیاز است.

اهمیت انطباق

رعایت این استانداردها و مقررات به چند دلیل حیاتی است:

- الزامات قانونی : بسیاری از این استانداردها در مقررات محلی و ملی گنجانده شده اند و رعایت آنها را به یک ضرورت قانونی تبدیل می کند.

- تضمین ایمنی: این استانداردها برای اطمینان از ایمنی پرسنل و تجهیزات در محیط های پرخطر مانند کارخانه های فولاد طراحی شده اند.

- ضمانت کیفیت: تطابق اطمینان از کیفیت و عملکرد کابل تحت شرایط مشخص را فراهم می کند.

- ملاحظات بیمه: بسیاری از بیمه نامه ها مستلزم استفاده از مواد و تجهیزات منطبق بر آن هستند.

- دسترسی به بازار جهانی: رعایت استانداردهای بین المللی استفاده از کابل ها را در مناطق و بازارهای مختلف تسهیل می کند.

همگام با استانداردهای در حال تحول

چشم انداز استانداردها و مقررات ثابت نیست:

- به روز رسانی های منظم : استانداردها به طور دوره ای بررسی و به روز می شوند تا پیشرفت های تکنولوژیکی و یافته های جدید ایمنی را منعکس کنند.

- مشارکت در صنعت: بسیاری از شرکت های فولادی و تولیدکنندگان کابل در فرآیندهای توسعه استانداردها شرکت می کنند تا از ارتباط با نیازهای صنعت اطمینان حاصل کنند.

- آموزش مستمر: اطلاع از تغییرات استانداردها و مقررات هم برای تولیدکنندگان و هم برای استفاده کنندگان کابل های مقاوم در برابر حرارت بسیار مهم است.

راه حل ها و استانداردهای سفارشی

در برخی موارد، کارخانه های فولادی ممکن است الزاماتی داشته باشند که فراتر از مشخصات استاندارد باشد:

- تست اختصاصی: برخی از شرکت ها ممکن است برای کاربردهای خاص خود به آزمایش اضافی یا آستانه عملکرد بالاتر نیاز داشته باشند.

- توسعه مشارکتی: سازندگان کابل اغلب از نزدیک با شرکت های فولادی همکاری می کنند تا راه حل هایی را ایجاد کنند که الزامات استاندارد را برای محیط های به ویژه چالش برانگیز برآورده کند یا از آن فراتر رود.

رعایت استانداردها و مقررات صنعت یکی از جنبه های اساسی اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد است. این تضمین می کند که این اجزای حیاتی الزامات ایمنی، عملکرد و قابلیت اطمینان دقیق لازم برای شرایط شدید تولید فولاد را برآورده می کنند. با رعایت این استانداردها، کابل های مقاوم در برابر حرارت به طور قابل توجهی به ایمنی کلی، کارایی و انطباق با مقررات کارخانه های فولاد کمک می کنند و بر نقش حیاتی آنها در این بخش صنعتی چالش برانگیز تاکید می کنند.

8. طول عمر و قابلیت اطمینان کابل های مقاوم در برابر حرارت

طول عمر و قابلیت اطمینان کابل های مقاوم در برابر حرارت، عوامل بسیار مهمی است که اهمیت کابل های مقاوم در برابر حرارت را در صنایع فولادی برجسته می کند. در محیط پر تقاضای تولید فولاد، که در آن زمان از کار افتادگی میتواند منجر به خسارات مالی و خطرات ایمنی قابل توجهی شود، توانایی کابلها برای عملکرد ثابت در دورههای طولانی بسیار مهم است. بیایید جنبه هایی را که به طول عمر و قابلیت اطمینان کابل های مقاوم در برابر حرارت کمک می کند، بررسی کنیم:

عوامل موثر در طول عمر

چندین عامل کلیدی کابل های مقاوم در برابر حرارت را قادر می سازند تا عملکرد خود را در طول زمان حفظ کنند:

- انتخاب مواد:

- استفاده از پلیمرها و کامپوزیت های با کیفیت و مقاوم در برابر حرارت برای عایق کاری و پوشش

- انتخاب مواد رسانا که در برابر اکسیداسیون مقاومت می کنند و رسانایی را در دماهای بالا حفظ می کنند

- طراحی مهندسی:

- ساختار لایه ای که موانع متعددی را در برابر گرما و عوامل محیطی ایجاد می کند

- ترکیب عناصر اتلاف کننده حرارت برای کاهش تنش حرارتی

- کیفیت ساخت:

- دقت در فرآیند تولید برای اطمینان از کیفیت ثابت

- اقدامات کنترل کیفیت دقیق در سراسر تولید

عملکرد در طول زمان

کابل های مقاوم در برابر حرارت به گونه ای طراحی شده اند که ویژگی های عملکرد کلیدی خود را در مدت زمان طولانی حفظ کنند:

- یکپارچگی عایق: حفظ خواص عایق الکتریکی حتی پس از سالها قرار گرفتن در معرض دماهای بالا

- استحکام مکانیکی: حفظ انعطاف پذیری و مقاومت در برابر ترک خوردگی یا شکنندگی در طول زمان

- مقاومت شیمیایی: ادامه مقاومت در برابر تخریب ناشی از قرار گرفتن در معرض روغن ها، حلال ها و سایر مواد شیمیایی موجود در کارخانه های فولادی

- دفع شعله: حفظ خواص مقاوم در برابر شعله در طول عمر کابل

قابلیت اطمینان در شرایط فوق العاده

قابلیت اطمینان کابل های مقاوم در برابر حرارت در شرایط چالش برانگیز کارخانه های فولاد بسیار مهم است:

- عملکرد ثابت: حفظ خواص الکتریکی و مکانیکی تحت شرایط دمایی متفاوت

- مقاومت در برابر شوک حرارتی: توانایی مقاومت در برابر تغییرات سریع دما بدون تخریب

- مقاومت در برابر لرزش: حفظ یکپارچگی در محیط هایی با ارتعاش مکانیکی ثابت از ماشین آلات سنگین

- مقاومت در برابر رطوبت و رطوبت : جلوگیری از ورود آب و حفظ عملکرد در شرایط مرطوب

دوره های امید به زندگی و جایگزینی

درک طول عمر کابل های مقاوم در برابر حرارت برای برنامه ریزی تعمیر و نگهداری بسیار مهم است:

- افزایش عمر سرویس: کابل های مقاوم در برابر حرارت معمولاً عمر طولانی تری نسبت به کابل های استاندارد در محیط های با دمای بالا دارند.

- پیری قابل پیش بینی: تخریب کابل های مقاوم در برابر حرارت اغلب قابل پیش بینی تر است و امکان چرخه های جایگزینی با برنامه ریزی بهتر را فراهم می کند.

- مقرون به صرفه بودن : در حالی که در ابتدا گران تر است، طول عمر طولانی تر کابل های مقاوم در برابر حرارت اغلب منجر به کاهش هزینه کل مالکیت می شود.

نظارت و نگهداری برای طول عمر

نظارت و شیوه های نگهداری مناسب به طور قابل توجهی به طول عمر کابل کمک می کند:

- بازرسی های منظم : بازرسی های بصری و لمسی برای تشخیص علائم اولیه تخریب

- تست الکتریکی: آزمایش دوره ای مقاومت عایق و سایر پارامترهای الکتریکی

- تصویربرداری حرارتی: استفاده از دوربین های مادون قرمز برای تشخیص نقاط داغ یا ناهنجاری ها

- پایش محیطی: پیگیری شرایط محیطی برای اطمینان از عملکرد کابل ها در محدوده مشخص شده خود

تاثیر قابلیت اطمینان بر عملیات کارخانه

قابلیت اطمینان کابل های مقاوم در برابر حرارت تأثیرات گسترده ای بر عملیات کارخانه فولاد دارد:

- کاهش خرابی: خرابی کابل کمتر به معنای زمان خرابی برنامه ریزی نشده کمتر برای تعمیرات یا تعویض است.

- ایمنی بهبود یافته: کابل های قابل اعتماد خطر حوادث الکتریکی و آتش سوزی را کاهش می دهد.

- کیفیت محصول ثابت: سیستم های الکتریکی پایدار به فرآیندهای تولید سازگارتر و کیفیت محصول کمک می کند.

- بازده عملیاتی: سیستم های الکتریکی قابل اعتماد امکان عملیات کارآمدتر نیروگاه و مصرف انرژی را فراهم می کند.

طول عمر نسبی

در مقایسه با کابل های استاندارد در محیط های با دمای بالا:

- طول عمر طولانی: کابل های مقاوم در برابر حرارت اغلب چندین برابر کابل های استاندارد در شرایط مشابه عمر می کنند.

- فرکانس تعویض کاهش یافته: نیاز کمتر به تعویض کابل، کاهش هزینه های نگهداری و وقفه های تولید

- هزینه اولیه بالاتر، هزینه مادام العمر کمتر: در حالی که از قبل گران تر است، طول عمر بیشتر و نیازهای تعمیر و نگهداری کاهش می یابد اغلب منجر به کاهش هزینه های کلی می شود.

پیشرفت های بهبود طول عمر

تحقیق و توسعه مداوم برای افزایش طول عمر کابل های مقاوم در برابر حرارت ادامه دارد:

- فرمولاسیون مواد جدید : توسعه مواد بادوام تر و مقاوم در برابر حرارت

- تکنیک های تولید بهبود یافته: پیشرفت در فرآیندهای تولید که کیفیت و ثبات کابل را افزایش می دهد.

- تکنولوژی های کابل هوشمند: ادغام قابلیت های نظارت در کابل ها برای ارائه داده های بلادرنگ در مورد وضعیت آنها

مطالعات موردی و داده های میدانی

نمونه های واقعی عمر طولانی کابل های مقاوم در برابر حرارت را نشان می دهند:

- مطالعات عملکرد بلند مدت: داده های کارخانه های فولادی که طول عمر طولانی کابل های مقاوم در برابر حرارت را در کاربردهای مختلف نشان می دهد.

- تحلیل مقایسه ای: مطالعات مقایسه عملکرد و طول عمر کابل های مقاوم در برابر حرارت با کابل های استاندارد در محیط های مشابه

طول عمر و قابلیت اطمینان کابل های مقاوم در برابر حرارت عوامل کلیدی است که بر اهمیت کابل های مقاوم در برابر حرارت در صنایع فولادی تاکید می کند. این کابل ها با ارائه عملکرد ثابت در دوره های طولانی در شرایط بسیار چالش برانگیز، به میزان قابل توجهی به ایمنی، کارایی و مقرون به صرفه بودن عملیات تولید فولاد کمک می کنند. توانایی آنها در مقاومت در برابر محیط سخت کارخانه های فولاد برای سال ها و حتی دهه ها، آنها را به یک جزء ضروری در تاسیسات مدرن تولید فولاد تبدیل می کند.

9. تأثیر بر راندمان تولید و کاهش زمان توقف

استفاده از کابل های مقاوم در برابر حرارت در صنایع فولاد تاثیر بسزایی در راندمان تولید دارد و نقش بسیار مهمی در کاهش زمان خرابی دارد. این جنبه بیشتر بر اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد تاکید می کند. بیایید بررسی کنیم که چگونه این کابل های تخصصی به بهبود بازده عملیاتی و به حداقل رساندن وقفه های تولید کمک می کنند:

افزایش عملیات مستمر

تولید فولاد اغلب شامل فرآیندهای مستمری است که در آن عملیات بدون وقفه حیاتی است:

- قابلیت تولید 24 ساعته: کابل های مقاوم در برابر حرارت از عملیات شبانه روزی در محیط های با دمای بالا و بدون تخریب پشتیبانی می کنند.

- عملکرد ثابت: حفظ اتصالات الکتریکی پایدار، عملکرد سیستم کنترل و منبع تغذیه ثابت را تضمین می کند، که برای فرآیندهای مستمر ضروری است.

- کاهش وقفه های نگهداری : دوام کابل های مقاوم در برابر حرارت به معنی وقفه کمتر برای تعمیر یا تعویض کابل است.

به حداقل رساندن زمان توقف برنامه ریزی نشده

توقف برنامه ریزی نشده می تواند در تولید فولاد بسیار پرهزینه باشد. کابل های مقاوم در برابر حرارت به کاهش این خطر کمک می کنند:

- کاهش خرابی کابل: ماهیت قوی این کابل ها به طور قابل توجهی احتمال خرابی های غیرمنتظره را کاهش می دهد.

- مقاومت در برابر عوامل محیطی: کابل های مقاوم در برابر حرارت نه تنها در دمای بالا بلکه در سایر شرایط سخت نیز مقاومت می کنند و خرابی های مرتبط با محیط را کاهش می دهند.

- قابلیت اطمینان بهبود یافته در سیستم های بحرانی : استفاده در سیستم های کنترل بحرانی و قدرت تضمین می کند که این اجزای ضروری عملیاتی می مانند.

بهینه سازی تعمیر و نگهداری برنامه ریزی شده

طول عمر کابل های مقاوم در برابر حرارت بر استراتژی های نگهداری تاثیر می گذارد:

- فاصله تعمیر و نگهداری طولانی: طول عمر طولانی تر کابل امکان تعویض کمتر را فراهم می کند و زمان توقف برنامه ریزی شده را کاهش می دهد.

- برنامه های تعمیر و نگهداری قابل پیش بینی: تخریب قابل پیش بینی بیشتر کابل های مقاوم در برابر حرارت، چرخه های نگهداری با برنامه ریزی بهتری را امکان پذیر می کند.

- کاهش دامنه تعمیر و نگهداری: با مشکلات کمتر مربوط به کابل، تیم های تعمیر و نگهداری می توانند بر سایر مناطق حیاتی تمرکز کنند.

بهبود طول عمر تجهیزات

کابل های مقاوم در برابر حرارت به طول عمر کلی تجهیزات در کارخانه های فولاد کمک می کنند:

- منبع تغذیه پایدار: عملکرد ثابت الکتریکی به محافظت از تجهیزات متصل در برابر استرس مربوط به برق کمک می کند.

- کاهش استرس مرتبط با گرما: این کابل ها با حفظ یکپارچگی خود در محیط های با دمای بالا، از آسیب ناشی از گرما به سیستم های متصل جلوگیری می کنند.

افزایش کنترل فرآیند و کیفیت

سیستم های الکتریکی قابل اعتماد برای حفظ کنترل فرآیند و کیفیت محصول بسیار مهم هستند:

- خوانش دقیق سنسور: اتصالات پایدار انتقال دقیق داده ها را از سنسورهای دما و سایر فرآیندها تضمین می کند.

- عملکرد اتوماسیون ثابت: توان قابل اعتماد و انتقال سیگنال از کنترل فرآیند خودکار سازگار پشتیبانی می کند.

- سازگاری محصول بهبود یافته : سیستم های الکتریکی پایدار به فرآیندهای تولید سازگارتر کمک می کند و منجر به کیفیت بهتر محصول می شود.

ملاحظات بهره وری انرژی

کابل های مقاوم در برابر حرارت می توانند به بازده کلی انرژی کمک کنند:

- کاهش تلفات توان: حفظ رسانایی در دماهای بالا تلفات انرژی در انتقال نیرو را به حداقل می رساند.

- عملیات کارآمد تجهیزات : منبع تغذیه پایدار تضمین می کند که تجهیزات با راندمان مطلوب کار می کنند.

- کاهش نیازهای خنک کننده: در برخی موارد، مقاومت حرارتی این کابل ها ممکن است نیاز به سیستم های خنک کننده اضافی را کاهش دهد.

ارتباط بین ایمنی و کارایی

جنبه های ایمنی کابل های مقاوم در برابر حرارت به طور مستقیم بر راندمان تأثیر می گذارد:

- کاهش خطرات آتش سوزی: خطر کمتر آتش سوزی مربوط به کابل به معنی توقف تولید مرتبط با ایمنی کمتر است.

- اعتماد به کارگران بهبود یافته: سیستم های قابل اعتماد به محیط کار ایمن تر کمک می کند و به طور بالقوه بهره وری کارگران را بهبود می بخشد.

کمی کردن تاثیر

برای درک کامل دستاوردهای بهره وری، تعیین کمیت تأثیر مهم است:

- معیارهای کاهش زمان خاموشی: ردیابی کاهش در زمان توقف برنامه ریزی نشده که به عملکرد کابل نسبت داده می شود.

- تحلیل هزینه نگهداری: مقایسه هزینه های نگهداری و فرکانس قبل و بعد از اجرای کابل های مقاوم در برابر حرارت.

- بهبود خروجی تولید: اندازه گیری افزایش در بازده یا سازگاری تولید که می تواند به سیستم های الکتریکی قابل اطمینان تر نسبت داده شود.

- محاسبات بازده انرژی: تجزیه و تحلیل هر گونه پیشرفت در بهره وری انرژی مربوط به عملکرد کابل.

مطالعات موردی در کاربردهای صنعت فولاد

نمونه های دنیای واقعی تأثیرات کارایی را نشان می دهد:

- عملیات کوره بلند: چگونه کابل های مقاوم در برابر حرارت قابلیت اطمینان سیستم های کنترل را در کوره های بلند بهبود بخشیدند و خاموشی های غیرمنتظره را کاهش دادند.

- فرایندهای ریخته گری پیوسته: نمونه هایی از بهبود زمان کارکرد در خطوط ریخته گری پیوسته به دلیل سیستم های الکتریکی قابل اطمینان تر.

- کوره های قوس الکتریکی: مطالعات موردی نشان دهنده کاهش نیازهای تعمیر و نگهداری و بهبود بهره وری در عملیات کوره قوس الکتریکی است.

سازگاری با افزایش تقاضای تولید

کابل های مقاوم در برابر حرارت از توانایی پاسخگویی به نیازهای روزافزون تولید پشتیبانی می کنند:

- مقیاس پذیری : توانایی رسیدگی به بارهای افزایش یافته بدون به خطر انداختن عملکرد یا طول عمر.

- انعطاف پذیری در اصلاحات کارخانه: اصلاح یا گسترش خطوط تولید بدون تغییرات عمده زیرساخت کابلی آسان تر است.

تاثیر بر اثربخشی کلی تجهیزات (OEE)

کابل های مقاوم در برابر حرارت به بهبود معیارهای OEE کمک می کنند:

- در دسترس بودن: کاهش زمان از کار افتادن باعث افزایش در دسترس بودن تجهیزات می شود.

- عملکرد : منبع برق ثابت از عملکرد بهینه تجهیزات پشتیبانی می کند.

- کیفیت: فرآیندهای پایدار به کیفیت ثابت محصول کمک می کند.

خطوط تولید آینده نگر

سرمایهگذاری در کابلهای مقاوم در برابر حرارت را میتوان بهعنوان ضامن آینده در نظر گرفت:

- تطبیق با فرآیندهای دمای بالاتر: با تکامل فرآیندهای تولید فولاد، که به طور بالقوه شامل دماهای بالاتر می شود، این کابل ها از قبل برای رسیدگی به چنین تغییراتی مجهز شده اند.

- سازگاری با تولید هوشمند: بسیاری از کابل های مقاوم در برابر حرارت به گونه ای طراحی شده اند که با فناوری های Industry 4.0 سازگار باشند و از ارتقاء های آینده پشتیبانی کنند.

تجزیه و تحلیل هزینه-فایده

در حالی که کابلهای مقاوم در برابر حرارت ممکن است هزینههای اولیه بالاتری داشته باشند، مزایای کارآیی آنها اغلب منجر به صرفهجویی درازمدت قابل توجهی میشود:

- کاهش هزینههای تعویض : تعویض کابلهای کممرتبه منجر به کاهش هزینههای مواد و نیروی کار در طول زمان میشود.

- تلفات حداقل تولید : وقفه های کمتر به معنای از دست رفتن زمان تولید و هزینه های مرتبط کمتر است.

- صرفه جویی در انرژی: صرفه جویی در انرژی بالقوه ناشی از انتقال انرژی کارآمدتر و کاهش نیاز به سرمایش.

آموزش و کارایی نیروی کار

قابلیت اطمینان کابل های مقاوم در برابر حرارت نیز می تواند بر راندمان نیروی کار تأثیر بگذارد:

- کاهش زمان عیب یابی : تیم های تعمیر و نگهداری زمان کمتری را صرف تشخیص و رفع مشکلات مربوط به کابل می کنند.

- توسعه مهارت متمرکز: با مشکلات کمتر مرتبط با کابل، پرسنل تعمیر و نگهداری می توانند بر توسعه مهارت ها در سایر زمینه های حیاتی تمرکز کنند.

تأثیر کابلهای مقاوم در برابر حرارت بر راندمان تولید و کاهش زمان توقف، نشاندهندهی واضح اهمیت کابلهای مقاوم در برابر حرارت در صنایع فولاد است. این کابل ها با ارائه اتصالات الکتریکی قابل اعتماد و طولانی مدت در شرایط سخت تولید فولاد، به طور قابل توجهی به عملیات روان تر، کاهش نیازهای تعمیر و نگهداری و بهبود بهره وری کلی کمک می کنند. توانایی حفظ عملکرد ثابت در محیطهای با دمای بالا نه تنها تولید مستمر را تضمین میکند، بلکه از اجرای تکنیکها و فنآوریهای ساخت پیشرفته نیز پشتیبانی میکند و کارخانههای فولاد را برای رشد و نوآوری آینده قرار میدهد.

10. مطالعات موردی: اجرای موفقیت آمیز در کارخانه های فولاد

برای نشان دادن بیشتر اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد، بررسی مطالعات موردی در دنیای واقعی پیاده سازی موفق در کارخانه های فولادی ارزشمند است. این مثالها شواهد ملموسی از مزایا و پیشرفتهایی که کابلهای مقاوم در برابر حرارت در عملیات تولید فولاد به ارمغان میآورند، ارائه میکنند. بیایید چندین مطالعه موردی را از جنبه های مختلف تولید فولاد بررسی کنیم:

مطالعه موردی 1: ارتقاء سیستم کنترل کوره بلند

مکان: کارخانه بزرگ فولاد یکپارچه در اروپای شرقی

وضعیت:

- خرابی های مکرر کابل در سیستم کنترل کوره بلند که منجر به خاموش شدن برنامه ریزی نشده می شود.

- هزینه های بالای نگهداری و نگرانی های ایمنی به دلیل تخریب کابل در گرمای شدید

پیاده سازی:

- جایگزینی کابلهای استاندارد با کابلهای مقاوم در برابر درجه حرارت بالا برای عملکرد مداوم 250 درجه سانتیگراد

- نصب محافظ حرارتی اضافی در مناطق بحرانی

نتایج:

- کاهش 85 درصدی خرابی های مربوط به کابل در یک دوره 2 ساله

- زمان توقف برنامه ریزی نشده تا 40 درصد کاهش یافت که منجر به افزایش قابل توجه تولید می شود

- هزینه های تعمیر و نگهداری به دلیل تعویض کمتر کابل 60 درصد کاهش یافت

- بهبود ایمنی با کاهش خطر آتش سوزی الکتریکی

نکته کلیدی: اجرای کابل های مقاوم در برابر حرارت به طور قابل توجهی قابلیت اطمینان و ایمنی عملیات کوره بلند را بهبود بخشید و منجر به افزایش بهره وری قابل توجهی شد.

مطالعه موردی 2: افزایش قابلیت اطمینان ماشین ریخته گری مداوم

مکان: مینی آسیاب فولاد در آمریکای شمالی

وضعیت:

- خطاهای مکرر انتقال سیگنال در فرآیند ریخته گری مداوم به دلیل تخریب کابل

- مسائل مربوط به کیفیت محصول ناشی از عملکرد سیستم کنترل ناسازگار است

پیاده سازی:

- نصب کابل های ابزار دقیق مقاوم در برابر حرارت و روغن در سراسر منطقه ریخته گری

- پیاده سازی سیستم جامع مدیریت کابل برای بهبود سازماندهی و نگهداری

نتایج:

- مشکلات یکپارچگی سیگنال تا 95٪ کاهش می یابد که منجر به کیفیت ریخته گری ثابت تر می شود

- نرخ ضایعات به دلیل بهبود کنترل فرآیند 15 درصد کاهش یافت

- زمان خرابی تعمیر و نگهداری برای مشکلات مربوط به کابل تا 70٪ کاهش می یابد

- ROI به دلیل بهبود کیفیت محصول و کاهش ضایعات ظرف 14 ماه به دست آمد

نکته کلیدی: کابل های مقاوم در برابر حرارت نقش مهمی در افزایش قابلیت اطمینان فرآیند ریخته گری پیوسته ایفا کردند و به طور مستقیم بر کیفیت محصول و راندمان عملیاتی تأثیر گذاشتند.

مطالعه موردی 3: ارتقا منبع تغذیه کوره قوس الکتریکی

مکان: تولید کننده تخصصی فولاد در آسیا

وضعیت:

- خرابی مکرر کابل برق به دلیل گرمای شدید و تداخل الکترومغناطیسی

- تلفات انرژی بالا در انتقال نیرو به کوره قوس الکتریکی

پیاده سازی:

- نصب کابل های برق با دمای بالا و مقاوم در برابر EMI

- طراحی مجدد مسیر کابل برای به حداقل رساندن قرار گرفتن در معرض منابع گرمای شدید

نتایج:

- خرابی کابل برق در یک دوره 18 ماهه به نزدیک به صفر کاهش یافت

- بهره وری انرژی به دلیل کاهش تلفات انتقال 3 درصد بهبود یافته است

- زمان کارکرد کوره 8 درصد افزایش یافت که منجر به تولید بالاتر شد

- کاهش قابل توجه حوادث قوس الکتریکی، بهبود ایمنی کارگران

نکته کلیدی: استفاده از کابلهای تخصصی مقاوم در برابر حرارت نه تنها قابلیت اطمینان را بهبود بخشید، بلکه به کارایی انرژی و ایمنی در کاربردهای پرقدرت نیز کمک کرد.

مطالعه موردی 4: قابلیت اطمینان سیستم اتوماسیون آسیاب نورد

مکان: تاسیسات نورد فولادی در مقیاس بزرگ در آمریکای جنوبی

وضعیت:

- خرابی های متناوب در سیستم های اتوماسیون به دلیل تخریب کابل در مناطق نورد گرم

- عیوب محصول ناشی از عملکرد سیستم کنترل ناسازگار است

پیاده سازی:

- جایگزینی همه کابل های کنترل و ابزار دقیق با انواع انعطاف پذیر بالا و مقاوم در برابر حرارت

- اجرای یک برنامه تعمیر و نگهداری پیش بینی با استفاده از تصویربرداری حرارتی برای نظارت بر وضعیت کابل

نتایج:

- قابلیت اطمینان سیستم کنترل تا 99.5٪ بهبود یافته است

- نرخ عیب محصول به دلیل فرآیندهای نورد سازگارتر 25٪ کاهش یافت

- هزینه های تعمیر و نگهداری با افزایش طول عمر کابل و نگهداری پیش بینی شده تا 40 درصد کاهش می یابد

- ظرفیت تولید به دلیل کاهش زمان توقف و بهبود ثبات فرآیند 7 درصد افزایش یافت

نکته کلیدی: کابلهای مقاوم در برابر حرارت در افزایش قابلیت اطمینان سیستمهای اتوماسیون مؤثر بوده و مستقیماً بر کیفیت محصول و ظرفیت تولید تأثیر میگذارد.

مطالعه موردی 5: نوسازی باتری کوره کک

مکان: کارخانه فولاد یکپارچه در اروپای غربی

وضعیت:

- خرابی مکرر کابل در محیط سخت عملیات کوره کک

- نگرانی های ایمنی ناشی از نشت گاز احتمالی ناشی از خرابی سیستم الکتریکی

پیاده سازی:

- نصب کابل های مقاوم در برابر درجه حرارت فوق العاده بالا (تا 1000 درجه سانتی گراد) در مناطق بحرانی

- پیاده سازی یک رویکرد منطقه بندی شده با انواع مختلف کابل های مقاوم در برابر حرارت بر اساس نیاز منطقه خاص

نتایج:

- حوادث مربوط به کابل طی یک دوره 3 ساله 98 درصد کاهش یافته است

- بهبود قابل توجه در معیارهای ایمنی با صفر حوادث نشت گاز مربوط به خرابی های الکتریکی

- فواصل تعمیر و نگهداری از سه ماهه تا دو سالانه افزایش یافته و اختلالات عملیاتی را کاهش می دهد.

- اثربخشی کلی تجهیزات (OEE) باتری کوره کک 12٪ بهبود یافته است.

نکته کلیدی: استفاده از کابل های تخصصی با دمای فوق العاده بالا به طور چشمگیری ایمنی و قابلیت اطمینان عملیات کوره کک را که یک جزء حیاتی در کارخانه های فولادی یکپارچه است، بهبود بخشید.

این مطالعات موردی در مجموع اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد را در کاربردهای مختلف نشان می دهد. از کورههای بلند گرفته تا کارخانههای نورد، اجرای کابلهای مقاوم در برابر حرارت به طور مداوم منجر به پیشرفتهایی در موارد زیر شده است:

- قابلیت اطمینان عملیاتی

- بهره وری تولید

- کیفیت محصول

- استانداردهای ایمنی

- هزینه های نگهداری

- بهره وری انرژی

طیف متنوع کاربردها و پیشرفت های قابل توجه و قابل اندازه گیری مشاهده شده نشان می دهد که این کابل های تخصصی چقدر برای تولید فولاد مدرن مهم هستند. کابلهای مقاوم در برابر حرارت، با ارائه اتصالات الکتریکی قابل اعتماد در محیطهای شدید، کارخانههای فولاد را قادر میسازند تا کارآمدتر، ایمنتر و مولدتر کار کنند و در نهایت به رقابت آنها در بازار جهانی کمک کنند.

11. پیشرفت های تکنولوژیکی در مواد کابلی مقاوم در برابر حرارت

زمینه مواد کابلی مقاوم در برابر حرارت به طور مداوم در حال پیشرفت است و فناوری ها و نوآوری های جدید عملکرد و قابلیت های آنها را افزایش می دهد. این پیشرفتها بر اهمیت کابلهای مقاوم در برابر حرارت در صنایع فولاد با ارائه راهحلهای قویتر و کارآمدتر برای محیطهای چالش برانگیز تولید فولاد تأکید میکند. بیایید برخی از پیشرفت های کلیدی فناوری در این زمینه را بررسی کنیم:

کامپوزیت های پلیمری تقویت شده با نانو

یکی از نویدبخش ترین زمینه های توسعه، استفاده از فناوری نانو در مواد کابلی است:

- افزودنی نانوذرات:

- ادغام نانوذرات (به عنوان مثال، سیلیس، آلومینا) در ماتریس های پلیمری

- مقاومت حرارتی، استحکام مکانیکی و بازدارندگی شعله را افزایش می دهد

- نانولوله های کربنی (CNTs) :

- افزودن CNT ها برای بهبود رسانایی حرارتی و خواص مکانیکی

- پتانسیل ایجاد کابل های خود عیب یابی که می تواند تخریب خود را تشخیص دهد

- کامپوزیت های مبتنی بر گرافن:

- استفاده از گرافن برای افزایش هدایت حرارتی و الکتریکی

- عملکرد کلی کابل را در محیط های با دمای بالا بهبود می بخشد

فواید:

- افزایش مقاومت در برابر دما

- بهبود خواص مکانیکی

- افزایش مقاومت در برابر شعله

- پتانسیل برای کابل های هوشمند و خود نظارتی

مواد عایق سرامیکی پیشرفته

مواد سرامیکی مرزهای مقاومت حرارتی را جابجا می کنند:

- عایق الیاف سرامیکی:

- توسعه الیاف سرامیکی با دمای فوق العاده بالا

- قابلیت تحمل دمای بیش از 1200 درجه سانتی گراد

- هیبریدهای سرامیک-پلیمر:

- ترکیب مواد سرامیکی با پلیمرها برای بهبود انعطاف پذیری و فرآیند پذیری

- مقاومت حرارتی عالی را حفظ می کند و در عین حال ویژگی های جابجایی کابل را بهبود می بخشد

- عایق آئروژل:

- ادغام آئروژل های سرامیکی برای عایق حرارتی برتر

- هدایت حرارتی بسیار کم با حفظ انعطاف پذیری

فواید:

- مقاومت در برابر دمای فوق العاده بالا

- بهبود خواص عایق

- امکان کابلهای نازکتر و انعطافپذیرتر با دمای بالا

فلوروپلیمرهای با کارایی بالا

پیشرفتها در فناوری فلوروپلیمر به بهبود عملکرد کابل مقاوم در برابر حرارت ادامه میدهد:

- فرمولاسیون اصلاح شده PTFE:

- توسعه انواع PTFE با مقاومت در برابر دما و خواص مکانیکی افزایش یافته است

- بهبود ویژگی های پردازش برای تولید آسان تر کابل

- ترکیبات جدید فلوروپلیمر:

- ایجاد مخلوط های پلیمری که بهترین خواص فلوروپلیمرهای مختلف را با هم ترکیب می کند

- راه حل های مناسب برای محدوده دمایی خاص و شرایط محیطی

- نانوکامپوزیت های فلوروپلیمر:

- ادغام نانوذرات در ماتریس های فلوروپلیمری برای افزایش خواص

- بهبود مقاومت در برابر شعله و استحکام مکانیکی

فواید:

- قابلیت های دامنه دمایی گسترده

- بهبود مقاومت شیمیایی

- بهبود خواص مکانیکی در محیط های با دمای بالا

نوآوری های مبتنی بر سیلیکون

مواد سیلیکونی در حال تکامل هستند تا نیازهای بیشتر را برآورده کنند:

- لاستیک های سیلیکونی با دمای بالا:

- توسعه فرمولاسیون سیلیکونی با قابلیت تحمل دمای تا 300 درجه سانتیگراد به طور مداوم

- بهبود مقاومت در برابر پیری حرارتی و اکسیداسیون

- کامپوزیت های سیلیکونی-سرامیکی:

- ترکیب لاستیک های سیلیکونی با پرکننده های سرامیکی برای افزایش مقاومت در برابر حرارت

- انعطاف پذیری را حفظ می کند و در عین حال قابلیت های دما را به میزان قابل توجهی افزایش می دهد

- مواد سیلیکونی خود ترمیم شونده:

- تحقیق در مورد ترکیبات سیلیکونی که می توانند آسیب های جزئی را خود ترمیم کنند

- پتانسیل افزایش طول عمر در محیط های ساینده

فواید:

- دمای عملیات مداوم بالاتر

- بهبود انعطاف پذیری در کاربردهای گرمای بالا

- پتانسیل برای کابل های خود ترمیم شونده

پیشرفت مواد رسانا

نوآوری در مواد هادی نیز به بهبود عملکرد کابل کمک می کند:

- هادی های آلیاژی با دمای بالا :

- توسعه آلیاژهای فلزی جدید با رسانایی بهبود یافته در دماهای بالا

- کاهش انبساط حرارتی برای پایداری بهتر در شرایط دمایی متفاوت

- هادی های فیبر کربن :

- اکتشاف فیبر کربن به عنوان یک ماده هادی سبک وزن و با استحکام بالا

- پتانسیل کاهش وزن کابل با حفظ یا بهبود ظرفیت حمل جریان

- هادی های تقویت شده با گرافن :

- ادغام گرافن در هادی های فلزی برای بهبود رسانایی و کاهش وزن

- پتانسیل برای انتقال کارآمدتر نیرو در محیط های با دمای بالا

فواید:

- بهبود ظرفیت حمل جریان در دماهای بالا

- کاهش وزن کابل

- افزایش پایداری در شرایط سیکل حرارتی

مواد هوشمند و حسگرهای یکپارچه

ادغام فناوری های هوشمند در مواد کابلی یک روند در حال ظهور است:

- ادغام فیبر نوری:

- تعبیه سنسورهای فیبر نوری در ساختارهای کابل برای نظارت بر دما و فشار در زمان واقعی

- تعمیر و نگهداری پیش بینی و تشخیص زودهنگام عیب را فعال می کند

- مواد ترموکرومیک:

- توسعه موادی که با دما تغییر رنگ می دهند

- نشانگر بصری دمای کابل برای نظارت آسان

- سنسورهای پیزوالکتریک:

- ادغام مواد پیزوالکتریک برای نظارت بر کرنش و ارتعاش

- پتانسیل برای تشخیص زودهنگام استرس مکانیکی روی کابل ها

فواید:

- نظارت بر زمان واقعی شرایط کابل

- قابلیت های تعمیر و نگهداری پیش بینی پیشرفته

- بهبود ایمنی از طریق تشخیص زودهنگام مشکلات احتمالی

فرمولاسیون دوستدار محیط زیست

با افزایش نگرانی های زیست محیطی، تمرکز بر توسعه مواد کابلی پایدارتر وجود دارد:

- فرمولاسیون بدون هالوژن:

- توسعه مواد بدون هالوژن که مقاومت حرارتی بالایی را حفظ می کنند

- کاهش اثرات زیست محیطی و بهبود ایمنی در شرایط آتش سوزی

- پلیمرهای زیستی:

- تحقیق در مورد پلیمرهای مقاوم در برابر حرارت مشتق شده از منابع تجدید پذیر

- پتانسیل برای کاهش ردپای کربن تولید کابل

- کامپوزیت های قابل بازیافت:

- توسعه مواد کامپوزیتی که در پایان عمر به راحتی قابل بازیافت هستند

- پرداختن به چالش دفع مواد پیچیده کابلی

فواید:

- کاهش اثرات زیست محیطی

- بهبود ایمنی در سناریوهای آتش سوزی

- همسویی با اهداف پایداری در صنعت فولاد

این پیشرفت های تکنولوژیکی در مواد کابلی مقاوم در برابر حرارت به طور مداوم قابلیت ها و کاربردهای این اجزای حیاتی را در صنایع فولاد گسترش می دهد. این نوآوریها با افزایش مرزهای مقاومت در برابر دما، دوام و عملکرد، تولیدکنندگان فولاد را قادر میسازند تا در شرایط سختتر، کارآمدتر، ایمنتر و پایدارتر کار کنند. توسعه مداوم مواد و فنآوریهای جدید بر اهمیت کابلهای مقاوم در برابر حرارت در صنایع فولاد تأکید میکند و آنها را به عنوان عناصر حیاتی در آینده تولید فولاد قرار میدهد.

12. تجزیه و تحلیل هزینه و فایده استفاده از کابل های مقاوم در برابر حرارت

تجزیه و تحلیل جامع هزینه و فایده برای درک اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد بسیار مهم است. در حالی که سرمایه گذاری اولیه در کابل های مقاوم در برابر حرارت ممکن است بیشتر از کابل های استاندارد باشد، مزایای بلندمدت اغلب به طور قابل توجهی از هزینه ها بیشتر است. اجازه دهید جنبه های مختلف این تحلیل را بشکافیم:

هزینه های سرمایه گذاری اولیه

- قیمت خرید بالاتر:

- کابل های مقاوم در برابر حرارت معمولاً 2 تا 5 برابر بیشتر از کابل های استاندارد هزینه دارند

- کابل های تخصصی با دمای فوق العاده بالا می توانند حتی گران تر باشند

- هزینه های نصب :

- ممکن است به تکنیک های نصب یا تجهیزات تخصصی نیاز داشته باشد

- نیاز احتمالی به محافظ حرارتی یا اقدامات حفاظتی اضافی

- هزینه های طراحی مجدد سیستم:

- هزینه های احتمالی برای طراحی مجدد مسیریابی کابل یا ارتقاء قطعات مرتبط

صرفه جویی در هزینه های بلند مدت

- کاهش فراوانی تعویض:

- کابل های مقاوم در برابر حرارت اغلب 3 تا 5 برابر بیشتر از کابل های استاندارد در محیط های با دمای بالا دوام می آورند.

- جایگزینی کمتر به معنای هزینه کمتر مواد و نیروی کار در طول زمان است

- کاهش هزینه های نگهداری :

- بازرسی ها و مداخلات تعمیر و نگهداری کمتر

- کاهش نیاز به تعمیرات اضطراری

- بهبود بهره وری انرژی:

- هدایت بهتر در دماهای بالا می تواند منجر به کاهش تلفات توان شود

- پتانسیل برای صرفه جویی در انرژی در محدوده 1-3٪ در برخی از برنامه ها

- به حداقل رساندن زمان توقف تولید :

- خرابی های کمتر مربوط به کابل منجر به خرابی برنامه ریزی نشده کمتر می شود

- می تواند باعث صرفه جویی قابل توجهی به خصوص در فرآیندهای تولید مداوم شود

بهره وری و مزایای کیفیت

- افزایش بازده تولید :

- قابلیت اطمینان بیشتر سیستم امکان تولید سازگارتر را فراهم می کند

- پتانسیل افزایش توان عملیاتی به دلیل وقفه های کمتر

- کیفیت محصول بهبود یافته:

- سیستم های الکتریکی پایدارتر به فرآیندهای تولید سازگار کمک می کند

- می تواند منجر به کاهش نرخ ضایعات و خروجی با کیفیت بالاتر شود

- کنترل فرآیند پیشرفته:

- انتقال قابل اعتماد سیگنال برای سنسورها و سیستم های کنترل

- امکان کنترل دقیق تر فرآیندهای تولید را فراهم می کند

مزایای ایمنی و انطباق

- کاهش حوادث ایمنی:

- خطر کمتر آتش سوزی برق و خطرات ایمنی مرتبط

- کاهش بالقوه در حوادث محل کار و هزینه های مرتبط

- رعایت مقررات:

- رعایت آسانتر مقررات ایمنی و زیست محیطی

- اجتناب از جریمه های احتمالی یا مسائل حقوقی مربوط به عدم رعایت

- کاهش حق بیمه:

- بهبود مشخصات ایمنی می تواند منجر به کاهش هزینه های بیمه شود

- کاهش خطر حوادث بزرگ که می تواند بر نرخ بیمه تاثیر بگذارد

ملاحظات زیست محیطی

- کاهش تولید زباله:

- طول عمر بیشتر به معنای دفع کمتر کابل ها است

- کاهش اثرات زیست محیطی ناشی از فرآیندهای تولید و دفع

- بهره وری انرژی:

- پتانسیل کاهش مصرف انرژی به دلیل رسانایی بهتر

- ردپای کربن کمتر مرتبط با تولید و جایگزینی کابل

- مواد پایدار:

- برخی از کابل های مقاوم در برابر حرارت از مواد سازگارتر با محیط زیست استفاده می کنند

- امکان بازیافت آسان تر در پایان عمر

مثال تحلیل کمی

بیایید یک سناریوی فرضی برای یک کارخانه فولاد در نظر بگیریم:

هزینه های اولیه:

- کابل استاندارد: 100000 دلار

- کابل های مقاوم در برابر حرارت: 300000 دلار

- هزینه نصب اضافی: 50000 دلار

پس انداز سالانه:

- کاهش زمان توقف: 200,000 دلار (بر اساس 2 روز کمتر توقف برنامه ریزی نشده)

- صرفه جویی در تعمیر و نگهداری: 50000 دلار

- بهبود بهره وری انرژی: 30000 دلار (1٪ کاهش در هزینه های انرژی)

- افزایش تولید: 100000 دلار (به دلیل قابلیت اطمینان بهبود یافته)

طول عمر:

- کابل استاندارد: 3 سال

- کابل های مقاوم در برابر حرارت: 10 سال

محاسبه:

- هزینه کل بیش از 10 سال (کابل های استاندارد):

100,000 دلار x (10/3) + (10 x 380,000 دلار پسانداز از دست رفته) = 4,133,333 دلار - هزینه کل بیش از 10 سال (کابل های مقاوم در برابر حرارت):

300000 دلار + 50000 دلار = 350000 دلار

پس انداز خالص بیش از 10 سال: 3,783,333 دلار

بازده سرمایه گذاری (ROI): 1080% طی 10 سال

دوره بازپرداخت: تقریباً 1.5 سال

مزایای نامشهود

کمیت کردن برخی از مزایا دشوارتر است اما همچنان قابل توجه است:

- بهبود شهرت:

- قابلیت اطمینان افزایش یافته می تواند شهرت شرکت را برای کیفیت و ثبات بهبود بخشد

- رضایت کارکنان:

- کاهش استرس ناشی از تعمیرات اضطراری کمتر و شرایط کار ایمن تر

- مزیت رقابتی:

- تولید منسجم تر می تواند منجر به انجام بهتر سفارشات مشتری شود

- آینده اثبات :

- آمادگی بهتر برای افزایش احتمالی دمای تولید یا الزامات نظارتی

ملاحظات برای تصمیم گیری

هنگام انجام تجزیه و تحلیل هزینه-فایده، کارخانه های فولادسازی باید موارد زیر را در نظر بگیرند:

- شرایط برنامه خاص :

- محدوده دما، قرار گرفتن در معرض مواد شیمیایی، استرس مکانیکی و غیره

- چیدمان گیاه و عوامل محیطی:

- مناطق گرمای شدید، احتمال آسیب فیزیکی و غیره.

- اهمیت تولید :

- تاثیر زمان خرابی بر عملیات کلی و تعهدات مشتری

- برنامه های راهبردی بلند مدت:

- گسترش آینده یا تغییرات فرآیندی که ممکن است بر الزامات کابل تأثیر بگذارد

- محیط نظارتی:

- مقررات فعلی و پیش بینی شده ایمنی و زیست محیطی

نتیجه گیری از تجزیه و تحلیل هزینه-فایده

تجزیه و تحلیل هزینه و فایده به وضوح اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد را نشان می دهد. در حالی که سرمایه گذاری اولیه بیشتر است، مزایای بلند مدت از نظر کاهش زمان توقف، هزینه های تعمیر و نگهداری کمتر، بهبود ایمنی و افزایش بهره وری اغلب منجر به صرفه جویی خالص قابل توجهی می شود. طول عمر طولانی کابل های مقاوم در برابر حرارت، همراه با توانایی آنها در تحمل شرایط سخت تولید فولاد، آنها را به انتخابی مقرون به صرفه برای اکثر کاربردها در صنعت فولاد تبدیل می کند.

علاوه بر این، مزایای نامشهود مانند بهبود قابلیت اطمینان، ایمنی و پتانسیل برای سازگاری آینده ارزش بیشتری میافزاید که ممکن است بلافاصله در محاسبات مالی آشکار نباشد. همانطور که کارخانههای فولاد همچنان با چالشهای افزایش کارایی، حفظ ایمنی و رعایت استانداردهای زیستمحیطی مواجه هستند، نقش کابلهای مقاوم در برابر حرارت حیاتیتر میشود.

در نهایت، تصمیم به سرمایه گذاری در کابل های مقاوم در برابر حرارت باید بر اساس تجزیه و تحلیل جامع از نیازها و شرایط خاص هر کارخانه فولاد باشد. با این حال، در بیشتر موارد، مزایای بلند مدت و صرفه جویی در هزینه، کابل های مقاوم در برابر حرارت را به سرمایه گذاری عاقلانه ای برای تولیدکنندگان فولاد تبدیل می کند که به دنبال بهینه سازی عملیات خود و ماندن در رقابت در یک صنعت چالش برانگیز هستند.

13. شیوه های نگهداری و بازرسی برای کابل های مقاوم در برابر حرارت

نگهداری مناسب و بازرسی منظم کابلهای مقاوم در برابر حرارت برای اطمینان از طول عمر و قابلیت اطمینان آنها بسیار مهم است و بر اهمیت کابلهای مقاوم در برابر حرارت در صنایع فولاد تأکید میکند. در حالی که این کابل ها برای تحمل شرایط سخت طراحی شده اند، مراقبت و نظارت منظم برای به حداکثر رساندن عملکرد و طول عمر آنها ضروری است. بیایید بهترین روشها برای نگهداری و بازرسی کابلهای مقاوم در برابر حرارت در محیطهای کارخانه فولاد را بررسی کنیم:

بازرسی های بصری منظم

- فرکانس:

- بازرسی های بصری را حداقل هر سه ماه یکبار یا بیشتر در مناطق بسیار خشن انجام دهید

- به دنبال چه چیزی باشید:

- علائم آسیب فیزیکی (بریدگی، ساییدگی، له شدن)

- تغییر رنگ یا زغالزدگی روکشهای کابل

- تغییر شکل یا افتادگی کابل ها

- اتصالات شل یا پایانه های آسیب دیده

- علائم آسیب جوندگان یا آفات

- مستندات:

- حفظ سوابق دقیق بازرسی ها، از جمله تاریخ، یافته ها و اقدامات انجام شده

تصویربرداری حرارتی

- هدف :

- نقاط داغی را که ممکن است نشان دهنده بارگذاری بیش از حد یا تخریب باشد، شناسایی کنید

- فرکانس:

- بررسی های تصویربرداری حرارتی را به صورت شش ماهه یا سالانه انجام دهید

- رویه:

- از دوربین های مادون قرمز برای اسکن کابل ها، به ویژه در نقاط پایانی و مناطق پر استرس استفاده کنید

- مقایسه دما در طول کابل ها برای شناسایی ناهنجاری ها

- تحلیل:

- هرگونه تغییرات دما یا نقاط داغ غیرقابل توضیح را بررسی کنید

تست برق

- آزمایش مقاومت عایق:

- انجام سالانه یا پس از هر رویداد مهم محیطی (مانند قرار گرفتن در معرض دمای شدید)

- از ولتاژهای تست مناسب بر اساس درجه بندی کابل ها استفاده کنید

- نتایج را با اندازه گیری های پایه و مشخصات سازنده مقایسه کنید

- تست پیوستگی:

- وجود شکستگی یا نقاط با مقاومت بالا در هادی ها را بررسی کنید

- به ویژه پس از هر گونه اختلال فیزیکی یا جابجایی کابل ها مهم است

- تست تخلیه جزئی:

- برای کابل های فشار متوسط و فشار قوی

- به تشخیص تخریب عایق قبل از شکست کامل کمک می کند

پایش محیط زیست

- ثبت دما :

- نصب سنسورهای دما در مناطق بحرانی برای نظارت بر شرایط محیطی

- مطمئن شوید که کابلها در معرض دمایی فراتر از درجهبندیشان قرار نمیگیرند

- پایش لرزش:

- در مناطقی با تنش مکانیکی بالا، سطح ارتعاشات را کنترل کنید

- لرزش بیش از حد می تواند منجر به تسریع تخریب کابل شود

تمیز کردن و محافظت

- تمیز کردن منظم:

- گرد و غبار، زباله و هر گونه مواد خورنده که ممکن است روی سطوح کابل جمع شده باشد را حذف کنید.

- از روش ها و مواد تمیز کننده مناسب طبق توصیه سازنده استفاده کنید

- اقدامات حفاظتی:

- اطمینان حاصل کنید که تکیه گاه مناسب کابل و تنش زدایی حفظ می شود

- سینی های کابل یا مجراهای آسیب دیده را به سرعت تعویض یا تعمیر کنید

شیوه های مدیریت کابل

- مسیریابی مناسب:

- مطمئن شوید که کابل ها بیش از حداقل شعاع خمش خم نشده اند

- در صورت امکان از مسیریابی کابل ها در نزدیکی سطوح بسیار داغ یا محیط های خورنده خودداری کنید

- مدیریت بار:

- نظارت و مدیریت بارهای الکتریکی برای جلوگیری از گرمای بیش از حد

- از اندازه مناسب کابل ها برای نیازهای بار فعلی و آینده اطمینان حاصل کنید

اسناد و مدارک و نگهداری سوابق

- گزارش های نگهداری :

- سوابق دقیق کلیه فعالیت های تعمیر و نگهداری، بازرسی ها و نتایج آزمایش را نگه دارید

- شامل اطلاعات مربوط به انواع کابل، تاریخ نصب و هرگونه تعمیر یا تعویض

- نقشه کابل:

- نمودارهای به روز طرح بندی کابل ها و مسیرها را حفظ کنید

- برای ارجاع آسان، اطلاعات مربوط به انواع کابل و رتبه بندی را درج کنید

پروتکل های آموزشی و ایمنی

- آموزش کارکنان :

- ارائه آموزش منظم به کارکنان تعمیر و نگهداری در مورد جابجایی مناسب و بازرسی کابل های مقاوم در برابر حرارت

- اطمینان از آگاهی از چالش ها و الزامات خاص این کابل های تخصصی

- روش های ایمنی :

- توسعه و اجرای پروتکل های ایمنی برای کار با سیستم های الکتریکی در محیط های با دمای بالا

- اطمینان حاصل کنید که از تجهیزات حفاظت فردی مناسب (PPE) در طول بازرسی و نگهداری استفاده می شود

استراتژی های پیش بینی نگهداری

- تحلیل داده:

- از داده های تاریخی از بازرسی ها و آزمایش ها برای پیش بینی نقاط خرابی احتمالی استفاده کنید

- پیاده سازی نرم افزار تعمیر و نگهداری پیش بینی برای تجزیه و تحلیل روندها و پیش بینی نیازهای تعمیر و نگهداری

- ادغام با سیستم های گیاهی:

- در صورت امکان، نظارت کابلی را با سیستم های مدیریت کلی کارخانه برای نظارت جامع یکپارچه کنید

تکنیک های بازرسی تخصصی

- نظارت فیبر نوری:

- برای کابلهایی با سنسورهای فیبر نوری یکپارچه، از آنها برای نظارت بر دما و فشار در زمان واقعی استفاده کنید

- تست انتشار آکوستیک:

- در برخی موارد، نظارت صوتی می تواند تخلیه جزئی یا سایر علائم اولیه تخریب کابل را تشخیص دهد.

ارزیابی پایان زندگی

- ارزیابی طول عمر:

- به طور منظم طول عمر باقیمانده کابل ها را بر اساس شرایط و قرار گرفتن در معرض محیطی ارزیابی کنید

- برنامه ریزی جایگزین :

- طرحهای جایگزینی فعال برای کابلهایی که به پایان عمر مورد انتظارشان نزدیک میشوند، توسعه دهید

همکاری فروشنده

- مشاوره سازنده:

- ارتباط باز را با سازندگان کابل برای مشاوره در مورد بهترین شیوه های تعمیر و نگهداری حفظ کنید

- هنگام مواجهه با تخریب غیرمعمول یا مشکلات عملکرد با تولیدکنندگان مشورت کنید

- پشتیبانی فنی:

- از پشتیبانی فنی فروشنده برای رویههای تشخیصی پیچیده یا هنگام اجرای تکنیکهای تعمیر و نگهداری جدید استفاده کنید

پیشرفت مداوم

- تحلیل پس از حادثه:

- پس از هر حادثه یا خرابی مربوط به کابل، تجزیه و تحلیل علت ریشه ای کامل را انجام دهید

- از یافته ها برای بهبود روش های نگهداری و بازرسی استفاده کنید

- بهترین شیوه های صنعت:

- در مورد استانداردهای در حال تحول صنعت و بهترین شیوه ها برای نگهداری کابل مطلع باشید

- در کنفرانس های صنعتی یا کارگاه های آموزشی متمرکز بر مدیریت کابل های صنعتی شرکت کنید

اجرای این شیوه های جامع نگهداری و بازرسی برای به حداکثر رساندن مزایای کابل های مقاوم در برابر حرارت در صنایع فولاد بسیار مهم است. مراقبت مناسب تضمین می کند که این کابل های تخصصی همچنان به عملکرد مطلوب خود ادامه می دهند و نقش حیاتی خود را در پشتیبانی از عملیات تولید فولاد ایمن و کارآمد حفظ می کنند.

با پیروی از این شیوه ها، کارخانه های فولاد می توانند:

- طول عمر کابل های مقاوم در برابر حرارت آنها را افزایش دهید

- خطر خرابی های غیرمنتظره و خرابی های مرتبط را کاهش دهید

- اطمینان از عملکرد ثابت در سیستم های حیاتی

- رعایت استانداردهای ایمنی و عملیاتی

- بازگشت سرمایه در این کابل های تخصصی را بهینه کنید

دقت به کار رفته در نگهداری و بازرسی کابل های مقاوم در برابر حرارت مستقیماً به قابلیت اطمینان کلی، ایمنی و کارایی عملیات کارخانه فولاد کمک می کند و بر اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد تأکید می کند.

14. روندها و نوآوری های آینده در کابل های مقاوم در برابر حرارت

با پیشرفت تکنولوژی و توسعه تقاضای صنعت فولاد، حوزه کابل های مقاوم در برابر حرارت به نوآوری خود ادامه می دهد. این روندها و نوآوریهای آتی بر اهمیت کابلهای مقاوم در برابر حرارت در صنایع فولاد با نوید عملکرد، قابلیت اطمینان و عملکرد بیشتر تأکید میکنند. بیایید برخی از روندهای در حال ظهور و پیشرفت های بالقوه آینده در فناوری کابل های مقاوم در برابر حرارت را بررسی کنیم:

علم مواد پیشرفته

- کامپوزیت های تقویت شده با گرافن:

- ادغام گرافن در مواد کابلی برای اتلاف حرارت و استحکام بالاتر

- پتانسیل کابل های بسیار نازک، بسیار انعطاف پذیر و بسیار مقاوم در برابر حرارت

- کامپوزیت های زمینه سرامیکی (CMCs):

- توسعه عایق کابل با استفاده از کامپوزیت های سرامیکی پیشرفته

- قابلیت تحمل دمای شدید (> 1500 درجه سانتیگراد) در حالی که انعطاف پذیری را حفظ می کند

- متا مواد:

- مواد مهندسی شده با خواصی که در طبیعت یافت نمی شوند

- پتانسیل برای کابل هایی با مقاومت حرارتی و خواص الکتریکی بی سابقه

یکپارچه سازی فناوری نانو

- مواد خود درمانی:

- ترکیب نانوذراتی که می توانند آسیب های جزئی را به طور مستقل ترمیم کنند

- طول عمر کابل را افزایش می دهد و نیازهای تعمیر و نگهداری را کاهش می دهد

- سنسورهای نانو:

- تعبیه نانوحسگرها در ساختارهای کابلی برای نظارت بر زمان واقعی دما، کرنش و خواص الکتریکی

- تعمیر و نگهداری پیش بینی و تشخیص زودهنگام عیب را فعال می کند

- عایق های نانوکامپوزیت:

- توسعه مواد عایق تقویت شده با نانوذرات با مقاومت حرارتی و خواص الکتریکی برتر

فناوری های کابل هوشمند

- فیبر نوری یکپارچه:

- پذیرش گسترده سنسورهای فیبر نوری در ساختارهای کابلی

- نظارت مداوم و توزیع شده دما و کرنش را در طول کل کابل فراهم می کند

- سیستم های مانیتورینگ بی سیم:

- توسعه کابل ها با قابلیت ارتباط بی سیم داخلی

- امکان انتقال بلادرنگ داده در شرایط کابلی بدون سیم کشی اضافی را فراهم می کند

- تشخیص AI-Powered:

- ادغام هوش مصنوعی برای نظارت بر سلامت کابل و تعمیر و نگهداری پیشگویانه

- می تواند خرابی های احتمالی را قبل از وقوع بر اساس تغییرات ظریف در عملکرد کابل پیش بینی کند

پایداری زیست محیطی

- مواد عایق زیستی:

- توسعه مواد مقاوم در برابر دمای بالا به دست آمده از منابع تجدید پذیر

- اثرات زیست محیطی تولید و دفع کابل را کاهش می دهد

- کابل های کاملا قابل بازیافت:

- طراحی کابل های مقاوم در برابر حرارت که به راحتی می توان آنها را به مواد سازنده برای بازیافت جدا کرد

- به نگرانی های زیست محیطی پایان عمر می پردازد

- کابل های برداشت انرژی:

- کابل هایی که می توانند مقدار کمی الکتریسیته را از گرما یا استرس مکانیکی تولید کنند

- پتانسیل برای تامین انرژی سنسورها یا کمک به بهره وری انرژی کارخانه

ویژگی های ایمنی پیشرفته

- پوشش نانو مقاوم در برابر آتش:

- پوشش های بسیار نازک که مقاومت عالی در برابر آتش را بدون به خطر انداختن انعطاف کابل ایجاد می کند

- ایمنی را در مناطق پرخطر کارخانه های فولاد افزایش می دهد

- محافظت Smart Arc Flash:

- کابل هایی با سیستم های یکپارچه برای تشخیص و کاهش رویدادهای فلاش قوس

- ایمنی کارگران را در محیط های پرقدرت بهبود می بخشد

- بازدارنده های غیر سمی شعله:

- توسعه مواد افزودنی مقاوم در برابر شعله بسیار موثر و سازگار با محیط زیست

- ایمنی را بدون اثرات منفی بهداشتی یا زیست محیطی بهبود می بخشد

پیشرفت در طراحی کابل

- کابل های چاپ سه بعدی:

- تولید سفارشی و بر اساس تقاضای کابل های تخصصی مقاوم در برابر حرارت

- امکان نمونهسازی سریع و تولید کابلهای مخصوص کاربرد را فراهم میکند

- کابل های هیبریدی برق-داده:

- ادغام انتقال برق در دمای بالا و ارتباطات داده در یک کابل واحد

- نصب را ساده می کند و نیاز کلی کابل را کاهش می دهد

- هادی های آلیاژی با حافظه شکل :

- استفاده از آلیاژهای حافظه دار که می توانند برای انبساط و انقباض حرارتی خود تنظیم شوند

- تنش و موقعیت بهینه را در شرایط دمایی مختلف حفظ می کند

تکنیک های ساخت بهبود یافته

- فرایندهای اکستروژن مداوم:

- تکنیک های ساخت پیشرفته برای تولید کابل یکنواخت تر و قابل اطمینان تر

- سازگاری و کیفیت کابل های مقاوم در برابر حرارت را بهبود می بخشد

- ساخت افزودنی برای سازه های پیچیده:

- استفاده از فناوری های چاپ سه بعدی برای ایجاد ساختارهای داخلی پیچیده در کابل ها

- طرح های جدید را برای بهبود اتلاف گرما و استحکام مکانیکی فعال می کند

- کنترل خودکار کیفیت:

- پیاده سازی هوش مصنوعی و بینایی ماشین برای کنترل کیفیت در زمان واقعی در طول ساخت

- تضمین کیفیت بالا و تشخیص زودهنگام عیوب

ادغام با Industry 4.0

- کابل های مجهز به اینترنت اشیاء:

- کابل هایی که به طور یکپارچه در اکوسیستم اینترنت اشیاء کارخانه های فولاد ادغام می شوند

- داده های بلادرنگ را برای سیستم های جامع مدیریت کارخانه ارائه می دهد

- تکنولوژی دوقلو دیجیتال:

- ایجاد کپی دیجیتال از سیستم های کابلی برای شبیه سازی پیشرفته و مدل سازی پیش بینی

- امکان بهینه سازی طرح بندی کابل ها و عملکرد در محیط های مجازی قبل از اجرای فیزیکی

- بلاک چین برای مدیریت چرخه حیات کابل:

- استفاده از فناوری بلاک چین برای ردیابی کل چرخه عمر کابل ها از تولید تا دفع

- اصالت را تضمین می کند، نگهداری سوابق نگهداری را بهبود می بخشد و مدیریت زنجیره تامین را بهبود می بخشد

قابلیت های محیطی شدید

- ابررساناهای با دمای فوق العاده بالا:

- توسعه کابل هایی که ابررسانایی را در دماهای بالای موجود در کارخانه های فولاد حفظ می کنند

- می تواند توزیع برق را در محیط های صنعتی با دمای بالا متحول کند

- فرمولاسیون مقاوم در برابر تشعشع :

- کابل هایی که برای مقاومت در برابر دمای بالا و قرار گرفتن در معرض تشعشع طراحی شده اند

- قابل استفاده در فرآیندهای تخصصی تولید فولاد یا در صنایع مجاور هسته ای

- محدوده دمای برودتی تا بالا:

- کابل هایی که می توانند در محدوده دمایی بسیار وسیع کار کنند

- مفید در گیاهان با فرآیندهای دمای بالا و برودتی

این روندها و نوآوریهای آتی در فناوری کابلهای مقاوم در برابر حرارت، نویدبخش افزایش بیشتر قابلیتها و عملکرد سیستمهای الکتریکی در صنایع فولاد است. با توسعه و بلوغ این فناوریها، احتمالاً منجر به موارد زیر خواهد شد:

- قابلیت اطمینان و طول عمر بیشتر سیستم های الکتریکی

- بهبود ویژگی های ایمنی و قابلیت های کاهش خطر

- افزایش بهره وری انرژی و پایداری زیست محیطی

- سیستم های کابلی هوشمندتر و پاسخگو با مفاهیم کارخانه هوشمند ادغام شده است

- قابلیت مقاومت در شرایط شدیدتر که به طور بالقوه فرآیندهای جدید تولید فولاد را ممکن می سازد

پیشرفت مداوم در فناوری کابل های مقاوم در برابر حرارت، اهمیت کابل های مقاوم در برابر حرارت را در صنایع فولاد نه تنها برای عملیات فعلی، بلکه برای تکامل آینده تولید فولاد نیز نشان می دهد. از آنجایی که کارخانههای فولادی به دنبال کارآمدتر، پایدارتر و از نظر فنآوری پیشرفتهتر هستند، نقش این راهحلهای کابلی نوآورانه در ایجاد و حمایت از این تحولات حیاتیتر میشود.

15. نتیجه گیری: تضمین ایمنی و کارایی در صنعت فولاد با کابل های مقاوم در برابر حرارت

همانطور که کاوش جامع خود را در مورد کابل های مقاوم در برابر حرارت در صنعت فولاد به پایان می رسانیم، کاملاً روشن می شود که اهمیت کابل های مقاوم در برابر حرارت در صنایع فولاد قابل اغراق نیست. این قطعات تخصصی نقش محوری در تضمین ایمنی، کارایی و قابلیت اطمینان عملیات تولید فولاد در مواجهه با شرایط سخت دارند.

نکات کلیدی

- حیاتی برای محیط های خشن :

کابل های مقاوم در برابر حرارت برای تحمل دماهای شدید، جو خورنده و تنش های مکانیکی موجود در محیط های تولید فولاد ضروری هستند. توانایی آنها برای عملکرد قابل اعتماد در چنین شرایطی از خرابی و خطرات احتمالی جلوگیری می کند و در نتیجه عملیات مداوم و ایمن را تضمین می کند. - ایمنی پیشرفته:

ادغام کابل های مقاوم در برابر حرارت به طور قابل توجهی ایمنی محل کار را افزایش می دهد. با کاهش خطر آتش سوزی و خرابی های الکتریکی، این کابل ها از کارگران و تجهیزات در برابر حوادث احتمالی محافظت می کنند که در حفظ یک محیط کار ایمن بسیار مهم است. - بازده عملیاتی:

کابل های مقاوم در برابر حرارت با ساختار قوی و عملکرد عالی خود، به کارایی کلی فرآیندهای تولید فولاد کمک می کنند. دوام آنها نیاز به تعویض و نگهداری مکرر را کاهش می دهد و منجر به صرفه جویی در هزینه و جریان تولید بی وقفه می شود. - پیشرفت های تکنولوژیکی:

پیشرفت های مداوم در فناوری کابل منجر به توسعه کابل های انعطاف پذیرتر و مقاوم در برابر حرارت با کارایی بالا شده است. نوآوری هایی مانند مواد عایق بهبود یافته و پایداری حرارتی افزایش یافته، مرزهای مقاومت این کابل ها را افزایش می دهد و ضرورت آنها را در صنعت تقویت می کند. - تأثیر زیست محیطی:

استفاده از کابل های مقاوم در برابر حرارت نیز تاثیرات زیست محیطی مثبتی دارد. طول عمر و قابلیت اطمینان آنها ضایعات و نیاز به جایگزینی مکرر را کاهش می دهد و به شیوه های تولید پایدارتر در صنعت فولاد کمک می کند.

چشم اندازهای آینده

با نگاهی به آینده، نقش کابلهای مقاوم در برابر حرارت در صنعت فولاد با پیشرفت صنعت و مواجهه با چالشهای جدید، حیاتیتر میشود. با پیشرفته تر شدن روش های تولید فولاد و افزایش تقاضا برای استانداردهای ایمنی و راندمان بالاتر، توسعه نسل بعدی کابل های مقاوم در برابر حرارت بسیار مهم خواهد بود.

سرمایه گذاری در تحقیق و توسعه:

سرمایه گذاری مستمر در تحقیق و توسعه برای ایجاد نوآوری در فناوری کابل ضروری است. این نه تنها عملکرد کابل های مقاوم در برابر حرارت را افزایش می دهد، بلکه اطمینان حاصل می کند که آنها نیازهای نوظهور صنعت فولاد را برآورده می کنند.

پذیرش فناوری های هوشمند :

ادغام فناوریهای هوشمند و اینترنت اشیا در کابلهای مقاوم در برابر حرارت میتواند روش نظارت و نگهداری این اجزا را متحول کند. جمعآوری و تجزیه و تحلیل آنی دادهها میتواند به استراتژیهای تعمیر و نگهداری پیشگیرانه منجر شود، خطر خرابی را به حداقل برساند و کارایی عملیاتی را بهینه کند.

اهداف پایداری:

با افزایش نگرانی های زیست محیطی، صنعت فولاد نیاز به اتخاذ شیوه های پایدارتری دارد. کابل های مقاوم در برابر حرارت که با مواد سازگار با محیط زیست و فرآیندهای تولید کارآمد در انرژی طراحی شده اند، نقش مهمی در کمک به صنعت در دستیابی به اهداف پایداری خود خواهند داشت.

در نتیجه، استقرار کابل های مقاوم در برابر حرارت در صنعت فولاد یک عامل حیاتی در حفظ برتری عملیاتی است. توانایی آنها در تحمل شرایط سخت، تضمین ایمنی و افزایش کارایی آنها را ضروری می کند. با پیشرفت صنعت، ادامه نوآوری و سرمایه گذاری استراتژیک در فناوری کابل برای پاسخگویی به تقاضاها و چالش های روزافزون تولید فولاد ضروری خواهد بود.