مقدمه: نقش کابل ها در سیستم های صنعتی

کابل ها ستون فقرات سیستم های صنعتی هستند و انتقال نیرو، داده ها و سیگنال های ضروری برای عملکرد ماشین آلات و فرآیندها را تسهیل می کنند. آنها در تضمین قابلیت اطمینان و کارایی عملیات صنعتی بسیار مهم هستند. با این حال، محیطهای سخت در محیطهای صنعتی اغلب کابلها را در معرض شرایط شدید از جمله دمای بالا قرار میدهند که میتواند عملکرد و ایمنی آنها را به خطر بیندازد. این مقاله اهمیت کابل های مقاوم در برابر حرارت در سیستم های صنعتی بررسی میکند و ترکیب مواد، مزایا و پیشرفتهای تکنولوژی را برجسته میکند.

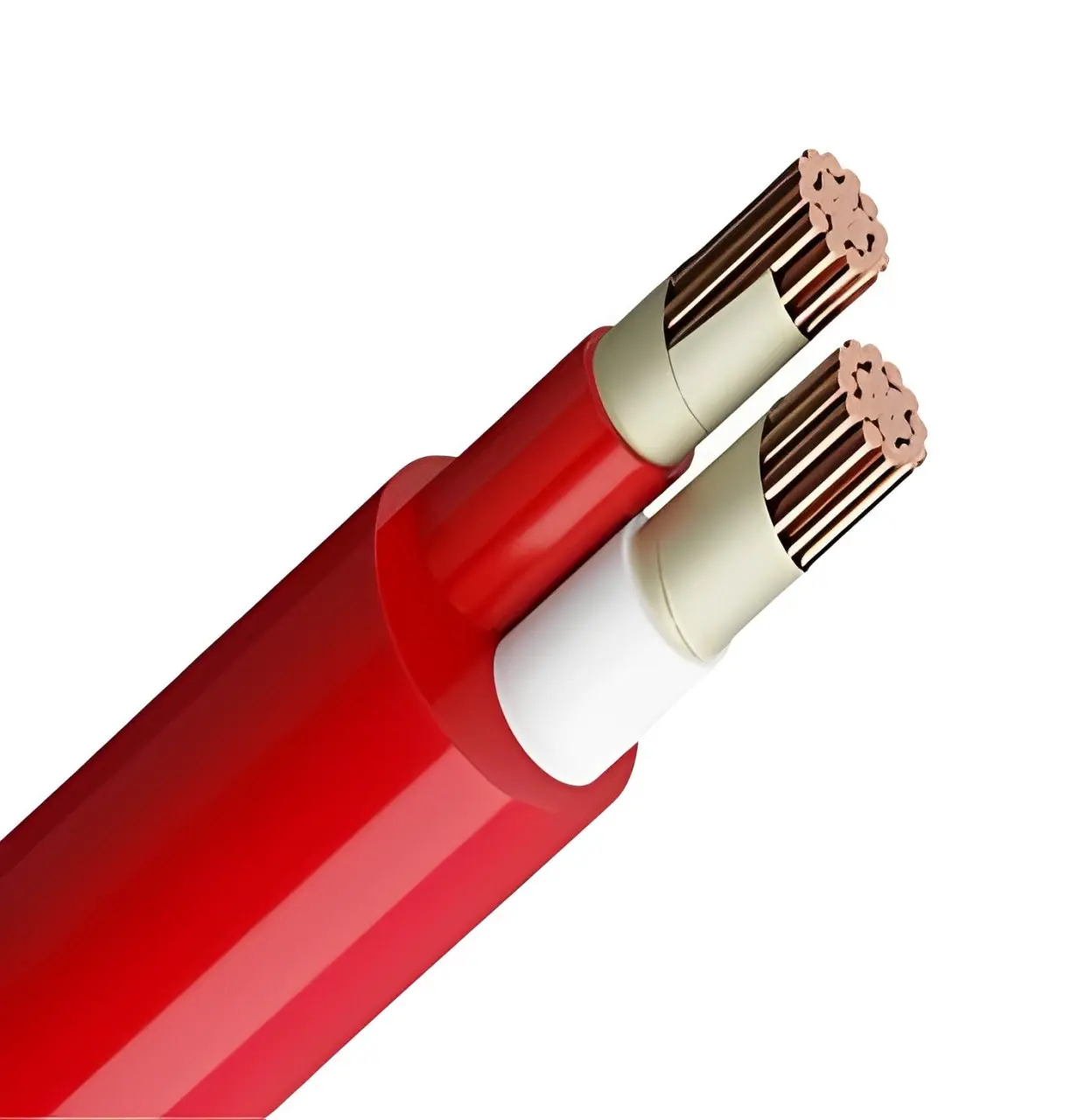

آشنایی با کابل های مقاوم در برابر حرارت

کابلهای مقاوم در برابر حرارت به گونهای طراحی شدهاند که در برابر دماهای بالا بدون کاهش عملکرد خود مقاومت کنند. برخلاف کابلهای استاندارد که ممکن است در اثر حرارت زیاد ذوب شوند یا از کار بیفتند، کابلهای مقاوم در برابر حرارت یکپارچگی ساختاری و عملکرد خود را حفظ میکنند. این کابل ها در محیط هایی که دما بیش از حدی است که کابل های استاندارد می توانند تحمل کنند، ضروری هستند.

ترکیب مواد کابل های مقاوم در برابر حرارت

ترکیب مواد کابلهای مقاوم در برابر حرارت، عاملی حیاتی در توانایی آنها در تحمل دماهای بالا است. مواد کلیدی عبارتند از:

- لاستیک سیلیکونی: لاستیک سیلیکونی که به دلیل پایداری حرارتی و انعطاف پذیری عالی شناخته شده است، معمولاً در عایق کاری و روکش کابل های مقاوم در برابر حرارت استفاده می شود.

- پلی اتیلن متقاطع (XLPE): XLPE به دلیل مقاومت در برابر دمای بالا، خواص عایق الکتریکی و استحکام مکانیکی به طور گسترده ای استفاده می شود.

- فلوروپلیمرها: موادی مانند پلی تترا فلوئورواتیلن (PTFE) و اتیلن تترا فلوئورواتیلن (ETFE) مقاومت در برابر حرارت، بی اثری شیمیایی و اصطکاک کم دارند.

- فیبر شیشه ای: فیبر شیشه که اغلب به عنوان یک ماده تقویت کننده استفاده می شود، پایداری حرارتی و استحکام مکانیکی کابل های مقاوم در برابر حرارت را افزایش می دهد.

- نوارهای میکا: میکا به صورت نوار برای ایجاد مقاومت عالی در برابر آتش و عایق در دمای بالا استفاده می شود.

این مواد با دقت انتخاب و ترکیب شده اند تا کابل هایی را ایجاد کنند که می توانند شرایط سخت صنعتی را تحمل کنند.

کاربردهای صنعتی که نیاز به کابل های مقاوم در برابر حرارت دارند

کابل های مقاوم در برابر حرارت در کاربردهای مختلف صنعتی که در آن دماهای بالا رایج است، بسیار مهم هستند. برخی از این کاربردها عبارتند از:

- فولاد و متالورژی: در کارخانه های فولادسازی و ریخته گری، کابل ها در معرض حرارت شدید کوره ها و فلزات مذاب قرار می گیرند.

- تولید شیشه: تولید شیشه شامل فرآیندهایی با دمای بالا است که استفاده از کابل های مقاوم در برابر حرارت را ضروری می کند.

- فرآوری شیمیایی: کارخانه های شیمیایی اغلب در دماهای بالا کار می کنند و به کابل هایی نیاز دارند که در برابر تخریب حرارتی و شیمیایی مقاومت کنند.

- تولید برق: نیروگاه ها، به ویژه نیروگاه هایی که از سوخت های فسیلی یا انرژی هسته ای استفاده می کنند، گرمای قابل توجهی تولید می کنند که کابل های مقاوم در برابر حرارت را ضروری می کند.

- خودرو و هوافضا: موتورها و سیستم های اگزوز در صنایع خودروسازی و هوافضا به کابل هایی نیاز دارند که در برابر دمای بالا مقاومت کنند.

- غذا و آشامیدنی: تجهیزات پخت و پز در صنایع تبدیلی مواد غذایی در دماهای بالا کار می کنند که استفاده از کابل های مقاوم در برابر حرارت را ضروری می کند.

این برنامه ها محیط های متنوعی را نشان می دهند که در آن کابل های مقاوم در برابر حرارت ضروری هستند.

عملکرد در شرایط دمای بالا

عملکرد کابل های مقاوم در برابر حرارت در شرایط دمای بالا با توانایی آنها در حفظ یکپارچگی الکتریکی، استحکام مکانیکی و خواص عایق مشخص می شود. معیارهای کلیدی عملکرد عبارتند از:

- پایداری حرارتی: توانایی مقاومت در برابر تغییرات خواص مواد در دماهای بالا.

- عایق الکتریکی: حفظ مقاومت عایق برای جلوگیری از خطاهای الکتریکی.

- استحکام مکانیکی: حفظ استحکام کششی و انعطاف پذیری با وجود قرار گرفتن در معرض حرارت زیاد.

- مقاومت در برابر آتش: قابلیت جلوگیری از انتشار شعله و به حداقل رساندن انتشار گازهای سمی در هنگام آتش سوزی.

این ویژگی های عملکرد تضمین می کند که کابل های مقاوم در برابر حرارت می توانند به طور قابل اعتماد و ایمن در محیط های صنعتی پر تقاضا کار کنند.

مزایای ایمنی کابل های مقاوم در برابر حرارت

یکی از مزیتهای اصلی کابلهای مقاوم در برابر حرارت، ایمنی بیشتر آنها است. دماهای بالا می تواند باعث تخریب کابل های استاندارد شده و منجر به اتصال کوتاه، آتش سوزی و خرابی تجهیزات شود. کابل های مقاوم در برابر حرارت این خطرات را با موارد زیر کاهش می دهند:

- جلوگیری از ذوب : توانایی آنها در تحمل دماهای بالا از ذوب شدن عایق جلوگیری می کند که در غیر این صورت می تواند هادی های زنده را در معرض دید قرار دهد و اتصال کوتاه ایجاد کند.

- مقاومت در برابر آتش: بسیاری از کابل های مقاوم در برابر حرارت به گونه ای طراحی شده اند که در برابر شعله مقاوم باشند و خطر گسترش آتش را در صورت بروز خطای الکتریکی کاهش دهند.

- مقاومت شیمیایی: مقاومت در برابر مواد شیمیایی و مواد خورنده که اغلب در محیط های صنعتی یافت می شوند، با جلوگیری از خرابی عایق، ایمنی را بیشتر می کند.

- کاهش انتشارات سمی: در صورت آتش سوزی، کابل های مقاوم در برابر حرارت اغلب گازهای سمی کمتری در مقایسه با کابل های استاندارد منتشر می کنند که ایمنی پرسنل را بهبود می بخشد.

این مزایای ایمنی، کابل های مقاوم در برابر حرارت را به یک جزء حیاتی در حفظ عملیات صنعتی ایمن تبدیل می کند.

دوام و ماندگاری در محیط های صنعتی

کابل های مقاوم در برابر حرارت به دلیل دوام و طول عمر خود حتی در سخت ترین محیط های صنعتی شناخته شده اند. عواملی که در افزایش طول عمر آنها نقش دارند عبارتند از:

- مواد با کیفیت بالا: استفاده از مواد پیشرفته مانند سیلیکون، فلوروپلیمرها و XLPE تضمین می کند که کابل ها می توانند در برابر چرخه حرارتی مکرر و استرس مکانیکی مقاومت کنند.

- ساختار مقاوم: کابل های مقاوم در برابر حرارت اغلب با موادی مانند فیبر شیشه ای و نوارهای میکا تقویت می شوند که یکپارچگی ساختاری آنها را افزایش می دهد.

- مقاومت در برابر عوامل محیطی: این کابل ها به گونه ای طراحی شده اند که نه تنها در برابر دمای بالا بلکه در برابر رطوبت، مواد شیمیایی و سایش مقاومت کنند.

دوام و طول عمر کابل های مقاوم در برابر حرارت، نیاز به تعویض مکرر را کاهش می دهد و به صرفه جویی در هزینه و بهره وری عملیاتی کمک می کند.

کارایی هزینه در طول زمان

در حالی که کابل های مقاوم در برابر حرارت ممکن است هزینه اولیه بالاتری در مقایسه با کابل های استاندارد داشته باشند، اما در طول زمان کارایی قابل توجهی را ارائه می دهند. مزایا عبارتند از:

- کاهش هزینه های تعمیر و نگهداری : دوام و قابلیت اطمینان کابل های مقاوم در برابر حرارت منجر به مداخلات تعمیر و نگهداری و جایگزینی کمتری می شود.

- به حداقل رساندن زمان خاموشی: عملکرد قابل اعتماد در شرایط دمای بالا خطر خرابی کابل را کاهش می دهد و از توقف پرهزینه در عملیات صنعتی جلوگیری می کند.

- بهره وری انرژی: بهبود خواص عایق می تواند کارایی انرژی را افزایش داده و هزینه های عملیاتی را کاهش دهد.

- صرفه جویی درازمدت: طول عمر طولانی کابل های مقاوم در برابر حرارت باعث صرفه جویی طولانی مدت می شود و سرمایه اولیه را جبران می کند.

این مزیت های اقتصادی مقرون به صرفه بودن استفاده از کابل های مقاوم در برابر حرارت در سیستم های صنعتی را برجسته می کند.

استانداردهای نظارتی برای کابل های مقاوم در برابر حرارت

کابل های مقاوم در برابر حرارت باید با استانداردهای مختلف نظارتی مطابقت داشته باشند تا ایمنی و عملکرد آنها تضمین شود. استانداردهای کلیدی عبارتند از:

- IEC 60331: روش های تست مقاومت کابل ها در برابر آتش را مشخص می کند.

- UL 44: سیم ها و کابل های عایق حرارتی را برای استفاده در مکان های خشک و مرطوب، از جمله مواردی که مقاومت در برابر دمای بالا دارند، پوشش می دهد.

- EN 50200: مقاومت در برابر آتش را با ضربه مکانیکی آزمایش می کند.

- ISO 6722: الزامات کابل های وسایل نقلیه جاده ای، از جمله کابل هایی که در معرض دماهای بالا هستند را مشخص می کند.

رعایت این استانداردها تضمین می کند که کابل های مقاوم در برابر حرارت، معیارهای ایمنی و عملکرد لازم را برآورده می کنند.

مقایسه کابل های مقاوم در برابر حرارت با کابل های استاندارد

کابل های مقاوم در برابر حرارت، مزایای متعددی نسبت به کابل های استاندارد دارند، به خصوص در محیط های با دمای بالا. تفاوت های کلیدی عبارتند از:

- تحمل دما: کابل های مقاوم در برابر حرارت، برخلاف کابل های استاندارد، می توانند دمای بسیار بالاتری را بدون تخریب تحمل کنند.

- ترکیب مواد: استفاده از مواد پیشرفته مانند سیلیکون و فلوروپلیمرها در کابل های مقاوم در برابر حرارت، خواص حرارتی و مکانیکی برتری را فراهم می کند.

- ویژگی های ایمنی : افزایش مقاومت در برابر آتش و کاهش انتشار سموم، کابل های مقاوم در برابر حرارت را برای استفاده در محیط های صنعتی ایمن تر می کند.

- طول عمر: ساختار قوی و مواد به کار رفته در کابل های مقاوم در برابر حرارت باعث طول عمر بیشتر در مقایسه با کابل های استاندارد می شود.

این تفاوت ها بر مناسب بودن کابل های مقاوم در برابر حرارت برای کاربردهای صنعتی سخت تاکید می کند.

بهترین روشهای نصب برای کابلهای مقاوم در برابر حرارت

نصب مناسب کابل های مقاوم در برابر حرارت برای اطمینان از عملکرد بهینه و طول عمر آنها بسیار مهم است. بهترین شیوه ها عبارتند از:

- برنامه ریزی قبل از نصب : شرایط محیطی و دما را برای انتخاب نوع کابل و مسیر مسیریابی مناسب ارزیابی کنید.

- پشتیبانی و ایمن سازی کافی: از روش های پشتیبانی و ایمن سازی مناسب برای جلوگیری از استرس و آسیب مکانیکی استفاده کنید.

- شعاع خمش مناسب: برای جلوگیری از آسیب رساندن به کابل، شعاع خمشی توصیه شده توسط سازنده را رعایت کنید.

- اجتناب از لبه های تیز: اطمینان حاصل کنید که کابل ها با لبه های تیز یا سطوح ساینده تماس نداشته باشند.

- اتصالات مناسب: از اتصال دهنده ها و روش های پایانی مناسب برای حفظ یکپارچگی و عملکرد الکتریکی استفاده کنید.

پیروی از این بهترین شیوه ها تضمین می کند که کابل های مقاوم در برابر حرارت به طور قابل اعتماد و ایمن در سیستم های صنعتی کار می کنند.

پروتکل های نگهداری و بازرسی

نگهداری و بازرسی منظم کابل های مقاوم در برابر حرارت برای اطمینان از عملکرد و ایمنی مداوم آنها ضروری است. پروتکل ها عبارتند از:

- بازرسی بصری: به طور مرتب علائم سایش، آسیب یا تخریب را بررسی کنید، به خصوص در مناطق پر استرس.

- آزمایش الکتریکی: آزمایش های الکتریکی دوره ای را برای بررسی مقاومت عایق، تداوم و سایر معیارهای عملکرد انجام دهید.

- نظارت محیطی: شرایط محیطی را برای اطمینان از باقی ماندن آنها در محدوده های مشخص شده کابل کنترل کنید.

- تمیز کردن و نگهداری: اتصالات و پایانه ها را برای حفظ تماس و عملکرد خوب الکتریکی تمیز کنید.

- تعمیرات و تعویض های به موقع : برای جلوگیری از آسیب بیشتر و اطمینان از قابلیت اطمینان سیستم، به هر مشکلی رسیدگی کنید.

اجرای این پروتکل ها به حفظ عملکرد و ایمنی کابل های مقاوم در برابر حرارت در سیستم های صنعتی کمک می کند.

مطالعات موردی: کابل های مقاوم در برابر حرارت در عمل

بررسی کاربردهای واقعی کابل های مقاوم در برابر حرارت، بینش های ارزشمندی را در مورد مزایا و عملکرد آنها ارائه می دهد. مطالعات موردی قابل توجه عبارتند از:

عملیات کارخانه فولاد

در یک کارخانه فولاد، کابل های مقاوم در برابر حرارت به طور گسترده در مناطقی که در معرض دمای بالا هستند، مانند کوره های نزدیک و تجهیزات جابجایی فلز مذاب استفاده می شود. این کابل ها دوام و عملکرد عالی را از خود نشان داده اند و زمان خرابی و هزینه های تعمیر و نگهداری را کاهش می دهند.

نیروگاه تولید برق

یک نیروگاه تولید برق که از سوختهای فسیلی استفاده میکند به کابلهای مقاوم در برابر حرارت متکی است تا دماهای بالای تولید شده توسط بویلرها و توربینها را مدیریت کند. استفاده از این کابل ها ایمنی و راندمان عملیاتی کارخانه را بهبود بخشیده است.

خودروسازی

در ساخت خودرو از کابل های مقاوم در برابر حرارت در محفظه موتور و سیستم های اگزوز استفاده می شود. این کابل ها در برابر دماهای بالای تولید شده توسط موتورها و گازهای خروجی مقاومت می کنند و تضمین می کنند

عملکرد و ایمنی قابل اعتماد

این مطالعات موردی نقش حیاتی کابل های مقاوم در برابر حرارت را در کاربردهای مختلف صنعتی برجسته می کند.

نوآوری ها و پیشرفت ها در فناوری کابل های مقاوم در برابر حرارت

پیشرفتها در مواد و فرآیندهای ساخت به افزایش عملکرد و قابلیتهای کابلهای مقاوم در برابر حرارت ادامه میدهد. نوآوری های کلیدی عبارتند از:

- مواد عایق پیشرفته: توسعه مواد جدید با خواص حرارتی و مکانیکی برتر.

- مقاومت در برابر آتش افزایش یافته: بهبود خواص مقاوم در برابر آتش برای افزایش ایمنی در صورت بروز خطاهای الکتریکی.

- تکنولوژی نانو: استفاده از نانومواد برای افزایش پایداری حرارتی و استحکام مکانیکی.

- کابل های هوشمند: ادغام حسگرها و فناوری های نظارتی برای ارائه داده های بلادرنگ در مورد عملکرد کابل و شرایط محیطی.

این نوآوریها باعث تکامل کابلهای مقاوم در برابر حرارت میشوند و آنها را کارآمدتر و قابل اعتمادتر میکنند.

نتیجه گیری: اهمیت کابل های مقاوم در برابر حرارت در سیستم های صنعتی

اهمیت کابل های مقاوم در برابر حرارت در سیستم های صنعتی قابل اغراق نیست. توانایی آنها در تحمل دماهای بالا، افزایش ایمنی و ارائه عملکرد قابل اعتماد آنها را در کاربردهای مختلف صنعتی ضروری می کند. با درک ترکیب مواد، کاربردها، مزایا و پیشرفتها، متخصصان صنعت میتوانند تصمیمگیری آگاهانه برای اطمینان از قابلیت اطمینان و ایمنی عملیات خود بگیرند. با ادامه پیشرفت فناوری، کابل های مقاوم در برابر حرارت نقش مهمی در آینده سیستم های صنعتی ایفا خواهند کرد.