مقالات کابل آن

بررسی تولید کابل های مقاوم در برابر آب

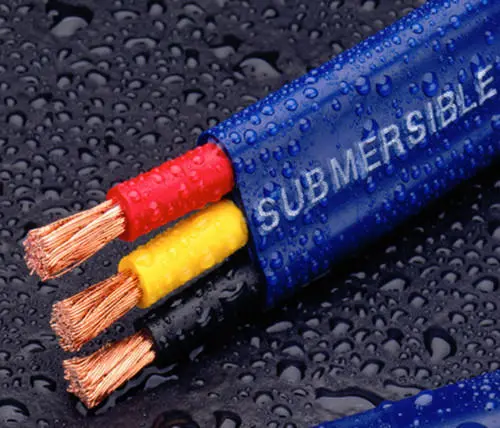

در دنیایی که به طور فزاینده ای متصل می شویم، قابلیت اطمینان سیستم های الکتریکی و ارتباطی بسیار مهم است. در قلب این سیستم ها کابل ها قرار دارند – قهرمانان گمنامی که انتقال نیرو و داده ها را تسهیل می کنند. با این حال، همه محیط ها نسبت به کابل های استاندارد قابل قبول نیستند. کابل های مقاوم در برابر آب را وارد کنید، یک نوآوری مهم در زمینه تولید کابل. در این مقاله مخیواهیم به بررسی تولید کابل های مقاوم در برابر آب بپردازیم ، با ما در این مقاله همراه باشید.

بررسی تولید کابل های مقاوم در برابر آب نقش حیاتی این اجزای تخصصی را در حصول اطمینان از عملیات بی وقفه در صنایع مختلف نشان می دهد. از کاربردهای دریایی گرفته تا تاسیسات زیرزمینی، کابل های مقاوم در برابر آب برای محافظت در برابر نفوذ رطوبت ضروری هستند که می تواند منجر به اتصال کوتاه، خوردگی و در نهایت خرابی سیستم شود.

اهمیت کابل های مقاوم در برابر آب را نمی توان نادیده گرفت. آنها خطوط حیاتی هستند که زیرساختهای ما را در محیطهای چالشبرانگیز، از سکوهای نفتی فراساحلی که با اسپریهای دریایی دائمی مبارزه میکنند تا مراکز داده زیرزمینی که نیاز به حفاظت در برابر آبهای زیرزمینی دارند، حفظ میکنند. همانطور که عمیق تر به این موضوع می پردازیم، فرآیندها، مواد و فناوری های پیچیده ای را کشف خواهیم کرد که این کابل ها را در دنیای مدرن ما ضروری می کند.

2. توسعه تاریخی فناوری کابل مقاوم در برابر آب

سفر بررسی تولید کابل های مقاوم در برابر آب ما را در زمان به عقب می برد و تحولی شگفت انگیز از فناوری و نوآوری را آشکار می کند. نیاز به کابل های مقاوم در برابر آب در روزهای اولیه سیستم های الکتریکی، به ویژه در کاربردهای دریایی و معدنی آشکار شد.

در اواخر قرن نوزدهم، اولین کابل های تلگراف زیر آب گذاشته شد که نشانگر آغاز فناوری کابل های مقاوم در برابر آب بود. این کابل های اولیه با گوتاپرکا، یک ماده لاتکس طبیعی عایق بندی شده بودند که درجاتی از مقاومت در برابر آب را فراهم می کرد. با این حال، آنها از کامل بودن فاصله زیادی داشتند و اغلب در طول زمان تسلیم آسیب آب می شدند.

قرن بیستم شاهد پیشرفت های چشمگیری در فناوری کابل بود. معرفی مواد مصنوعی مانند پلی اتیلن و پی وی سی در دهه 1930 و 1940 انقلابی در عایق کابل ایجاد کرد. این مواد در مقایسه با پیشینیان طبیعی خود مقاومت و دوام بهتری در برابر آب داشتند.

دهه های 1960 و 1970 شاهد جهش دیگری با توسعه پلی اتیلن شبکه ای (XLPE) بودیم. این ماده دارای مقاومت عالی در برابر آب و خواص حرارتی است که آن را برای کاربردهای زیر آب و زیرزمینی ایده آل می کند.

با ورود به عصر دیجیتال، تقاضا برای کابلهای پیچیدهتر مقاوم در برابر آب افزایش یافت. ظهور فناوری فیبر نوری در دهه 1970 چالش های جدیدی را در ایجاد طرح های مقاوم در برابر آب برای این الیاف شیشه ای ظریف ایجاد کرد.

امروزه بررسی تولید کابل های مقاوم در برابر آب زمینه بسیار پیشرفته ای را نشان می دهد، با تحقیقات مداوم در مورد نانومواد و پلیمرهای هوشمند که نویدبخش کابل های مقاوم تر و کارآمدتر در برابر آب برای آینده است.

3. مواد مورد استفاده در تولید کابل های مقاوم در برابر آب

کارایی کابل های مقاوم در برابر آب تا حد زیادی به مواد استفاده شده در ساخت آنها بستگی دارد. بررسی تولید کابل های مقاوم در برابر آب از مجموعهای از مواد پرده برداری میکند که هر کدام هدف خاصی را در ایجاد کابلی ضدآب و بادوام انجام میدهند.

- هادی ها: معمولاً از مس یا آلومینیوم ساخته می شوند، اینها هسته کابل هستند که مسئول حمل جریان الکتریکی یا سیگنال های داده هستند.

- عایق اولیه: موادی مانند پلی اتیلن متقاطع (XLPE)، لاستیک اتیلن پروپیلن (EPR) یا پلی وینیل کلراید (PVC) برای عایق کاری هادی ها استفاده می شود. این مواد دارای عایق الکتریکی عالی هستند و به مقاومت در برابر آب کمک می کنند.

- مواد مسدود کننده آب: این مواد برای جلوگیری از حرکت آب در طول کابل در صورت شکسته شدن کت بیرونی بسیار مهم هستند. مواد متداول مسدود کننده آب عبارتند از:

- پودرها یا نوارهای متورم آب

- ژل های مبتنی بر نفت

- ترکیبات خشک مسدود کننده آب

- محافظ: سپرهای فلزی ساخته شده از نوار مسی یا فویل آلومینیومی در برخی از کابل ها برای جلوگیری از تداخل الکترومغناطیسی استفاده می شود.

- زره: در کابلهایی که برای محیطهای خشن طراحی شدهاند، زرههای ساخته شده از سیمها یا نوارهای فولادی حفاظت مکانیکی بیشتری را فراهم میکنند.

- ژاکت بیرونی: لایه نهایی دفاع در برابر نفوذ آب که معمولاً از موادی مانند پلی اتیلن، پی وی سی یا پلی اورتان ترموپلاستیک (TPU) ساخته شده است. این مواد به دلیل خواص عالی در برابر آب و دوام آنها انتخاب شده اند.

انتخاب و ترکیب این مواد در بررسی تولید کابل های مقاوم در برابر آب حیاتی است. مهندسان هنگام انتخاب مواد برای تولید کابل های مقاوم در برابر آب باید عواملی مانند محیط عملیاتی مورد نظر، انعطاف پذیری مورد نیاز و استانداردهای صنعتی خاص را در نظر بگیرند.

4. ویژگی های کلیدی کابل های مقاوم در برابر آب

هنگام بررسی تولید کابل های مقاوم در برابر آب، چندین ویژگی کلیدی آنها را از کابل های استاندارد متمایز می کند:

- ساختار مقاوم در برابر آب: ویژگی اصلی کابل های مقاوم در برابر آب، توانایی آنها در جلوگیری از ورود آب است. این امر از طریق چندین لایه حفاظتی و طراحی های تخصصی به دست می آید.

- دوام: این کابل ها برای مقاومت در برابر محیط های خشن، از جمله قرار گرفتن در معرض آب شور، مواد شیمیایی و دمای شدید ساخته شده اند.

- انعطاف پذیری: با وجود ساختار قوی، بسیاری از کابل های مقاوم در برابر آب از انعطاف پذیری بالایی برخوردار هستند که برای نصب در فضاهای تنگ یا کاربردهای دینامیکی ضروری است.

- مقاومت در برابر خوردگی: مواد مورد استفاده در کابل های مقاوم در برابر آب به دلیل توانایی آنها در مقاومت در برابر خوردگی، حتی زمانی که در معرض رطوبت در مدت طولانی قرار می گیرند، انتخاب می شوند.

- مقاومت در برابر اشعه ماوراء بنفش: برای کابل های مورد استفاده در کاربردهای فضای باز، مقاومت در برابر اشعه ماوراء بنفش یک ویژگی حیاتی برای جلوگیری از تخریب ناشی از قرار گرفتن در معرض نور خورشید است.

- مقاومت در برابر آتش: بسیاری از کابل های مقاوم در برابر آب نیز دارای ویژگی های مقاوم در برابر آتش هستند که استانداردهای ایمنی را برای کاربردهای مختلف برآورده می کنند.

- مقاومت در برابر سایش: روکش های بیرونی این کابل ها برای مقاومت در برابر سایش و پارگی فیزیکی طراحی شده اند که برای تاسیسات زیرزمینی یا زیر آب بسیار مهم است.

- عملکرد الکتریکی: علیرغم لایههای محافظ اضافی، کابلهای مقاوم در برابر آب ویژگیهای الکتریکی عالی را حفظ میکنند و از انتقال کارآمد برق یا دادهها اطمینان میدهند.

- مقاومت شیمیایی: در کاربردهای صنعتی، این کابل ها اغلب نیاز به مقاومت در برابر مواد شیمیایی، روغن ها و حلال های مختلف دارند.

- طول عمر: کابل های مقاوم در برابر آب برای افزایش طول عمر، حتی در محیط های چالش برانگیز، طراحی شده اند و نیاز به تعویض مکرر را کاهش می دهند.

این ویژگیها کابلهای مقاوم در برابر آب را در کاربردهای متعددی که کابلهای استاندارد به سرعت از کار میافتند، ضروری میسازد. بررسی تولید کابل های مقاوم در برابر آب نشان می دهد که چگونه هر یک از این ویژگی ها به دقت در طراحی کابل مهندسی شده اند تا از قابلیت اطمینان و عملکرد در شرایط سخت اطمینان حاصل شود.

5. فرآیند تولید: مروری گام به گام

بررسی تولید کابل های مقاوم در برابر آب فرآیند ساخت پیچیده و دقیقی را نشان می دهد. در اینجا یک مرور گام به گام از نحوه تولید این کابل های تخصصی به طور معمول آورده شده است:

- آماده سازی هادی:

- فرآیند با تهیه هادی معمولا مسی یا آلومینیومی آغاز می شود.

- فلز به سیم هایی با قطر مورد نیاز کشیده می شود.

- برای هادی های چند رشته ای، سیم های مجزا به هم می پیچند.

- عایق اولیه:

- هادی از یک اکسترودر عبور داده می شود که مواد عایق اولیه را اعمال می کند (به عنوان مثال، XLPE، EPR).

- سپس عایق سرد و جامد می شود.

- کاربرد لایه مسدود کننده آب:

- نوارها یا پودرهای متورم آب در اطراف هادی عایق زده می شود.

- برای کابل های پر شده با ژل، ژل مسدود کننده آب در این مرحله تزریق می شود.

- محافظ (در صورت نیاز):

- یک سپر فلزی، معمولاً نوار مسی یا فویل آلومینیومی، به دور هسته عایق شده و مسدود شده از آب پیچیده شده است.

- کاربرد ژاکت داخلی:

- ممکن است یک ژاکت داخلی برای محافظت بیشتر روی هسته محافظ اکسترود شود.

- زره پوش (در صورت نیاز):

- برای کابل هایی که نیاز به حفاظت مکانیکی اضافی دارند، یک لایه سیم یا نوار فولادی اعمال می شود.

- اکستروژن ژاکت بیرونی:

- لایه محافظ نهایی، ژاکت بیرونی، بر روی مجموعه کابل اکسترود شده است.

- این ژاکت معمولا از مواد مقاوم در برابر آب مانند پلی اتیلن یا TPU ساخته شده است.

- خنک کننده و تنظیم:

- کابل برای تنظیم ژاکت بیرونی از یک مخزن خنک کننده عبور می کند.

- آزمایش:

- کابل تمام شده از نظر مقاومت در برابر آب، عملکرد الکتریکی و خواص مکانیکی تحت آزمایش های دقیق قرار می گیرد.

- قرقره کردن:

- کابل تکمیل شده برای ذخیره سازی و حمل و نقل روی قرقره های بزرگ پیچیده می شود.

در طول این فرآیند، اقدامات کنترل کیفیت برای اطمینان از مطابقت کابل با مشخصات مورد نیاز اجرا می شود. بررسی تولید کابل های مقاوم در برابر آب اهمیت دقت و توجه به جزئیات را در هر مرحله از تولید برای ایجاد یک محصول قابل اعتماد و مقاوم در برابر آب برجسته می کند.

6. انواع کابل های مقاوم در برابر آب

بررسی تولید کابل های مقاوم در برابر آب طیف متنوعی از انواع کابل ها را نشان می دهد که هر کدام برای کاربردها و محیط های خاص طراحی شده اند. در اینجا برخی از دسته بندی های اصلی آورده شده است:

- کابل های دریایی:

- برای استفاده در محیط های آب شور طراحی شده است.

- دارای عایق و ژاکت های قوی برای مقاومت در برابر قرار گرفتن در معرض رطوبت مداوم.

- اغلب شامل زره های اضافی برای محافظت در برابر حیات دریایی و خطرات زیر آب است.

- کابل های زیرزمینی:

- برای کاربردهای دفن مستقیم استفاده می شود.

- برای جلوگیری از مهاجرت رطوبت در طول کابل از مواد مسدود کننده آب استفاده کنید.

- اغلب دارای طرح های مقاوم در برابر جوندگان هستند.

- کابل های پمپ شناور:

- به طور ویژه برای استفاده با پمپ های زیر آب طراحی شده است.

- می تواند غوطه ور شدن مداوم و فشار بالای آب را تحمل کند.

- کابل های فیبر نوری مقاوم در برابر آب:

- برای انتقال داده های زیر آب یا زیرزمینی استفاده می شود.

- دارای مواد مسدود کننده آب و ژاکت های بیرونی قوی برای محافظت از فیبر نوری ظریف.

- کابل های برق مقاوم در برابر آب:

- برای انتقال نیروی الکتریکی در محیط های مرطوب استفاده می شود.

- محدوده کاربردهای ولتاژ پایین تا ولتاژ بالا.

- کابل های کنترل مقاوم در برابر آب:

- برای کنترل و ابزار دقیق در محیط های مرطوب یا زیر آب استفاده می شود.

- اغلب دارای چندین جفت رسانا در یک کابل واحد هستند.

- کابل های کواکسیال مقاوم در برابر آب:

- برای انتقال سیگنال های الکتریکی با فرکانس بالا در شرایط مرطوب استفاده می شود.

- رایج در سیستم های ارتباطی دریایی.

- کابل های هیبریدی مقاوم در برابر آب:

- انواع کابل های مختلف (مانند برق و فیبر نوری) را در یک بسته مقاوم در برابر آب ترکیب کنید.

- مورد استفاده در برنامه هایی که هم نیاز به برق و هم انتقال داده دارند.

- کابل های انعطاف پذیر مقاوم در برابر آب:

- طراحی شده برای کاربردهایی که نیاز به حرکت مکرر یا خم شدن در شرایط مرطوب دارند.

- رایج در توربین های بادی دریایی و کشتی های دریایی.

- کابل های معدنی مقاوم در برابر آب:

- مورد استفاده در عملیات معدنکاری زیرزمینی.

- دارای طراحی های قوی برای مقاومت در برابر شرایط سخت و ماشین آلات سنگین.

هر نوع کابل مقاوم در برابر آب برای پاسخگویی به چالش های محیطی خاص و الزامات عملیاتی مهندسی شده است. بررسی تولید کابل های مقاوم در برابر آب نشان می دهد که چگونه سازندگان طرح های خود را برای ارائه عملکرد بهینه در طیف گسترده ای از کاربردها طراحی می کنند.

7. استانداردها و گواهینامه ها برای کابل های مقاوم در برابر آب

در فرآیند بررسی تولید کابل های مقاوم در برابر آب، درک استانداردها و گواهینامه های حاکم بر ساخت و استفاده از آنها بسیار مهم است. این استانداردها تضمین می کنند که کابل های مقاوم در برابر آب معیارهای عملکرد و ایمنی خاصی را دارند. در اینجا برخی از استانداردها و گواهینامه های کلیدی وجود دارد:

- استانداردهای کمیسیون بین المللی الکتروتکنیکی (IEC):

- IEC 60529: درجه بندی حفاظت از نفوذ (IP) را برای محفظه های الکتریکی تعریف می کند.

- IEC 60811: روش های آزمایشی را برای عایق کاری و پوشش مواد کابل ها مشخص می کند.

- استانداردهای انجمن آمریکایی تست و مواد (ASTM):

- ASTM D1248: استاندارد برای قالب گیری و مواد اکستروژن پلاستیک های پلی اتیلن.

- ASTM D2633: روشهای تست استاندارد برای عایقهای گرمانرم و ژاکتهای سیم و کابل.

- استانداردهای لابراتوارهای بیمه (UL):

- UL 44: استاندارد برای سیم ها و کابل های عایق حرارتی.

- UL 1581: استاندارد مرجع برای سیم های برق، کابل ها و سیم های انعطاف پذیر.

- استانداردهای انجمن ملی تولیدکنندگان برق (NEMA):

- NEMA WC 70: کابل های برق با ولتاژ 2000 ولت یا کمتر برای توزیع انرژی الکتریکی.

- استانداردهای اروپایی (EN):

- EN 50288: کابل های فلزی چند عنصری مورد استفاده در ارتباطات و کنترل آنالوگ و دیجیتال.

- استانداردهای سازمان بین المللی استاندارد (ISO):

- ISO 29470: کشتی سازی و سازه های دریایی – کابل کشی زیر آب برای پمپ های شناور.

- مشخصات نظامی (MIL-SPEC):

- MIL-C-915: کابل و سیم، برق، برای استفاده در کشتی.

- گواهینامه های DNV GL:

- تایید نوع برای کاربردهای دریایی و فراساحلی.

- گواهینامه های اداره حمل و نقل آمریکا (ABS):

- گواهینامه های کابل های مورد استفاده در کاربردهای دریایی و دریایی.

- استانداردهای IEEE:

- IEEE 1580: روش توصیه شده برای کابل دریایی برای استفاده در کشتی و سکوهای ثابت یا شناور.

انطباق با این استانداردها از طریق روش های آزمایش دقیق تأیید می شود. سازندگان باید نشان دهند که کابل هایشان از الزامات مشخص شده برای مقاومت در برابر آب، عملکرد الکتریکی، استحکام مکانیکی و دوام برخوردار است یا از آن فراتر می رود.

بررسی تولید کابل های مقاوم در برابر آب نشان می دهد که رعایت این استانداردها نه تنها کیفیت و ایمنی محصول را تضمین می کند، بلکه تجارت جهانی را با ارائه معیارهای شناخته شده جهانی برای عملکرد و قابلیت اطمینان تسهیل می کند.

8. روش های آزمایش برای مقاومت در برابر آب

یکی از جنبههای مهم بررسی تولید کابل های مقاوم در برابر آب، درک روشهای مختلف آزمایشی است که برای تأیید ویژگیهای مقاوم در برابر آب آنها استفاده میشود. این آزمایشها برای شبیهسازی شرایط دنیای واقعی طراحی شدهاند و اطمینان حاصل میکنند که کابلها میتوانند در برابر رطوبت طولانی مدت مقاومت کنند. در اینجا چند روش کلیدی تست وجود دارد:

- تست غوطه وری در آب:

- کابل ها برای مدت معینی در آب غوطه ور می شوند.

- خواص الکتریکی قبل و بعد از غوطه وری اندازه گیری می شود تا هر گونه تخریب تشخیص داده شود.

- تست نفوذ آب:

- نمونه ای از کابل در یک انتها تحت فشار آب قرار می گیرد.

- آزمایش میزان مسافت آب را در طول کابل در یک بازه زمانی معین اندازه گیری می کند.

- تست مقاومت در برابر رطوبت:

- کابل ها برای مدت طولانی در معرض محیط های با رطوبت بالا قرار می گیرند.

- تغییرات در مقاومت عایق برای ارزیابی نفوذ رطوبت اندازه گیری می شود.

- تست فشار هیدرواستاتیک:

- کابل ها برای شبیه سازی شرایط اعماق دریا تحت فشار آب زیاد قرار می گیرند.

- این آزمایش به ویژه برای کابل های زیردریایی مهم است.

- آزمایش اسپری نمک:

- کابل ها برای شبیه سازی شرایط دریایی در معرض محیط نمک پاشی قرار می گیرند.

- این تست مقاومت در برابر خوردگی و یکپارچگی ژاکت بیرونی را ارزیابی می کند.

- تست شوک حرارتی:

- کابل ها به سرعت بین دماهای گرم و سرد در حالی که در معرض رطوبت هستند چرخش می کنند.

- این تست توانایی کابل را برای حفظ مقاومت در برابر آب تحت تغییرات شدید دمایی ارزیابی می کند.

- تست پیری تسریع شده:

- کابل ها در معرض درجه حرارت و رطوبت بالا قرار می گیرند تا استفاده طولانی مدت را شبیه سازی کنند.

- این تست به پیش بینی مقاومت طولانی مدت کابل در برابر آب کمک می کند.

- تست مقاومت عایق:

- مقاومت ماده عایق را در برابر جریان جریان اندازه گیری می کند.

- قبل و بعد از قرار گرفتن در معرض آب برای تشخیص هرگونه تخریب انجام می شود.

- تست مقاومت دی الکتریک:

- برای تست خرابی عایق، ولتاژ بالا را در حین غوطه وری به کابل اعمال می کند.

- تست استرس مکانیکی:

- شامل تست خمش، پیچش و ضربه انجام شده در شرایط مرطوب می باشد.

- توانایی کابل را برای حفظ مقاومت در برابر آب تحت تنش مکانیکی ارزیابی می کند.

این روشهای آزمایش در بررسی تولید کابل های مقاوم در برابر آب بسیار مهم هستند، زیرا دادههای قابل سنجشی را در مورد عملکرد و قابلیت اطمینان کابلها در محیطهای مختلف غنی از رطوبت ارائه میدهند. تولیدکنندگان از این تست ها برای تایید طرح های خود و اطمینان از انطباق با استانداردهای صنعت و مشخصات مشتری استفاده می کنند.

9. چالش ها در تولید کابل های مقاوم در برابر آب

بررسی تولید کابل های مقاوم در برابر آب چالش های متعددی را آشکار می کند که سازندگان در تولید این کابل های تخصصی با آن مواجه هستند. غلبه بر این چالش ها برای اطمینان از قابلیت اطمینان و طول عمر کابل های مقاوم در برابر آب در محیط های پر تقاضا بسیار مهم است. در اینجا برخی از چالش های کلیدی آورده شده است:

- انتخاب مواد:

- یافتن تعادل مناسب بین مقاومت در برابر آب، انعطاف پذیری و دوام.

- اطمینان از سازگاری بین مواد مختلف مورد استفاده در ساخت کابل.

- حفظ خواص الکتریکی:

- حفظ عملکرد الکتریکی بهینه با افزودن ویژگی های مقاوم در برابر آب.

- به حداقل رساندن تلفات سیگنال یا کاهش راندمان انتقال نیرو به دلیل لایه های محافظ اضافی.

- تکنیک های آب بندی:

- توسعه روش های موثر برای آب بندی انتهای کابل ها و جلوگیری از ورود آب در نقاط پایانی.

- تضمین کیفیت آب بندی ثابت در تولید انبوه.

- مقاومت در برابر دما:

- ایجاد کابل هایی که مقاومت آب را در طیف وسیعی از دما حفظ می کنند.

- رسیدگی به مسائل مربوط به انبساط و انقباض حرارتی که می تواند خواص مقاوم در برابر آب را به خطر بیندازد.

- سازگاری شیمیایی:

- طراحی کابل های مقاوم در برابر مواد شیمیایی، روغن ها و حلال های مختلف بدون کاهش مقاومت در برابر آب.

- استحکام مکانیکی:

- ایجاد تعادل بین نیاز به ساخت و ساز مقاوم و مقاوم در برابر آب با نیاز به انعطاف پذیری و سهولت نصب.

- دوام طولانی مدت:

- اطمینان از حفظ خواص مقاوم در برابر آب در طول عمر عملیاتی کابل.

- پیش بینی و کاهش اثرات تخریب طولانی مدت.

- مدیریت هزینه:

- متعادل کردن استفاده از مواد با کارایی بالا و فرآیندهای ساخت پیچیده با مقرون به صرفه بودن.

- کنترل کیفیت:

- اجرای اقدامات کنترل کیفیت دقیق برای اطمینان از عملکرد پایدار مقاوم در برابر آب در طول دوره های تولید بزرگ.

- رعایت مقررات:

- رعایت استانداردها و مقررات متنوع و در حال تحول در صنایع و مناطق مختلف.

- نگرانی های زیست محیطی:

- رسیدگی به اثرات زیست محیطی مواد مورد استفاده در کابل های مقاوم در برابر آب.

- پیچیدگی فرآیند تولید:

- مدیریت افزایش پیچیدگی فرآیند تولید کابل های مقاوم در برابر آب.

- اطمینان از دقت در اعمال چندین لایه و درمان.

- محدودیت های اندازه و وزن:

- توسعه کابل های مقاوم در برابر آب که به طور قابل توجهی بزرگتر یا سنگین تر از کابل های استاندارد نیستند.

- رعایت محدودیتهای اندازه برای کاربردهای خاص با حفظ ویژگیهای مقاوم در برابر آب.

- آزمایش و اعتبار سنجی:

- توسعه و پیاده سازی پروتکل های تست جامع که شرایط دنیای واقعی را به طور دقیق شبیه سازی می کند.

- ایجاد تعادل بین نیاز به آزمایش کامل با جدول زمانی تولید و هزینه ها.

- درخواست های سفارشی سازی:

- برآورده کردن نیازهای مشتریان مختلف برای مقاومت در برابر آب در کاربردها و محیط های مختلف.

- تطبیق طرح ها برای نیازهای خاص صنعت با حفظ خواص اصلی مقاوم در برابر آب.

پرداختن به این چالش ها مستلزم تحقیقات مداوم، نوآوری و همکاری بین دانشمندان مواد، مهندسان برق و متخصصان تولید است. بررسی تولید کابل های مقاوم در برابر آب پیچیدگی این زمینه و تلاش های مستمر مورد نیاز برای بهبود عملکرد و قابلیت اطمینان کابل در محیط های غنی از رطوبت را برجسته می کند.

10. نوآوری در طراحی کابل مقاوم در برابر آب

زمینه بررسی تولید کابل های مقاوم در برابر آب با نوآوری های جدید برای رسیدگی به چالش ها و بهبود عملکرد، به طور مداوم در حال پیشرفت است. در اینجا برخی از آخرین پیشرفت ها در طراحی کابل های مقاوم در برابر آب آورده شده است:

- کاربردهای فناوری نانو:

- ادغام نانوذرات در مواد کابلی برای افزایش مقاومت در برابر آب و دوام.

- توسعه نانو پوششهایی که آبگریزی برتر را ارائه میکنند.

- مواد خود درمانی:

- ادغام پلیمرهای خود ترمیم شونده که می توانند به طور خودکار آسیب های جزئی به ژاکت کابل را ترمیم کنند.

- این فناوری به حفظ مقاومت در برابر آب حتی پس از رخنه های کوچک کمک می کند.

- کابل های هوشمند:

- توسعه کابل هایی با سنسورهای تعبیه شده برای تشخیص نفوذ رطوبت یا آسیب کابل.

- این ویژگی های هوشمند امکان تشخیص زودهنگام مشکلات احتمالی مرتبط با آب را فراهم می کند.

- مواد کامپوزیت پیشرفته:

- استفاده از مواد کامپوزیتی جدید که مقاومت در برابر آب، انعطاف پذیری و استحکام را بهبود می بخشد.

- این مواد اغلب عملکرد بهتری نسبت به راه حل های سنتی تک ماده ارائه می دهند.

- بهبود فن آوری های مسدود کننده آب:

- توسعه ترکیبات موثرتر و سازگار با محیط زیست مسدود کننده آب.

- معرفی پلیمرهای فوق جاذب که می توانند چندین برابر وزن خود آب جذب کنند.

- تکنیک های محافظ پیشرفته:

- اجرای طرح های محافظ جدید که هم حفاظت الکترومغناطیسی و هم مقاومت در برابر آب را بهبود می بخشد.

- مواد مبتنی بر زیست:

- اکتشاف مواد پایدار و مبتنی بر زیست برای روکشهای کابل و عایقهایی که مقاومت خوبی در برابر آب دارند.

- طرح های کابل هیبریدی:

- ایجاد کابل های هیبریدی که قدرت، داده و حتی عناصر فیبر نوری را در یک بسته مقاوم در برابر آب ترکیب می کند.

- تکنیک های اکستروژن پیشرفته:

- توسعه روش های اکستروژن جدید که امکان استفاده دقیق تر از لایه های مقاوم در برابر آب را فراهم می کند.

- کابل های تقویت شده با گرافن:

- ترکیب گرافن در مواد کابلی برای بهبود استحکام، رسانایی و مقاومت در برابر آب.

- پوشش های قابل درمان با اشعه ماوراء بنفش:

- استفاده از پوشش های قابل درمان با اشعه ماوراء بنفش که پوشش های فوری و بسیار بادوام در برابر آب را ارائه می دهند.

- پیشرفت های عایق فوم:

- توسعه تکنیک های جدید عایق فوم که مقاومت در برابر آب و عملکرد الکتریکی را بهبود می بخشد.

- اجزای چاپ سه بعدی:

- استفاده از فناوری چاپ سه بعدی برای ایجاد اجزای کابلی پیچیده و مقاوم در برابر آب.

- راه حل های زره انعطاف پذیر:

- نوآوری در طرحهای زره انعطافپذیر که هم حفاظت مکانیکی و هم مقاومت در برابر آب را بدون به خطر انداختن انعطافپذیری کابل فراهم میکند.

- مواد مقاوم در برابر استرس محیطی (ESCR):

- توسعه مواد با خواص ESCR بالا برای جلوگیری از ترک خوردگی و حفظ مقاومت در برابر آب در محیط های خشن.

این نوآوری ها ماهیت پویای حوزه بررسی تولید کابل های مقاوم در برابر آب را نشان می دهد. با پیشرفت تکنولوژی، میتوان انتظار داشت که راهحلهای پیچیدهتری نیز ظاهر شود که عملکرد و قابلیت اطمینان کابلهای مقاوم در برابر آب را در محیطهای چالشبرانگیز بهبود بخشد.

11. کاربردها در صنایع مختلف

بررسی تولید کابل های مقاوم در برابر آب نقش حیاتی آنها را در صنایع مختلف نشان می دهد. این کابل های تخصصی در بخش های متعددی کاربرد دارند که قرار گرفتن در معرض آب یا رطوبت یک نگرانی مهم است. در اینجا یک مرور کلی از نحوه استفاده صنایع مختلف از کابل های مقاوم در برابر آب آورده شده است:

- صنایع دریایی و فراساحلی:

- سیستم های ارتباطی زیر آب

- توزیع برق در کشتی ها و سکوهای دریایی

- سیستم های کنترل زیر دریا برای اکتشاف نفت و گاز

- بخش انرژی:

- انتقال نیروی زیر آب برای مزارع بادی فراساحلی

- نیروگاه های برق آبی

- تاسیسات انرژی زمین گرمایی

- صنعت معدن:

- سیستم های ارتباطی و برق زیرزمینی

- عملیات پمپ آبگیری

- سیستم های کنترل تجهیزات معدن

- تصفیه فاضلاب:

- کابل های پمپ شناور

- سیستم های کنترل و نظارت در تصفیه خانه ها

- زیرساخت های زیرزمینی برای مدیریت آب

- صنعت خودرو:

- دسته سیم برای وسایل نقلیه در معرض شرایط مرطوب

- سیستم های شارژ وسایل نقلیه الکتریکی

- مخابرات:

- کابل های فیبر نوری زیر آب برای ارتباطات بین قاره ای

- کابل های مدفون برای شبکه های زمینی

- کشاورزی:

- کنترل سیستم آبیاری

- سیستم های پایش دام در محیط های مرطوب

- ساخت و ساز:

- توزیع موقت برق در سایت های ساختمانی

- سیستم های تعبیه شده در سازه های بتنی

- هوافضا:

- سیستم های سیم کشی در هواپیماهای در معرض رطوبت

- سیستم های ارتباطی ماهواره ای

- دفاع:

- سیم کشی شناور نیروی دریایی

- سیستم های دفاعی زیر آب

- الکترونیک وسایل نقلیه آبی خاکی

- نفت و گاز:

- سیستم های تولید زیر دریا

- سیستم های کنترل و قدرت سکوی دریایی

- انرژی های تجدیدپذیر:

- سیم کشی پنل خورشیدی برای نصب در فضای باز

- سیستم های انرژی جزر و مدی

- صنایع غذایی و آشامیدنی:

- سیم کشی برای مناطق شستشو در کارخانه های فرآوری مواد غذایی

- سیستم های تبرید و سردخانه

- بهداشت و درمان:

- تجهیزات تصویربرداری پزشکی در محیط های با رطوبت بالا

- سیم کشی تاسیسات آب درمانی

- سرگرمی و ورزش:

- سیستم های روشنایی و صدا در فضای باز

- دوربین های زیر آب برای ورزش های آبی

کاربردهای متنوع کابل های مقاوم در برابر آب در این صنایع بر اهمیت آن ها در زیرساخت ها و فناوری مدرن تاکید می کند. بررسی تولید کابل های مقاوم در برابر آب نشان میدهد که چگونه این اجزای تخصصی، عملیات را در محیطهایی که کابلهای استاندارد به سرعت از کار میافتند، امکانپذیر میسازد و از قابلیت اطمینان و ایمنی در سیستمهای حیاتی در سراسر جهان اطمینان میدهد.

12. تجزیه و تحلیل مقایسه ای: کابل های مقاوم در برابر آب در مقابل کابل های استاندارد

هنگام بررسی تولید کابل های مقاوم در برابر آب، درک اینکه چگونه آنها با کابل های استاندارد مقایسه می شوند ضروری است. این مقایسه به نشان دادن ویژگی ها و مزایای منحصر به فرد کابل های مقاوم در برابر آب و همچنین محدودیت های آنها کمک می کند. در اینجا یک تحلیل مقایسه ای جامع است:

- محافظت در برابر رطوبت:

- کابل های مقاوم در برابر آب: برای جلوگیری از ورود آب و حفظ عملکرد در محیط های مرطوب طراحی شده اند.

- کابل های استاندارد: محدود یا بدون محافظت در برابر رطوبت، مستعد شکست در هنگام قرار گرفتن در معرض آب.

- دوام:

- کابل های مقاوم در برابر آب: به طور کلی بادوام تر، با ساختار قوی برای مقاومت در برابر محیط های خشن.

- کابل های استاندارد: در شرایط چالش برانگیز، به ویژه در مواردی که رطوبت را در بر می گیرند، دوام کمتری دارند.

- طول عمر:

- کابل های مقاوم در برابر آب: به طور معمول عمر عملیاتی بیشتری در محیط های مرطوب دارند.

- کابل های استاندارد: طول عمر کوتاه تر زمانی که در معرض رطوبت قرار می گیرند، نیاز به تعویض مکرر دارند.

- هزینه:

- کابل های مقاوم در برابر آب: به طور کلی به دلیل مواد تخصصی و فرآیندهای ساخت گران تر هستند.

- کابل های استاندارد: هزینه کمتری دارند، اما ممکن است به دلیل تعویض مکرر در محیط های مرطوب، هزینه های طولانی مدت بیشتری را به همراه داشته باشند.

- انعطاف پذیری:

- کابل های مقاوم در برابر آب: به دلیل لایه های محافظ اضافی می توانند انعطاف کمتری داشته باشند.

- کابل های استاندارد: اغلب انعطاف پذیرتر هستند و در برخی موارد نصب را آسان تر می کنند.

- وزن:

- کابل های مقاوم در برابر آب: معمولاً به دلیل مواد اضافی که برای محافظت از آب استفاده می شود، سنگین تر هستند.

- کابل های استاندارد: به طور معمول سبک تر هستند، که می تواند در کاربردهای خاص مفید باشد.

- عملکرد الکتریکی:

- کابل های مقاوم در برابر آب: خواص الکتریکی را در شرایط مرطوب حفظ می کنند اما ممکن است تلفات سیگنال کمی بالاتر داشته باشند.

- کابل های استاندارد: عملکرد الکتریکی بهینه در شرایط خشک اما به سرعت در معرض رطوبت تخریب می شود.

- محدوده دما:

- کابل های مقاوم در برابر آب: اغلب برای کار در محدوده دمایی وسیع تری از جمله سرما و گرمای شدید طراحی می شوند.

- کابل های استاندارد: ممکن است محدوده دمایی محدودتری داشته باشند، به ویژه در ترکیب با قرار گرفتن در معرض رطوبت.

- مقاومت شیمیایی:

- کابل های مقاوم در برابر آب: اغلب دارای مقاومت بالا در برابر مواد شیمیایی و روغن هستند.

- کابل های استاندارد: به طور کلی در برابر قرار گرفتن در معرض مواد شیمیایی مقاومت کمتری دارند.

- نصب و راه اندازی:

- کابل های مقاوم در برابر آب: ممکن است به تکنیک های نصب تخصصی برای حفظ خواص مقاوم در برابر آب نیاز داشته باشد.

- کابل های استاندارد: به طور کلی نصب آسان تر است، اما نیاز به حفاظت اضافی در محیط های مرطوب دارد.

- رعایت مقررات:

- کابل های مقاوم در برابر آب: استانداردهای خاصی را برای استفاده در محیط های مرطوب یا زیر آب رعایت می کند.

- کابل های استاندارد: ممکن است با مقررات استفاده در مناطق مستعد رطوبت مطابقت نداشته باشد.

- محدوده کاربرد:

- کابل های مقاوم در برابر آب: مناسب برای طیف وسیعی از محیط های چالش برانگیز، از جمله مناطق زیر آب و مناطق با رطوبت بالا.

- کابل های استاندارد: محدود به محیط های خشک یا محافظت شده.

- تعمیر و نگهداری:

- کابل های مقاوم در برابر آب: در شرایط مرطوب به نگهداری کمتری نیاز دارند.

- کابل های استاندارد: زمانی که در محیط های مرطوب استفاده می شود نیاز به بازرسی و نگهداری مکرر دارند.

- فسخ:

- کابل های مقاوم در برابر آب: اغلب برای حفظ مقاومت در برابر آب به روش های پایانی تخصصی نیاز دارند.

- کابل های استاندارد: به طور کلی آسان تر به پایان می رسد، اما ممکن است نیاز به حفاظت اضافی در نقاط اتصال داشته باشد.

- اثرات زیست محیطی:

- کابل های مقاوم در برابر آب: ممکن است به دلیل مواد تخصصی، اثرات زیست محیطی بیشتری داشته باشند، اما جایگزینی کمتر باعث کاهش ضایعات کلی می شود.

- کابل های استاندارد: تاثیر اولیه کمتر بر محیط زیست، اما تاثیر طولانی مدت بالقوه بیشتر در محیط های مرطوب به دلیل تعویض مکرر.

این تحلیل مقایسه ای در بررسی تولید کابل های مقاوم در برابر آب نشان می دهد که در حالی که کابل های مقاوم در برابر آب مزایای قابل توجهی در محیط های چالش برانگیز ارائه می دهند، اما با معاوضه های خاصی نیز همراه هستند. انتخاب بین کابل های مقاوم در برابر آب و کابل های استاندارد به الزامات کاربردی خاص، شرایط محیطی و ملاحظات هزینه طولانی مدت بستگی دارد.

13. تاثیر زیست محیطی تولید کابل مقاوم در برابر آب

بررسی تولید کابل های مقاوم در برابر آب لزوماً شامل بررسی اثرات زیست محیطی آنها می شود. مانند هر فرآیند تولیدی، تولید کابل های مقاوم در برابر آب پیامدهای زیست محیطی مثبت و منفی دارد. در اینجا مروری بر ملاحظات کلیدی زیست محیطی است:

- استخراج مواد خام:

- تولید پلیمرها و فلزات تخصصی مورد استفاده در کابل های مقاوم در برابر آب می تواند اثرات زیست محیطی قابل توجهی از جمله کاهش منابع و مصرف انرژی داشته باشد.

- برخی از مواد مورد استفاده، مانند نرم کننده های خاص، ممکن است خطرات زیست محیطی بالقوه ای داشته باشند.

- فرآیند تولید:

- فرآیند پیچیده ساخت کابل های مقاوم در برابر آب اغلب به انرژی بیشتری در مقایسه با کابل های استاندارد نیاز دارد.

- انتشارات حاصل از فرآیند تولید، از جمله ترکیبات آلی فرار (VOCs)، نیاز به مدیریت دقیق دارد.

- تولید زباله:

- تولید کابل های مقاوم در برابر آب می تواند انواع مختلفی از ضایعات از جمله ضایعات پلاستیکی، براده های فلزی و محصولات جانبی شیمیایی را تولید کند.

- مدیریت صحیح زباله و برنامه های بازیافت برای به حداقل رساندن اثرات زیست محیطی بسیار مهم است.

- طول عمر و فرکانس تعویض:

- کابلهای مقاوم در برابر آب عموماً در محیط های چالش برانگیز طول عمر بیشتری دارند و به طور بالقوه دفعات تعویض و ضایعات مرتبط را کاهش می دهند.

- این طول عمر می تواند بخشی از هزینه های زیست محیطی مرتبط با تولید آنها را جبران کند.

- ملاحظات پایان زندگی:

- ماهیت پیچیده کابل های مقاوم در برابر آب می تواند بازیافت را در مقایسه با کابل های استاندارد چالش برانگیزتر کند.

- توسعه روش های بازیافت موثر برای این کابل های تخصصی یک نگرانی زیست محیطی مداوم است.

- استفاده شیمیایی:

- برخی از درمان های مقاوم در برابر آب ممکن است شامل مواد شیمیایی باشد که در صورت عدم مدیریت صحیح، خطرات زیست محیطی بالقوه ای دارند.

- صنعت به سمت جایگزین های سازگارتر با محیط زیست حرکت می کند.

- بهره وری انرژی:

- در برخی کاربردها، کابلهای مقاوم در برابر آب میتوانند با کاهش خرابیهای سیستم و اتلاف انرژی مرتبط، به بازده انرژی کلی کمک کنند.

- ردپای کربن:

- تولید کابلهای مقاوم در برابر آب به دلیل فرآیندهای تولید انرژی بر اغلب دارای ردپای کربن بالاتری است.

- با این حال، دوام آنها می تواند منجر به کاهش ردپای کربن کلی در طول چرخه عمر محصول شود.

- مصرف آب:

- فرآیند تولید ممکن است به مصرف آب قابل توجهی نیاز داشته باشد، به ویژه برای مراحل خنکسازی و آزمایش.

- حفظ آب و بازیافت در تاسیسات تولیدی ملاحظات مهمی است.

- زیست تخریب پذیری:

- اکثر کابل های مقاوم در برابر آب به دلیل مواد مصنوعی قابل تجزیه زیستی نیستند.

- تحقیقات در مورد مواد سازگار با محیط زیست و زیست تخریب پذیر مقاوم در برابر آب ادامه دارد.

- تأثیر حمل و نقل:

- وزن سنگینتر برخی از کابلهای مقاوم در برابر آب میتواند انتشار آلایندههای مرتبط با حمل و نقل را افزایش دهد.

- اختلال در زیستگاه:

- در کاربردهای زیر آب، نصب کابل های مقاوم در برابر آب می تواند به طور بالقوه اکوسیستم های دریایی را مختل کند.

- برنامه ریزی دقیق و تکنیک های نصب برای به حداقل رساندن این تاثیر ضروری است.

- کمک های زیست محیطی مثبت:

- کابل های مقاوم در برابر آب نقش مهمی در پروژه های انرژی تجدیدپذیر مانند مزارع بادی فراساحلی و سیستم های انرژی جزر و مد دارند و به کاهش وابستگی به سوخت های فسیلی کمک می کنند.

- رعایت مقررات:

- تولیدکنندگان به طور فزاینده ای ملزم به رعایت مقررات زیست محیطی هستند که باعث بهبود فرآیندهای تولید و مواد می شود.

- نوآوری پایدار:

- تحقیقات مداوم در مورد مواد پایدارتر و روشهای تولید کابلهای مقاوم در برابر آب، باعث نوآوری در فناوریهای سازگار با محیط زیست میشود.

بررسی تولید کابل های مقاوم در برابر آب تصویر محیطی پیچیده ای را نشان می دهد. در حالی که این کابل ها در بسیاری از کاربردهای مفید برای محیط زیست نقش مهمی دارند و دوام آنها می تواند ضایعات را کاهش دهد، تولید آنها با چالش های زیست محیطی همراه است. این صنعت به کار در جهت اقدامات پایدارتر ادامه می دهد و نیاز به کابل های مقاوم در برابر آب با کارایی بالا را با مسئولیت زیست محیطی متعادل می کند.

14. روندهای آینده در تولید کابل های مقاوم در برابر آب

همانطور که بررسی تولید کابل های مقاوم در برابر آب را ادامه می دهیم، مهم است که به روندهای نوظهوری که آینده این صنعت را شکل می دهند نگاه کنیم. این روندها منعکس کننده پیشرفت های تکنولوژیکی مداوم، تغییر تقاضای بازار و افزایش آگاهی زیست محیطی است. در اینجا برخی از روندهای کلیدی آینده در تولید کابل های مقاوم در برابر آب آورده شده است:

- مواد پایدار:

- افزایش استفاده از مواد سازگار با محیط زیست و قابل بازیافت در تولید کابل.

- توسعه پلیمرهای زیستی برای ژاکت کابل و عایق.

- فن آوری های کابل هوشمند:

- ادغام سنسورها در کابل ها برای نظارت در زمان واقعی عملکرد و شرایط محیطی.

- توسعه کابل های خود عیب یابی که می تواند ورود یا آسیب آب را شناسایی و گزارش کند.

- پیشرفت های نانوتکنولوژی:

- ترکیب نانومواد برای افزایش مقاومت در برابر آب، دوام و عملکرد الکتریکی.

- توسعه نانو پوششها برای آبگریزی برتر.

- چاپ سه بعدی در تولید کابل:

- استفاده از تکنیک های ساخت افزودنی برای تولید قطعات پیچیده کابل.

- سفارشی سازی طرح های کابل برای کاربردهای خاص با استفاده از فناوری چاپ سه بعدی.

- افزایش انعطاف پذیری:

- توسعه کابلهای مقاوم در برابر آب با انعطاف پذیری بهبود یافته برای نصب آسان تر و استفاده در کاربردهای دینامیک.

- کوچک سازی:

- گرایش به کابل های با قطر کمتر که خواص مقاوم در برابر آب را حفظ می کنند.

- پاسخگویی به تقاضای طرح های فشرده در صنایع مختلف.

- راه حل های کابل هیبریدی:

- افزایش تولید کابل های هیبریدی ترکیبی از توان، داده و فیبر نوری در یک بسته مقاوم در برابر آب.

- رفع نیاز روزافزون به کابل های چند منظوره در سیستم های پیچیده.

- فن آوری های پیشرفته مسدود کردن آب:

- توسعه ترکیبات موثرتر و سازگار با محیط زیست مسدود کننده آب.

- نوآوری در فناوری های مسدود کننده آب خشک برای رفع نیاز به ژل.

- کابل های مقاوم در برابر آب با دمای بالا:

- ایجاد کابل هایی که مقاومت آب را در دمای عملیاتی بالاتر حفظ کنند.

- رفع نیازهای صنایع نوظهور مانند انرژی زمین گرمایی و اکتشاف در اعماق دریا.

- مواد خود درمانی:

- ادغام پلیمرهای خود ترمیم شونده در ژاکت کابل برای ترمیم خودکار آسیب های جزئی.

- افزایش طول عمر و قابلیت اطمینان کابل های مقاوم در برابر آب.

- هوش مصنوعی در تولید:

- استفاده از هوش مصنوعی و یادگیری ماشینی برای بهینه سازی فرآیندهای طراحی و ساخت کابل.

- نگهداری پیش بینی در تاسیسات تولید کابل.

- فن آوری های بازیافت بهبود یافته:

- توسعه روش های کارآمدتر برای بازیافت کابل های پیچیده مقاوم در برابر آب.

- طراحی کابل ها با در نظر گرفتن بازیافت پایان عمر.

- کابل های ارتباطی کوانتومی:

- تحقیق در مورد کابلهای مقاوم در برابر آب که قادر به پشتیبانی از فناوری های ارتباطی کوانتومی هستند.

- انتقال برق بی سیم:

- کاوش راه حل های مقاوم در برابر آب برای انتقال برق بی سیم در محیط های مرطوب.

- کابل های محیطی شدید:

- توسعه کابل هایی که قادر به تحمل فشارهای فوق عمیق دریا و شرایط شدید قطب شمال هستند.

این روندهای آتی در بررسی تولید کابل های مقاوم در برابر آب به سمت یک صنعت پیشرفته تر، از نظر محیط زیست، و همه کاره تر اشاره دارد. با تکامل این روندها، میتوان انتظار داشت کابلهای مقاوم در برابر آب را ببینیم که نه تنها مؤثرتر و بادوامتر هستند، بلکه با اهداف پایداری جهانی و نیازهای فناوری نوظهور همسوتر هستند.

15. نتیجه گیری: پیشرفت ها و آینده کابل های مقاوم در برابر آب

همانطور که سفر بررسی تولید کابل های مقاوم در برابر آب را به پایان می رسانیم، واضح است که این حوزه در خط مقدم نوآوری های تکنولوژیکی قرار دارد و نقشی حیاتی در صنایع متعدد ایفا می کند. پیشرفتهایی که ما بررسی کردهایم، تکامل مداوم فناوری کابل را برای مقابله با چالشهای محیطهای پر تقاضا نشان میدهد.

تولید کابل های مقاوم در برابر آب از روزهای اولیه کابل های تلگراف زیر آب عایق بندی شده با گوتاپرکا فاصله زیادی داشته است. امروزه، ما شاهد طرحهای پیچیدهای هستیم که مواد پیشرفته، فناوری نانو و ویژگیهای هوشمند را در خود جای دادهاند که تا چند دهه پیش غیرقابل تصور بود. این پیشرفت ها نه تنها عملکرد و قابلیت اطمینان کابل های مقاوم در برابر آب را بهبود بخشیده است، بلکه کاربردهای آنها را در بخش های مختلف گسترش داده است.

نکات کلیدی از تحقیقات ما عبارتند از:

- نوآوری در مواد: توسعه پلیمرهای جدید، کامپوزیت ها و مواد تقویت شده نانو به مرزهای مقاومت در برابر آب و دوام ادامه می دهد.

- دقت تولید: تکنیک های پیشرفته تولید، از جمله اکستروژن دقیق و چاپ سه بعدی، طراحی های پیچیده تر و کارآمدتر کابل را امکان پذیر می کند.

- یکپارچه سازی فناوری هوشمند: ادغام حسگرها و قابلیت های خود تشخیصی، کابل ها را از اجزای غیرفعال به عناصر فعال سیستم های نظارت تبدیل می کند.

- ملاحظات زیست محیطی: صنعت به طور فزاینده ای بر روش ها و مواد تولید پایدار تمرکز می کند و اهمیت به حداقل رساندن اثرات زیست محیطی را درک می کند.

- سفارشی سازی و تطبیق پذیری: کابل های مقاوم در برابر آب با نیازهای خاص صنعت سازگارتر می شوند و طرح های هیبریدی برای چندین کارکرد مناسب هستند.

با نگاهی به آینده، بررسی تولید کابل های مقاوم در برابر آب چندین چشم انداز هیجان انگیز را نشان می دهد:

- پتانسیل کابل های خود ترمیم شونده که می توانند به طور خودکار آسیب های جزئی را ترمیم کنند و عمر عملیاتی را در محیط های چالش برانگیز به میزان زیادی افزایش دهند.

- کوچکسازی بیشتر کابلهای مقاوم در برابر آب، امکان استفاده از آنها را در دستگاههای فشرده و پیچیدهتر.

- توسعه مواد زیست تخریب پذیر مقاوم در برابر آب، رسیدگی به نگرانی های زیست محیطی پایان عمر.

- ادغام با فناوریهای نوظهور مانند ارتباطات کوانتومی و انتقال برق بیسیم، که مرزهای جدیدی را در کاربردهای کابل باز میکند.

- افزایش مقاومت در برابر شرایط شدید، پشتیبانی از اکتشاف و عملیات در محیطهایی که قبلاً غیرقابل دسترس بودند.

با این حال، چالش ها همچنان باقی است. صنعت باید به تعادل بهبود عملکرد با مقرون به صرفه بودن ادامه دهد، در مناظر پیچیده نظارتی حرکت کند و به اثرات زیست محیطی فرآیندهای تولید رسیدگی کند.

در نتیجه، بررسی تولید کابل های مقاوم در برابر آب نشان می دهد که این زمینه بسیار فراتر از یک حوزه خاص تولید است. این بخش پویا و نوآوری است که زیربنای زیرساخت های حیاتی را تشکیل می دهد و پیشرفت فناوری را در صنایع متعددی امکان پذیر می کند. همانطور که به جلو می رویم، تکامل مداوم فناوری کابل های مقاوم در برابر آب نقشی حیاتی در شکل دادن به دنیای متصل و مقاوم در برابر آب ما ایفا خواهد کرد.

آینده کابل های مقاوم در برابر آب فقط محافظت در برابر رطوبت نیست. این در مورد ایجاد راه حل های هوشمندتر، کارآمدتر و پایدارتر است که بتواند در برابر چالش های محیط های فردا مقاومت کند. همانطور که تکنولوژی به پیشرفت خود ادامه می دهد، می توانیم انتظار داشته باشیم که کابل های مقاوم در برابر آب به صورت پشت سر هم تکامل پیدا کنند و جزء ضروری در پایه زیرساخت های تکنولوژیکی ما باقی بمانند.