1. مقدمه: مروری بر تولید کابل فیبر نوری

در دنیای به هم پیوسته امروزی، کابل های فیبر نوری ستون فقرات زیرساخت های ارتباطی جهانی ما را تشکیل می دهند. این رشته های نازک شیشه ای یا پلاستیکی که قادر به انتقال حجم وسیعی از داده ها با سرعت نور هستند، ارتباطات راه دور، اتصال به اینترنت و صنایع مختلف دیگر را متحول کرده اند. بررسی نحوه تولید کابل های فیبر نوری ترکیبی شگفتانگیز از فناوریهای پیشرفته، مهندسی دقیق و کنترل کیفیت دقیق را نشان میدهد.

تولید کابلهای فیبر نوری فرآیند پیچیدهای است که شامل مراحل متعددی میشود، از ایجاد پریفرمهای شیشهای فوقالعاده خالص تا کشیدن الیاف نازک مو و مونتاژ آنها در کابلهای مقاوم. این مقاله در هر مرحله از این فرآیند تولید پیچیده، کاوش در مواد، تکنیکها و فناوریهایی را که برای خلق این شگفتیهای مهندسی مدرن گرد هم میآیند، بررسی میکند.

با شروع این سفر در دنیای تولید کابل های فیبر نوری، رازهای پشت ایجاد این بزرگراه های اطلاعاتی را کشف خواهیم کرد. از مواد خام مورد استفاده تا مراحل آزمایش نهایی، ما به درک جامعی از چگونگی به وجود آمدن این اجزای ضروری عصر دیجیتال خود دست خواهیم یافت.

2. مواد اولیه مورد استفاده در تولید کابل فیبر نوری

سفر بررسی نحوه تولید کابل های فیبر نوری با انتخاب مواد اولیه آغاز می شود. قلب کابل فیبر نوری هسته آن است که معمولاً از شیشه سیلیکا فوق خالص ساخته شده است. این شیشه پنجره روزمره شما نیست. این یک ماده فرموله شده خاص با خواص نوری استثنایی است.

سیلیس (سیلیکون دی اکسید)

ماده اولیه اولیه برای کابل های فیبر نوری سیلیس یا دی اکسید سیلیکون (SiO2) است. این ترکیب در طبیعت فراوان است و در ماسه و کوارتز یافت می شود. با این حال، برای تولید فیبر نوری، تولیدکنندگان به سیلیس با بالاترین خلوص – اغلب 99.9999٪ خالص یا بهتر نیاز دارند. این سطح از خلوص برای به حداقل رساندن از دست دادن سیگنال و اطمینان از انتقال بهینه نور در فواصل طولانی بسیار مهم است.

دوپانت

برای اصلاح خواص نوری سیلیس، مواد ناخالص مختلفی در طول فرآیند تولید معرفی میشوند. این ناخالصی ها می توانند ضریب شکست شیشه را افزایش یا کاهش دهند، که برای کنترل نحوه عبور نور از فیبر ضروری است. دوپانت های رایج عبارتند از:

- دی اکسید ژرمانیوم (GeO2): ضریب شکست را افزایش می دهد

- پنتوکسید فسفر (P2O5): ضریب شکست را افزایش می دهد

- فلوئور (F): ضریب شکست را کاهش می دهد

- تری اکسید بور (B2O3): ضریب شکست را کاهش می دهد

پوشش های پلیمری

در حالی که هسته و روکش فیبر از شیشه ساخته شده است، پوشش های محافظ معمولاً از پلیمرهای فرموله شده ویژه ساخته می شوند. این مواد باید به خوبی به شیشه بچسبند، محافظت فیزیکی داشته باشند و انعطاف پذیری را حفظ کنند. مواد پوشش متداول عبارتند از:

- آکریلات ها

- سیلیکون

- پلی آمید

مواد کابل

برای لایه های بیرونی کابل بسته به کاربرد و محیط مورد نظر کابل از مواد مختلفی استفاده می شود:

- الیاف کولار یا آرامید برای استحکام

- پلی اتیلن یا PVC برای ژاکت بیرونی

- ژل ها یا نوارهای ضد آب برای محافظت در برابر رطوبت

- زره فلزی برای محافظت فیزیکی بیشتر در محیط های خشن

انتخاب و کیفیت این مواد اولیه نقش مهمی در عملکرد و دوام کابل فیبر نوری نهایی دارد. همانطور که به بررسی نحوه تولید کابل های فیبر نوری ادامه می دهیم، خواهیم دید که چگونه این مواد به کانال های ارتباطی با کارایی بالا تبدیل می شوند که دنیای دیجیتال ما را قدرت می بخشد.

3. ساخت پیشفرم: هسته کابلهای فیبر نوری

قلب تولید کابل فیبر نوری در ایجاد پریفرم نهفته است – یک میله شیشه ای با قطر بزرگ که به عنوان الگوی فیبر نهایی عمل می کند. این پریفرم حاوی تمام ساختارها و مواد لازم است که در نهایت به هسته و روکش فیبر نوری تبدیل می شود. بررسی نحوه تولید کابل های فیبر نوری نشان می دهد که ساخت پریفرم شاید حیاتی ترین و از نظر فناوری پیشرفته ترین مرحله در کل فرآیند باشد.

اهمیت پریفرم

پریفرم اساساً یک نسخه کوچک شده از فیبر نهایی است که معمولاً چندین سانتی متر قطر و تا یک متر طول دارد. این شامل مشخصات دقیق ضریب شکست و ترکیب مواد است که هنگامی که پریفرم به الیافی به طول هزاران متر کشیده می شود حفظ می شود.

روشهای ساخت پیشفرم

روش های مختلفی برای ساخت پریفرم استفاده می شود که هر کدام مزایا و کاربردهای خاص خود را دارند. سه تکنیک اصلی عبارتند از:

- رسوب بخار شیمیایی اصلاح شده (MCVD)

- رسوب بخار خارج (OVD)

- رسوب محوری فاز بخار (VAD)

هدف هر یک از این روش ها ایجاد یک پریفرم با خواص نوری مطلوب، حداقل ناخالصی ها و هندسه دقیق است. انتخاب روش اغلب به عواملی مانند نوع فیبر تولید شده، مقیاس تولید و ویژگی های نوری خاص مورد نیاز بستگی دارد.

ملاحظات کلیدی در ساخت پریفرم

هنگام بررسی نحوه تولید کابل های فیبر نوری، چندین عامل مهم در طول ساخت پریفرم نقش دارند:

- خلوص : شیشه باید به طور استثنایی خالص باشد تا از دست دادن سیگنال در فواصل طولانی به حداقل برسد.

- پروفایل ضریب شکست: توزیع مواد ناخالص باید به دقت کنترل شود تا خواص هدایت نور مورد نظر حاصل شود.

- هندسه: پریفرم باید دارای مقطع دایره ای دقیق و ترکیب یکنواخت در طول خود باشد.

- اندازه: پریفرم باید به اندازه ای بزرگ باشد که در هنگام کشیده شدن، طول قابل توجهی از الیاف تولید کند.

تاثیر بر کیفیت نهایی فیبر

کیفیت پریفرم به طور مستقیم بر عملکرد فیبر نهایی تأثیر می گذارد. هر گونه نقص یا ناهماهنگی در پریفرم در فیبر کشیده شده بزرگنمایی می شود. بنابراین، تولیدکنندگان سرمایه گذاری زیادی روی فناوری های پیشرفته ساخت پریفرم و اقدامات کنترل کیفیت دقیق انجام می دهند.

همانطور که عمیق تر به بررسی نحوه تولید کابل های فیبر نوری می پردازیم، هر یک از روش های اصلی ساخت پریفرم را با جزئیات بررسی خواهیم کرد و با فرآیند رسوب بخار شیمیایی اصلاح شده (MCVD) شروع می کنیم.

4. فرآیند رسوب بخار شیمیایی اصلاح شده (MCVD).

فرآیند رسوب بخار شیمیایی اصلاح شده (MCVD) یکی از پرکاربردترین روش ها برای ساخت پریفرم در تولید کابل فیبر نوری است. بررسی نحوه تولید کابلهای فیبر نوری از طریق فرآیند MCVD تکنیک پیچیدهای را نشان میدهد که امکان کنترل دقیق روی خواص نوری و فیزیکی فیبر حاصل را فراهم میکند.

بررسی اجمالی فرآیند MCVD

فرآیند MCVD شامل رسوب لایههای شیشه در داخل یک لوله سیلیسی توخالی است که در نهایت به روکش خارجی فیبر تبدیل میشود. در اینجا یک تفکیک گام به گام از این فرآیند است:

- آماده سازی لوله: یک لوله سیلیسی با خلوص بالا روی تراش شیشه ای نصب می شود.

- معرفی گاز: مخلوطی از گازها شامل تتراکلرید سیلیکون (SiCl4) و اکسیژن (O2) به لوله وارد می شود.

- گرمایش: یک منبع حرارت خارجی، معمولاً یک مشعل اکسیژن هیدروژنی، در طول لوله حرکت می کند و آن را تا دمای حدود 1600-1800 درجه سانتی گراد گرم می کند.

- واکنش شیمیایی: گرما باعث واکنش گازها شده و ذرات سیلیسیم دی اکسید (SiO2) را تشکیل می دهد.

- رسوب : این ذرات روی دیواره داخلی لوله رسوب می کنند و لایه نازکی از شیشه را تشکیل می دهند.

- ساختن لایه: گذرهای متعددی ایجاد می شود، لایه هایی از شیشه با ترکیبات مختلف با استفاده از مواد ناخالصی مانند تتراکلرید ژرمانیوم (GeCl4) ایجاد می شود.

- فروپاشی : هنگامی که لایه های مورد نظر رسوب کردند، لوله تا دمای بالاتر گرم می شود و باعث می شود که به سمت داخل فرو بریزد و یک میله جامد – پریفرم را تشکیل دهد.

مزایای MCVD

هنگام بررسی نحوه تولید کابل های فیبر نوری، فرآیند MCVD به چند دلیل برجسته می شود:

- خلوص بالا : فرآیند رسوب داخل به بیرون آلودگی را به حداقل می رساند.

- کنترل دقیق: ترکیب و ضخامت هر لایه را می توان به دقت کنترل کرد.

- انعطاف پذیری: طیف وسیعی از طرح های الیاف را می توان با تنظیم پارامترهای رسوب تولید کرد.

- مقرون به صرفه: MCVD برای تولید الیاف تخصصی در مقادیر کمتر مناسب است.

چالش ها و ملاحظات

در حالی که MCVD یک تکنیک قدرتمند است، اما محدودیت هایی دارد:

- نرخ تولید: این فرآیند در مقایسه با برخی روش های دیگر می تواند نسبتا کند باشد.

- محدودیت اندازه: محدودیتی برای اندازه پریفرم قابل تولید وجود دارد.

- یکنواختی: اطمینان از رسوب ثابت در طول کل لوله می تواند چالش برانگیز باشد.

نوآوری در MCVD

تحقیق و توسعه مداوم در فناوری MCVD بر روی موارد زیر تمرکز دارد:

- بهبود نرخ رسوب

- افزایش یکنواختی و یکنواختی

- توسعه ترکیبات ناخالص جدید برای الیاف تخصصی

- اتوماسیون و بهینه سازی فرآیند برای افزایش کارایی

فرآیند MCVD نمونه ای از دقت و پیچیدگی موجود در بررسی نحوه تولید کابل های فیبر نوری است. همانطور که به کاوش خود ادامه می دهیم، به روش های جایگزین ساخت پریفرم نگاه خواهیم کرد که مزایای منحصر به فرد خود را در تولید فیبر نوری ارائه می دهند.

5. فرآیند رسوب بخار بیرونی (OVD).

همانطور که بررسی نحوه تولید کابل های فیبر نوری را ادامه می دهیم، با روش مهم دیگری برای ساخت پریفرم مواجه می شویم: فرآیند رسوب بخار خارج (OVD). این تکنیک که به عنوان فرآیند “دوده” نیز شناخته می شود، رویکرد متفاوتی را برای ایجاد پیش فرم شیشه ای ارائه می دهد که در نهایت به کابل فیبر نوری تبدیل می شود.

مروری بر فرآیند OVD

فرآیند OVD، پریفرم را از بیرون به داخل میسازد و لایههایی از ذرات شیشه را روی یک میله هدف در حال چرخش قرار میدهد. در اینجا یک تفکیک گام به گام آورده شده است:

- تنظیم میله هدف: یک میله هدف سرامیکی یا گرافیتی بر روی ماشین تراش نصب شده و تنظیم می شود تا بچرخد.

- تهیه گاز: گازهای پیش ساز، معمولاً شامل تتراکلرید سیلیکون (SiCl4) و مواد ناخالص مختلف، با اکسیژن و گازهای سوختی مخلوط می شوند.

- هیدرولیز شعله: مخلوط گاز به یک مشعل مخصوص وارد می شود و در آنجا تحت هیدرولیز شعله قرار می گیرد و ذرات ریز شیشه ای (دوده) ایجاد می کند.

- رسوب : دوده بر روی میله هدف در حال چرخش رسوب می کند و لایه هایی از شیشه متخلخل ایجاد می کند.

- پیمایش : مشعل در طول میله به جلو و عقب حرکت می کند و از رسوب یکنواخت اطمینان حاصل می کند.

- ساختمان لایه: لایه های متعددی رسوب می کنند که ترکیب آن با تغییر مخلوط گاز برای ایجاد نمایه ضریب شکست مورد نظر تنظیم می شود.

- برداشتن میله: پس از تکمیل رسوب، میله هدف با دقت برداشته می شود و یک پیش فرم استوانه ای متخلخل باقی می ماند.

- تثبیت: پریفرم متخلخل سپس در یک کوره با دمای بالا قرار داده می شود و در آنجا زینتر شده و به یک میله شیشه ای جامد و شفاف تبدیل می شود.

- Core Drilling: در برخی موارد، سوراخی از مرکز پریفرم یکپارچه حفر می شود که بعداً فرو می ریزد و هسته فیبر را تشکیل می دهد.

مزایای OVD

هنگام بررسی نحوه تولید کابل های فیبر نوری، فرآیند OVD چندین مزیت قابل توجه ارائه می دهد:

- نرخ تولید بالا: OVD می تواند پریفرم های بزرگتر را سریعتر از MCVD تولید کند.

- یکنواختی عالی: رویکرد بیرون به داخل اجازه می دهد تا رسوب دهی بسیار منسجمی در تمام طول داشته باشد.

- انعطاف پذیری: این فرآیند به راحتی می تواند تغییرات غلظت مواد ناخالص و نمایه های ضریب شکست را در خود جای دهد.

- مقیاس پذیری: OVD برای تولید در مقیاس بزرگ فیبرهای درجه مخابراتی مناسب است.

چالش ها و ملاحظات

علیرغم مزایایی که دارد، فرآیند OVD دارای چند چالش است:

- تجهیزات پیچیده: این فرآیند نیازمند سیستم های مشعل پیچیده و کنترل دقیق جریان های گاز متعدد است.

- مصرف مواد بالا: مقداری از مواد در طی فرآیند رسوب گذاری از بین می رود.

- پردازش اضافی : مرحله تثبیت زمان و انرژی به فرآیند اضافه می کند.

نوآوری در OVD

تحقیقات در حال انجام در فناوری OVD بر موارد زیر تمرکز دارد:

- بهبود راندمان رسوب گذاری برای کاهش ضایعات مواد

- توسعه طرح های مشعل جدید برای کنترل دقیق تر

- بهینه سازی فرآیند یکپارچه سازی برای تولید سریعتر

- بررسی ترکیبات ناخالص جدید برای الیاف تخصصی

فرآیند OVD یکی دیگر از جنبه های جذاب بررسی نحوه تولید کابل های فیبر نوری را نشان می دهد. توانایی آن در ایجاد پریفرم های بزرگ و باکیفیت، آن را در صنعت، به ویژه برای تولید فیبرهای درجه مخابراتی با حجم بالا، به محبوبیت تبدیل کرده است.

6. فرآیند رسوب محوری فاز بخار (VAD).

سفر ما در بررسی نحوه تولید کابل های فیبر نوری اکنون ما را به فرآیند رسوب محوری فاز بخار (VAD) می رساند. این روش که در ژاپن توسعه یافته است، رویکرد دیگری را برای ساخت پیشفرم ارائه میکند، با مزایا و ویژگیهای منحصر به فرد خود.

مروری بر فرآیند VAD

فرآیند VAD شبیه OVD است زیرا از هیدرولیز شعله برای ایجاد ذرات شیشه استفاده می کند، اما در نحوه رسوب گذاری این ذرات متفاوت است. در اینجا یک تفکیک گام به گام از فرآیند VAD آورده شده است:

- راه اندازی میله بذر : یک میله بذر کوچک به صورت عمودی نصب می شود و تنظیم می شود تا به آرامی بچرخد.

- آماده سازی گاز: مانند OVD، گازهای پیش ساز شامل تتراکلرید سیلیکون (SiCl4) و مواد ناخالص با اکسیژن و گازهای سوخت مخلوط می شوند.

- پیکربندی مشعل: چندین مشعل در اطراف میله بذر قرار گرفته اند که هر کدام شعله ای برای هیدرولیز تولید می کنند.

- تشکیل ذرات: مخلوط گاز به مشعل ها وارد می شود و از طریق هیدرولیز شعله ذرات شیشه ای ریز ایجاد می کند.

- رسوب محوری: ذرات روی انتهای میله بذر در حال چرخش رسوب می کنند و پریفرم را به صورت عمودی می سازند.

- رشد مداوم: با رشد پریفرم، به آرامی به سمت بالا کشیده می شود و امکان رسوب مداوم را فراهم می کند.

- تشکیل لایه: ترکیب مواد ته نشین شده با تنظیم مخلوط گاز، ایجاد پروفایل ضریب شکست مورد نظر کنترل می شود.

- پریفرم متخلخل: نتیجه یک میله پریفرم متخلخل و بلند است.

- تجمیع : پیش فرم متخلخل سپس در یک کوره با دمای بالا پخته می شود تا یک میله شیشه ای جامد و شفاف ایجاد شود.

مزایای VAD

هنگام بررسی نحوه تولید کابل های فیبر نوری، فرآیند VAD به چند دلیل برجسته می شود:

- تولید مداوم: VAD امکان رشد مداوم پریفرم های بسیار طولانی را فراهم می کند.

- یکنواختی عالی: روش رسوب محوری خواص ثابت را در تمام طول تضمین می کند.

- راندمان بالا : VAD معمولاً نرخ استفاده از مواد بالاتر از OVD دارد.

- انعطاف پذیری: این فرآیند به راحتی می تواند تغییرات غلظت مواد ناخالص و نمایه های ضریب شکست را در خود جای دهد.

چالش ها و ملاحظات

در حالی که VAD مزایای بسیاری را ارائه می دهد، چالش هایی نیز دارد:

- تجهیزات پیچیده: راه اندازی عمودی و مشعل های متعدد به ماشین آلات پیچیده نیاز دارند.

- کنترل فرآیند: حفظ رسوب ثابت در دوره های طولانی مستلزم کنترل دقیق است.

- اندازه هسته محدود: اندازه هسته معمولاً کوچکتر از چیزی است که می توان با OVD به دست آورد.

نوآوری در VAD

تحقیقات در حال انجام در فناوری VAD بر موارد زیر متمرکز است:

- بهبود طراحی مشعل برای کنترل رسوب دقیق تر

- توسعه روش هایی برای افزایش اندازه هسته با حفظ یکنواختی

- بهینه سازی فرآیند یکپارچه سازی برای تولید سریعتر

- بررسی ترکیبات ناخالص جدید برای الیاف تخصصی

فرآیند VAD یکی دیگر از جنبه های جذاب بررسی نحوه تولید کابل های فیبر نوری را نشان می دهد. توانایی آن در ایجاد پریفرم های بسیار طولانی و یکنواخت آن را به ویژه برای تولید فیبرهای تک حالته مورد استفاده در مخابرات راه دور محبوب کرده است.

7. ترسیم فیبر نوری: کوره و پوشش

پس از ایجاد پریفرم از طریق یکی از روشهایی که بررسی کردیم، مرحله مهم بعدی در بررسی نحوه تولید کابل های فیبر نوری فرآیند کشیدن فیبر است. این مرحله پیشفرم شیشهای ضخیم را به فیبر نوری نازک مو تبدیل میکند که هسته کابل را تشکیل میدهد.

فرآیند ترسیم فیبر

- نصب پریفرم: پریفرم شیشه ای به صورت عمودی در یک برج طراحی بارگذاری می شود که معمولاً چندین طبقه ارتفاع دارد.

- گرمایش کوره: انتهای پایینی پریفرم در یک کوره با دمای بالا پایین می آید که معمولاً تا حدود 2000 درجه سانتیگراد (3632 درجه فارنهایت) گرم می شود.

- گردن زدن: با نرم شدن شیشه، شروع به پایین آمدن گردن می کند و رشته نازکی را تشکیل می دهد.

- طراحی فیبر: رشته نازک به سمت پایین کشیده می شود و فیبر را بیرون می کشد. سرعت کشش و دما به دقت کنترل می شود تا قطر فیبر مورد نظر، معمولاً 125 میکرومتر برای فیبر مخابراتی استاندارد حفظ شود.

- نظارت بر قطر : دستگاه های اندازه گیری مبتنی بر لیزر به طور مداوم قطر فیبر را نظارت می کنند و بازخوردی را برای تنظیم شرایط ترسیم در صورت نیاز ارائه می دهند.

- خنک کردن: فیبر کشیده شده از یک محفظه خنک کننده عبور می کند تا ساختار خود را جامد کند.

کاربرد پوشش اولیه

بلافاصله پس از کشیدن و خنک شدن، فیبر شیشه ای لخت اولین پوشش محافظ خود را دریافت می کند:

- کاربرد پوشش: فیبر از یک فنجان حاوی پلیمر آکریلات مایع عبور می کند.

- UV Curing: فیبر پوشش داده شده سپس از یک محفظه نور UV عبور می کند که باعث خشک شدن و سخت شدن پوشش می شود.

- پوشش دوگانه: بسیاری از الیاف یک پوشش دوگانه دریافت می کنند، با یک لایه داخلی نرم برای بالش و یک لایه بیرونی سخت تر برای محافظت.

کنترل سرعت و کشش کشیدن

هنگام بررسی نحوه تولید کابل های فیبر نوری، کنترل سرعت کشش و کشش بسیار مهم است:

- سرعت ترسیم : برج های طراحی مدرن می توانند فیبر را با سرعت تا 20 متر در ثانیه یا بیشتر تولید کنند.

- کنترل کشش: کنترل دقیق نیروی کشش برای حفظ خواص ثابت فیبر ضروری است.

- سیستم های بازخورد: سنسورها و سیستم های کنترل پیشرفته به طور مداوم تنش را برای اطمینان از یکنواختی نظارت و تنظیم می کنند.

- تست اثبات: به عنوان بخشی از فرآیند ترسیم، فیبر تحت آزمایش اثبات زمان واقعی قرار می گیرد تا اطمینان حاصل شود که حداقل الزامات مقاومت را برآورده می کند.

اهمیت فرآیند ترسیم

فرآیند ترسیم در بررسی نحوه تولید کابل های فیبر نوری حیاتی است زیرا چندین ویژگی کلیدی فیبر نهایی را تعیین می کند:

- ویژگی های هندسی: فرآیند ترسیم قطر و دایره الیاف را کنترل می کند.

- خواص نوری: شرایط طراحی مناسب برای حفظ نمایه ضریب شکست طراحی شده در پریفرم ضروری است.

- استحکام مکانیکی : شرایط کشش به طور قابل توجهی بر استحکام کششی و مقاومت خمشی فیبر تأثیر می گذارد.

نوآوری در طراحی فیبر

تحقیق و توسعه مداوم در فناوری طراحی فیبر بر روی موارد زیر متمرکز است:

- افزایش سرعت کشیدن برای بازده تولید بالاتر

- بهبود کنترل قطر برای الیاف حتی دقیق تر

- توسعه مواد پوششی جدید برای محافظت از الیاف افزایش یافته است

- بهینه سازی فرآیند خنک سازی برای کاهش تنش در فیبر

فرآیند کشیدن فیبر یک مرحله مهم در تبدیل پریفرم با دقت ساخته شده به فیبر نوری نهایی است. همانطور که بررسی نحوه تولید کابل های فیبر نوری را ادامه می دهیم، مراحل بعدی را بررسی خواهیم کرد که این رشته شیشه ای ظریف را به یک کابل ارتباطی قوی تبدیل می کند.

8. پوشش اولیه و پخت فیبر

پس از کشیدن فیبر از پریفرم، مرحله مهم بعدی در بررسی نحوه تولید کابل های فیبر نوری اعمال و پخت پوشش اولیه است. این پوشش برای محافظت از فیبر شیشه ای ظریف و ارائه انعطاف پذیری و دوام مورد نیاز برای استفاده عملی ضروری است.

اهمیت پوشش اولیه

پوشش اولیه چندین عملکرد مهم را انجام می دهد:

- محافظت فیزیکی: فیبر شیشه را در برابر سایش و ضربه های جزئی محافظت می کند.

- موانع رطوبت: پوشش به جلوگیری از رسیدن رطوبت به سطح شیشه کمک می کند که می تواند باعث ایجاد ترک های میکروسکوپی شود.

- تسکین استرس: اثر بالشتکی را فراهم می کند و استرس روی فیبر شیشه را در هنگام خم شدن و سایر دستکاری ها کاهش می دهد.

- محافظه نور: این پوشش با از بین بردن نوری که به داخل روکش فلزی فرار می کند، نور را در هسته فیبر نگه می دارد.

فرآیند اعمال پوشش اولیه

- تحویل پوشش: آکریلات مایع یا سایر پلیمرهای قابل درمان با اشعه ماوراء بنفش به یک فنجان پوشش داده می شود.

- گذر فیبر: الیاف کشیده شده با سرعت بالا از جام پوششی عبور می کند.

- کاربرد پوشش: یک لایه نازک از پلیمر مایع به سطح الیاف میچسبد.

- کنترل قطر: ضخامت پوشش دقیقاً کنترل می شود، که معمولاً منجر به قطر کلی فیبر 250 میکرومتر (شامل الیاف شیشه 125 میکرومتری) می شود.

- UV Curing : بلافاصله پس از اعمال پوشش، فیبر از یک محفظه نور UV عبور می کند.

- پلیمریزاسیون: نور UV واکنش پلیمریزاسیون سریع را ایجاد می کند و پوشش را در کسری از ثانیه جامد می کند.

سیستم های پوشش دو لایه

بسیاری از الیاف مدرن از سیستم پوشش دو لایه استفاده می کنند:

- لایه داخلی نرم: یک ماده نرم تر و سازگارتر مستقیماً روی سطح شیشه اعمال می شود. این لایه به عنوان ضربه گیر عمل می کند و تلفات میکروخمشی را کاهش می دهد.

- لایه بیرونی سخت: یک ماده سخت تر و بادوام تر لایه بیرونی را تشکیل می دهد. این محافظت اضافی را فراهم می کند و امکان جابجایی آسان تر را فراهم می کند.

مواد پوشش

هنگام بررسی نحوه تولید کابل های فیبر نوری، انتخاب مواد پوشش بسیار مهم است:

- آکریلات های قابل درمان با اشعه ماوراء بنفش : اینها رایج ترین ها هستند که تعادل خوبی از خواص و پخت سریع دارند.

- پوشش های مبتنی بر سیلیکون: در برخی از الیاف ویژه برای کاربردهای با دمای بالا استفاده می شود.

- پوشش های پلیمری سخت: در کاربردهای خاص صنعتی یا نظامی برای افزایش دوام استفاده می شود.

کنترل کیفیت در فرآیند پوشش

اطمینان از کیفیت پوشش حیاتی است:

- تمرکز بودن پوشش: پوشش باید به طور یکنواخت در اطراف محیط الیاف اعمال شود.

- یکنواختی ضخامت: ضخامت پوشش ثابت برای خواص یکنواخت الیاف بسیار مهم است.

- کاملیت کیورینگ: پخت ناقص می تواند منجر به نقص پوشش و کاهش حفاظت فیبر شود.

نوآوری در پوشش فیبر

تحقیقات در حال انجام در فناوری پوشش بر روی موارد زیر متمرکز است:

- توسعه پوشش هایی با بهبود حفاظت مکانیکی و محیطی

- ایجاد پوششهایی که برای پایان دادن به فیبر راحتتر میشوند

- افزایش سرعت و کارایی فرآیند پوشش و پخت

- فرمولاسیون پوشش هایی با میرایی کمتر برای بهبود عملکرد الیاف

فرآیند پوشش اولیه گامی حیاتی در بررسی نحوه تولید کابل های فیبر نوری است. این فیبر شیشه ای لخت را به یک رشته محافظت شده و انعطاف پذیر تبدیل می کند که می تواند در برابر سختی های نصب و استفاده در محیط های مختلف مقاومت کند. همانطور که به کاوش خود ادامه می دهیم، به لایه های حفاظتی اضافی اضافه شده برای ایجاد کابل فیبر نوری نهایی نگاه خواهیم کرد.

9. پوشش ثانویه و بافر برای محافظت

همانطور که در بررسی نحوه تولید کابل های فیبر نوری پیشرفت می کنیم، به مرحله پوشش و بافر ثانویه می رسیم. این لایههای حفاظتی اضافی برای آمادهسازی فیبر برای کاربرد و محیط مورد نظر آن بسیار مهم هستند.

هدف از پوشش ثانویه و بافر

پوشش ثانویه و بافر چندین عملکرد مهم را انجام می دهد:

- حفاظت پیشرفته: آنها حفاظت مکانیکی و محیطی اضافی را فراتر از پوشش اولیه ارائه می کنند.

- سهولت در جابجایی: این لایه ها کارکرد و دستکاری فیبر را در هنگام مونتاژ و نصب کابل آسان تر می کنند.

- کدگذاری رنگ: پوشش های ثانویه اغلب شامل رنگ برای شناسایی آسان الیاف جداگانه در کابل های چند فیبر هستند.

- ویژگی های خاص برنامه: پوشش ها و بافرهای مختلفی را می توان برای سازگاری با محیط های مختلف و موارد استفاده اعمال کرد.

فرآیند پوشش ثانویه

- انتخاب مواد: معمولاً از یک پلیمر سختتر از پوشش اولیه استفاده میشود، مانند آکریلات یا ترموپلاستیک قابل درمان با اشعه ماوراء بنفش.

- روش کاربرد: فیبر با پوشش اولیه خود از اکسترودر یا اعمال کننده پوشش عبور می کند.

- کنترل ضخامت: پوشش ثانویه برای دستیابی به قطر کلی فیبر معمولاً 500-900 میکرومتر اعمال می شود.

- خاموش شدن یا خنک کردن: پوشش های قابل پخت با اشعه ماوراء بنفش فوراً پخت می شوند، در حالی که پوشش های ترموپلاستیک خنک می شوند تا جامد شوند.

- رنگ آمیزی: در صورت نیاز، پوشش ثانویه شامل مواد رنگی برای اهداف شناسایی است.

تکنیک های بافرینگ

هنگام بررسی نحوه تولید کابل های فیبر نوری، با دو تکنیک اصلی بافر مواجه می شویم:

- بافر محکم:

- یک لایه ترموپلاستیک محافظ مستقیماً روی فیبر پوشش داده شده اعمال می شود.

- قطر معمولی: 900 میکرومتر.

- مقاومت له شدن خوبی را ارائه می دهد و معمولاً در کابل کشی محل استفاده می شود.

- لوله شل:

- فیبر در داخل یک لوله پلاستیکی پر از ژل مسدود کننده آب قرار می گیرد.

- قطر لوله معمولی: 2-3 میلی متر.

- امکان انبساط و انقباض حرارتی را فراهم می کند و آن را برای کابل های فضای باز مناسب می کند.

مواد مورد استفاده در پوشش ثانویه و بافر

مواد متداول عبارتند از:

- پلی وینیل کلراید (PVC) : انعطاف پذیری و مقاومت خوبی در برابر شعله ارائه می دهد.

- پلی اتیلن (PE) : مقاومت عالی در برابر رطوبت را برای کاربردهای خارج از منزل ارائه می دهد.

- پلی اورتان (PU): مقاومت سایشی و انعطاف پذیری بالایی را ارائه می دهد.

- فلوروپلیمرها: در محیط های شیمیایی خشن یا کاربردهای با دمای بالا استفاده می شود.

ملاحظات کنترل کیفیت

عوامل کلیدی در تضمین کیفیت عبارتند از:

- چسبندگی پوشش: پوشش ثانویه باید به خوبی به پوشش اولیه بچسبد.

- دقت ابعادی : قطر ثابت و گرد بودن بسیار مهم است.

- سازگاری مواد: همه لایه ها باید از نظر شیمیایی سازگار باشند تا از تخریب در طول زمان جلوگیری شود.

- مقاومت محیطی: پوشش ها و بافرها باید شرایط عملیاتی مورد نظر را تحمل کنند.

نوآوری در پوشش ثانویه و بافر

تحقیق و توسعه فعلی بر روی موارد زیر تمرکز دارد:

- توسعه مواد با مقاومت محیطی بهبود یافته

- ایجاد پوشش هایی که برای اتصال راحت تر برداشته می شوند

- افزایش خواص ضد شعله مواد کابل داخلی

- بهبود قابلیت مسدود کردن آب در طراحی کابل های فضای باز

فرآیندهای پوشش ثانویه و بافر مراحل ضروری در بررسی نحوه تولید کابل های فیبر نوری هستند. این لایه ها فیبر پوشش داده شده ظریف را به یک موجودیت قوی تر تبدیل می کنند که قادر به مقاومت در برابر چالش های محیط های مختلف نصب و برنامه های کاربردی است. همانطور که به کاوش خود ادامه می دهیم، به نحوه مونتاژ این فیبرهای محافظت شده در کابل های کامل نگاه خواهیم کرد.

10. تست قدرت و اقدامات کنترل کیفیت

یکی از جنبههای مهم بررسی نحوه تولید کابل های فیبر نوری، اجرای آزمایشهای دقیق مقاومت و اقدامات کنترل کیفیت است. این فرآیندها تضمین می کند که فیبرهای تولید شده با استانداردهای دقیق عملکرد و قابلیت اطمینان مورد نیاز برای سیستم های ارتباطی نوری مدرن مطابقت دارند.

اهمیت تست قدرت

تست قدرت بسیار مهم است زیرا:

- تضمین قابلیت اطمینان: به پیش بینی قابلیت اطمینان طولانی مدت فیبر در شرایط واقعی کمک می کند.

- تشخیص نقص: می تواند عیوب میکروسکوپی را که ممکن است منجر به شکست فیبر شود را آشکار کند.

- تأیید کیفیت : تایید می کند که فیبر استانداردها و مشخصات صنعت را برآورده می کند.

فرآیند تست اثبات

تست اثبات یک تست استحکام کلیدی است که بر روی تمام الیاف تولید شده انجام می شود:

- تست پیوسته: همانطور که فیبر کشیده و پوشش داده می شود، از یک ایستگاه تست اثبات عبور می کند.

- تنش اعمالی: فیبر تحت یک تنش کششی از پیش تعیین شده قرار می گیرد که معمولاً 0.5-1٪ کرنش است.

- تشخیص شکست: هر فیبری که تحت این تنش شکسته شود به طور خودکار شناسایی می شود.

- راه اندازی مجدد خودکار: در صورت بروز وقفه، فرآیند ترسیم به طور خودکار مجدداً راه اندازی می شود.

تست های قدرت اضافی

هنگام بررسی نحوه تولید کابل های فیبر نوری، تست های مقاومت دیگری ممکن است روی نمونه ها انجام شود:

- تست خستگی دینامیکی: ارزیابی می کند که چگونه استحکام فیبر در طول زمان تحت استرس کاهش می یابد.

- آزمایش بسته بندی ماندرل: توانایی الیاف را در تحمل تنش خمشی ارزیابی می کند.

- تست مقاومت کششی: استحکام شکست نهایی الیاف را تعیین می کند.

تست عملکرد نوری

اطمینان از عملکرد نوری بسیار مهم است:

- تست تضعیف: افت نور را در طول مسافت، معمولاً با استفاده از روش برش اندازه گیری می کند.

- آزمایش پهنای باند: ظرفیت فیبر برای انتقال داده را ارزیابی می کند، به ویژه برای فیبرهای چند حالته مهم است.

- تست پراکندگی رنگی: اندازه گیری می کند که چگونه طول موج های مختلف نور با سرعت های کمی متفاوت در فیبر حرکت می کند.

- تست پراکندگی حالت قطبی (PMD) : تفاوت در زمان انتشار بین حالت های قطبش متعامد را ارزیابی می کند.

تست خواص هندسی و فیزیکی

این تست ها اطمینان حاصل می کنند که فیبر با مشخصات ابعادی و ساختاری مطابقت دارد:

- اندازه گیری قطر: سازگاری قطر خارجی فیبر را تأیید می کند.

- تمرکز هسته : اطمینان حاصل می کند که هسته فیبر در مرکز روکش قرار دارد.

- تمرکز بودن پوشش: بررسی می کند که پوشش به طور یکنواخت در اطراف فیبر اعمال شود.

- Fiber Curl: هرگونه انحنای ذاتی در فیبر را اندازه گیری می کند.

تست محیطی

برای اطمینان از قابلیت اطمینان طولانی مدت، الیاف تحت آزمایش های محیطی مختلفی قرار می گیرند:

- چرخه دما: عملکرد را در طیف وسیعی از دماها ارزیابی می کند.

- قرار گرفتن در معرض رطوبت : مقاومت در برابر نفوذ رطوبت را ارزیابی می کند.

- غوطه ور شدن در آب : اثربخشی ویژگی های مسدود کننده آب را در طرح های کابل آزمایش می کند.

سیستم های کنترل کیفیت

کنترل کیفیت موثر در تولید الیاف شامل موارد زیر است:

- کنترل فرآیند آماری (SPC): نظارت مستمر بر پارامترهای تولید برای شناسایی و اصلاح انحرافات.

- سیستم های بازرسی خودکار: استفاده از بینایی ماشین و سایر فن آوری ها برای تشخیص لحظه ای نقص.

- قابلیت ردیابی: نگهداری سوابق دقیق از شرایط تولید برای هر طول فیبر.

نوآوری در تست و کنترل کیفیت

تحقیقات در حال انجام در این زمینه بر موارد زیر متمرکز است:

- توسعه روش های آزمایش غیر مخرب برای ارزیابی جامع تر فیبر

- بهبود سرعت و دقت سیستم های بازرسی خودکار

- پیاده سازی الگوریتم های یادگیری ماشین برای کنترل کیفیت پیش بینی

- افزایش حساسیت تست های عملکرد نوری برای فیبرهای نسل بعدی

تست قدرت و کنترل کیفیت جنبههای ضروری بررسی نحوه تولید کابلهای فیبر نوری هستند. این فرآیندها تضمین می کنند که هر فیبر خروجی از مرکز تولید، استانداردهای دقیق مورد نیاز برای سیستم های ارتباطی نوری قابل اعتماد و با کارایی بالا را برآورده می کند. همانطور که ما به کاوش خود ادامه می دهیم، به نحوه مونتاژ این فیبرهای دقیق آزمایش شده در کابل های کامل نگاه خواهیم کرد.

11. مونتاژ کابل: ترکیب فیبرها در کابل

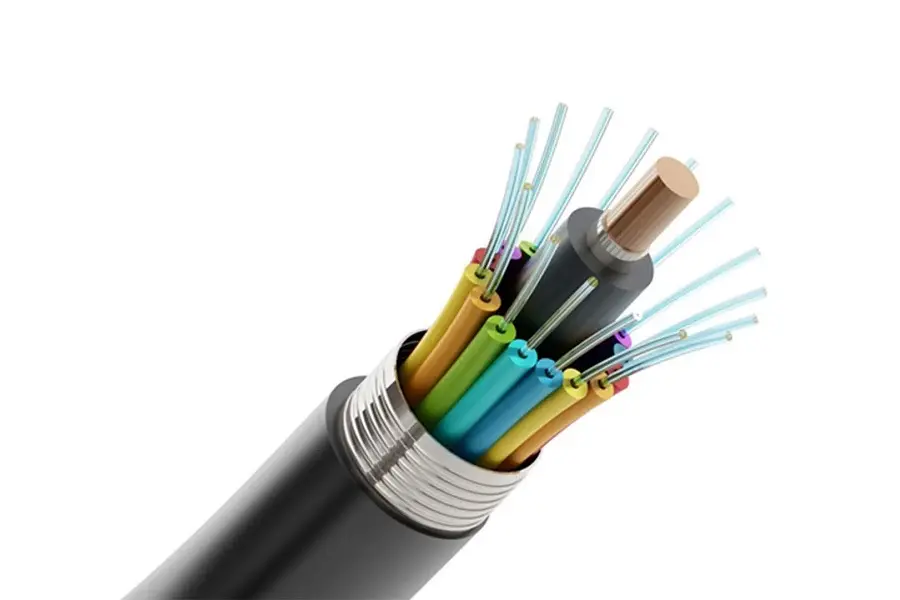

پس از تولید، آزمایش و کنترل کیفیت تک فیبرها، گام مهم بعدی در بررسی نحوه تولید کابل های فیبر نوری، مونتاژ این فیبرها در کابل های کامل است. این فرآیند شامل ترکیب الیاف متعدد، افزودن اعضای استحکام و اعمال لایههای محافظ برای ایجاد یک ساختار کابلی قوی و خاص است.

ملاحظات طراحی کابل

هنگام طراحی یک کابل فیبر نوری، چندین فاکتور در نظر گرفته می شود:

- تعداد فیبر: تعداد فیبرهایی که باید در کابل گنجانده شود.

- محیط کاربردی: استفاده در داخل، خارج از منزل، هوایی یا زیر آب.

- روش نصب: کشیده، دمیده یا مستقیم دفن شده است.

- الزامات مکانیکی : استحکام کششی، مقاومت در برابر خرد شدن، و انعطاف پذیری مورد نیاز.

- عوامل محیطی: محدوده دما، قرار گرفتن در معرض رطوبت و مقاومت در برابر اشعه ماوراء بنفش.

فرآیند اصلی مونتاژ کابل

- سازمان الیاف: الیاف مجزا در یک الگوی خاص مرتب شده اند، اغلب به صورت گروهی یا دسته ای.

- یکپارچه سازی اعضای استحکام : نخ های آرامید (به عنوان مثال، کولار) یا میله های فایبرگلاس برای استحکام کششی اضافه می شوند.

- تشکیل هسته: الیاف و اعضای استحکام در هسته کابل مونتاژ می شوند.

- صحافی: هسته اغلب با نخ یا نوار چسب به هم متصل می شود.

- مسدود کننده آب: برای کابل های فضای باز، مواد مسدود کننده آب (ژل یا پودر) اضافه می شود.

- ژاکت: یک ژاکت محافظ بیرونی بر روی هسته کابل اکسترود شده است.

ساختارهای کابلی رایج

هنگام بررسی نحوه تولید کابل های فیبر نوری، چندین ساختار استاندارد وجود دارد:

- کابل های لوله شل :

- الیافی که در لوله های پلاستیکی پر از ژل قرار دارند

- لوله های متعددی که در اطراف یک عضو استحکام مرکزی قرار گرفته اند

- ایده آل برای کاربردهای خارج از منزل و مسافت های طولانی

- کابل های بافر محکم:

- هر فیبر دارای یک لایه محافظ اضافی است

- الیاف همراه با اعضای استحکام

- معمولا برای برنامه های داخلی و مسافت های کوتاه تر استفاده می شود

- کابل های نواری:

- الیافی که به صورت نوارهای مسطح چیده شده اند

- روبان های متعددی که در یک کابل انباشته شده اند

- امکان تعداد زیاد فیبر در یک طراحی فشرده را فراهم می کند

- کابل های زره دار:

- لایه زره فلزی یا پلاستیکی اضافی برای محافظت بیشتر

- در محیط های خشن یا جاهایی که مقاومت در برابر جوندگان مورد نیاز است استفاده می شود

طراحی های تخصصی کابل

کابل های تخصصی مختلفی برای کاربردهای خاص تولید می شوند:

- کابل های زیردریایی: طراحی شده برای مقاومت در برابر فشارهای اعماق دریا و تامین انرژی.

- کابل های مقاوم در برابر آتش: از مواد خاصی برای حفظ عملکرد در هنگام آتش سوزی استفاده کنید.

- کابل های تاکتیکی نظامی: مقاوم برای استقرار میدانی و شرایط سخت.

- کابل های ترکیبی: فیبرهای نوری را با هادی های مسی برای برق یا ارتباط ترکیب کنید.

علامت گذاری و شناسایی کابل

شناسایی صحیح بسیار مهم است:

- چاپ ژاکت بیرونی: شامل سازنده، نوع کابل، تعداد فیبر و علائم طول می باشد.

- کدگذاری رنگ: هم فیبرهای مجزا و هم لوله های بافر برای شناسایی آسان دارای کد رنگی هستند.

- Tracer Threads: نخ های رنگی در ژاکت برای شناسایی برند.

کنترل کیفیت در مونتاژ کابل

بررسی های کلیدی کیفیت در طول مونتاژ کابل عبارتند از:

- بررسی ابعاد : اطمینان از قطر کابل و گرد بودن صحیح.

- یکپارچگی ژاکت : بررسی نقص در ژاکت بیرونی.

- پیوستگی فیبر: تأیید اینکه هیچ فیبری در طول مونتاژ شکسته نشده باشد.

- آزمایش کشش: تأیید اینکه کابل با مشخصات استحکام مطابقت دارد.

نوآوری در مونتاژ کابل

تحقیق و توسعه فعلی در مونتاژ کابل بر روی موارد زیر تمرکز دارد:

- توسعه طرح های فشرده تر برای تراکم فیبر بالاتر

- ایجاد کابل هایی با مقاومت در برابر آتش بهبود یافته و انتشار دود کمتر

- افزایش سهولت دسترسی به الیاف و انشعاب در وسط دهانه

- اجرای مواد پایدار و فرآیندهای ساخت

مونتاژ کابل یک مرحله مهم در بررسی نحوه تولید کابل های فیبر نوری است. فیبرهای منفرد را به کابلهای مستحکم و مخصوص کاربرد تبدیل میکند که قادر به مقاومت در برابر چالشهای مختلف محیطی و در عین حال حفظ عملکرد نوری بهینه هستند. همانطور که ادامه می دهیم، مراحل نهایی تولید کابل، از جمله روکش و ژاکت برای حفاظت از محیط زیست را بررسی خواهیم کرد.

12. روکش و ژاکت برای حفاظت از محیط زیست

آخرین مرحله مهم در بررسی نحوه تولید کابل های فیبر نوری استفاده از روکش و ژاکت است. این لایههای بیرونی محافظت حیاتی در برابر عوامل محیطی، استرس مکانیکی و سایر خطرات احتمالی که کابل ممکن است در حین نصب و در طول عمر عملیاتی خود با آن مواجه شود، فراهم میکند.

هدف از غلاف و ژاکت

لایه های بیرونی یک کابل فیبر نوری چندین عملکرد مهم را انجام می دهند:

- محافظت از محیط زیست: سپر در برابر رطوبت، اشعه ماوراء بنفش، و قرار گرفتن در معرض مواد شیمیایی.

- محافظت مکانیکی: ایجاد مقاومت در برابر خرد شدن، ضربه و سایش.

- عایق حرارتی: کمک به حفظ دمای پایدار در داخل کابل.

- تاخیر در شعله: مقاومت در برابر آتش را در کاربردهای داخلی ارائه می دهد.

- شناسایی: سطحی برای چاپ مشخصات و نشانه گذاری کابل فراهم کنید.

مواد روکش

مواد متداول مورد استفاده برای پوشش کابل عبارتند از:

- پلی اتیلن (PE):

- مقاومت عالی در برابر رطوبت

- مناسب برای کاربردهای بیرونی و زیرزمینی

- موجود در تراکم های مختلف (HDPE، MDPE، LDPE)

- پلی وینیل کلراید (PVC):

- انعطاف پذیری خوب و تاخیر در شعله

- معمولا برای کابل های داخلی استفاده می شود

- می تواند برای مطابقت با استانداردهای ایمنی آتش نشانی خاص فرموله شود

- فلوروپلیمرها (به عنوان مثال، PTFE، FEP):

- مقاومت شیمیایی عالی

- در محیط های صنعتی خشن استفاده می شود

- مقاومت در برابر دمای بالا

- پلی اورتان (PU):

- مقاومت سایشی بالا

- انعطاف پذیری خوب

- در مصارف صنعتی و نظامی استفاده می شود

فرآیند ژاکت

هنگام بررسی نحوه تولید کابلهای فیبر نوری، فرآیند ژاکت معمولاً شامل موارد زیر است:

- آماده سازی مواد: مواد ژاکت انتخاب شده ذوب شده و برای اکستروژن آماده می شود.

- اکستروژن: مواد مذاب در اطراف هسته کابل با استفاده از یک قالب تخصصی اکسترود می شود.

- خنک کردن: کابل جلیقه شده از یک فرورفتگی خنک کننده عبور می کند تا لایه بیرونی جامد شود.

- کنترل ضخامت : ضخامت ژاکت به دقت کنترل و در طول فرآیند کنترل می شود.

- سطح درمان: برخی از ژاکت ها ممکن است درمان های اضافی برای بهبود جابجایی یا علامت گذاری دریافت کنند.

تکنیک های تخصصی کاپشن

- پوشش دوگانه: برخی از کابل ها دارای یک ژاکت داخلی و خارجی برای محافظت بیشتر هستند.

- پوشش زرهی: ترکیب زره فلزی یا پلاستیکی برای حفاظت مکانیکی اضافی.

- یکپارچه سازی Ripcord: شامل یک طناب نازک برای تسهیل برداشتن ژاکت برای خاتمه.

- تکسچر ژاکت : ایجاد یک سطح بافت برای بهبود هندلینگ در کاربردهای خاص.

ملاحظات زیست محیطی در کاپشن

محیط های مختلف به ویژگی های پوششی خاص نیاز دارند:

- مقاومت در برابر اشعه ماوراء بنفش: کابل های فضای باز نیاز به محافظت در برابر تشعشعات خورشیدی دارند.

- مقاومت در برابر رطوبت: کابل های محیط های مرطوب یا زیر آب به خاصیت مسدود کننده آب عالی نیاز دارند.

- دمای شدید: کابل های محیط های قطب شمال یا بیابان به ژاکت هایی نیاز دارند که بتوانند محدوده های دمایی وسیعی را تحمل کنند.

- مقاومت شیمیایی: کاربردهای صنعتی ممکن است به ژاکت های مقاوم در برابر روغن، سوخت یا سایر مواد شیمیایی نیاز داشته باشد.

ایمنی و مقررات آتش نشانی

هنگام بررسی نحوه تولید کابل های فیبر نوری برای استفاده در داخل ساختمان، ایمنی آتش سوزی بسیار مهم است:

- تاخیر در شعله: ژاکت ها باید استانداردهای پخش شعله و تولید دود خاص را داشته باشند.

- فرمولاسیون بدون هالوژن: بسیاری از کابل های مدرن از مواد بدون هالوژن برای کاهش دود سمی در مواقع آتش سوزی استفاده می کنند.

- تطابق با مقررات: کابل ها باید استانداردهایی مانند NFPA، UL یا معادل های منطقه ای را داشته باشند.

کنترل کیفیت در کاپشن

بررسی های کلیدی کیفیت در طول فرآیند ژاکت شامل موارد زیر است:

- دقت ابعادی : اطمینان از ضخامت ژاکت و قطر کلی کابل.

- بازرسی سطحی: بررسی نقص، حباب یا ناهماهنگی در سطح ژاکت.

- چسبندگی: بررسی اتصال مناسب بین ژاکت و لایه های زیرین.

- خوانایی علامت گذاری : اطمینان از واضح و بادوام بودن اطلاعات چاپ شده روی ژاکت.

نوآوری در کابل کشی

تحقیق و توسعه فعلی در پوشش کابل بر روی موارد زیر متمرکز است:

- توسعه مواد روکش سازگار با محیط زیست و قابل بازیافت

- بهبود تاخیر در شعله و کاهش انتشار سموم

- ایجاد ژاکت های “هوشمند” با سنسورهای تعبیه شده برای نظارت بر وضعیت کابل

- افزایش دوام و طول عمر روکش های کابل در محیط های شدید

فرآیند روکش و روکش یک مرحله نهایی مهم در بررسی نحوه تولید کابل های فیبر نوری است. محافظت لازم را برای اطمینان از اینکه الیاف شیشه ظریف داخل می توانند در طیف گسترده ای از محیط های چالش برانگیز به طور قابل اعتماد عمل کنند، فراهم می کند. همانطور که به پایان اکتشاف خود نزدیک می شویم، فرآیندهای آزمایش و صدور گواهینامه نهایی را بررسی خواهیم کرد که آمادگی کابل را برای استقرار تأیید می کند.

13. تست نهایی و صدور گواهینامه کابل های فیبر نوری

نقطه اوج بررسی نحوه تولید کابل های فیبر نوری فرآیند جامع تست نهایی و صدور گواهینامه است. این مرحله حیاتی تضمین میکند که کابلهای تکمیلشده، قبل از اینکه برای نصب و استفاده آزاد شوند، تمام معیارهای عملکرد مشخص شده و استانداردهای صنعتی را برآورده میکنند.

اهمیت تست نهایی

آزمایش نهایی چندین هدف مهم را انجام می دهد:

- تضمین کیفیت: تأیید می کند که کابل تمام مشخصات طراحی را برآورده می کند.

- اعتبارسنجی عملکرد : اطمینان حاصل می کند که کابل همانطور که در برنامه مورد نظر خود در نظر گرفته شده است عمل می کند.

- تطابق با مقررات: پایبندی به استانداردها و مقررات صنعت را تایید می کند.

- اطمینان مشتری: به کاربران نهایی در مورد قابلیت اطمینان و عملکرد کابل اطمینان می دهد.

تست های عملکرد نوری

آزمایشات نوری کلیدی انجام شده بر روی کابل تکمیل شده عبارتند از:

- تست میرایی:

- اتلاف نور کلی در طول کابل را اندازه گیری می کند

- معمولاً با استفاده از بازتاب سنج دامنه زمان نوری (OTDR) انجام می شود.

- اطمینان حاصل می کند که کابل با معیارهای تلفات dB/km مشخص شده است

- تست پهنای باند:

- ظرفیت انتقال داده کابل را ارزیابی می کند

- به ویژه برای فیبرهای چند حالته مهم است

- ممکن است شامل اندازه گیری تاخیر حالت دیفرانسیل (DMD) باشد

- تست پراکندگی رنگی:

- اندازه گیری طول موج های مختلف نور با سرعت های کمی متفاوت

- برای گیربکس های پرسرعت و مسافت طولانی حیاتی است

- تست پراکندگی حالت قطبی (PMD) :

- تفاوت زمان انتشار بین حالت های قطبش مختلف را ارزیابی می کند

- اهمیت فزاینده ای برای سیستم های پرسرعت

تست های مکانیکی و محیطی

هنگام بررسی نحوه تولید کابل های فیبر نوری، آزمایش های فیزیکی مختلفی انجام می شود:

- تست مقاومت کششی:

- توانایی کابل را برای مقاومت در برابر نیروهای کششی در حین نصب تأیید می کند

- تست مقاومت در برابر له شدن:

- تضمین می کند که کابل می تواند فشارهای عرضی را بدون کاهش قابل توجه سیگنال تحمل کند

- تست شعاع خمش:

- عملکرد کابل را هنگام خم شدن به حداقل شعاع مشخص شده آن تأیید می کند

- دوچرخه دما:

- کابل را در معرض تغییرات شدید دما قرار می دهد تا پایداری عملکرد را ارزیابی کند

- تست نفوذ آب:

- برای کابل های فضای باز، کارایی ویژگی های مسدود کننده آب را تضمین می کند

تست های مقاومت در برابر شعله و آتش

برای کابل های در نظر گرفته شده برای استفاده در فضای داخلی یا برنامه های خاص در فضای باز:

- تست گسترش شعله:

- سرعت انتشار شعله در طول کابل را اندازه گیری می کند

- تست تولید دود:

- مقدار و چگالی دود تولید شده در هنگام سوزاندن را کمیت می کند

- تست سمیت:

- گازهای تولید شده هنگام سوختن کابل را تجزیه و تحلیل می کند

تأیید تداوم و طول

- بررسی تداوم فیبر:

- اطمینان حاصل می کند که تمام فیبرهای کابل از انتها به انتها دست نخورده هستند

- اندازه گیری طول:

- طول واقعی کابل را، معمولاً با استفاده از OTDR تأیید می کند

فرآیند صدور گواهینامه

صدور گواهینامه کابل های فیبر نوری شامل موارد زیر است:

- مستندات: جمع آوری نتایج دقیق آزمایش و سوابق تولید

- انطباق با استانداردها: تأیید اینکه کابل مطابق با استانداردهای صنعت مربوطه است (به عنوان مثال، TIA/EIA، IEC، Telcordia)

- سیستم های مدیریت کیفیت: اطمینان از رعایت استانداردهای کیفیت مانند ISO 9001

- تأیید شخص ثالث: در برخی موارد، ممکن است آزمایشگاههای آزمایش مستقل درگیر باشند.

- صدور گواهینامه: ارائه مستندات رسمی از مشخصات و عملکرد کابل.

نوآوری در تست و صدور گواهینامه

روندهای فعلی در تست نهایی و صدور گواهینامه عبارتند از:

- توسعه سیستم های تست خودکار و یکپارچه تر

- پیاده سازی هوش مصنوعی برای تضمین کیفیت پیش بینی

- ایجاد گواهی های دیجیتال و قابلیت ردیابی مبتنی بر بلاک چین

- افزایش قابلیتهای آزمایش میدانی برای تأیید آسانتر نصب

اهمیت تحقیق در حال انجام

هنگام بررسی نحوه تولید کابل های فیبر نوری، توجه به این نکته ضروری است که روش های آزمایش به طور مداوم برای همگام شدن با پیشرفت های فناوری فیبر نوری تکامل می یابند. تحقیقات در حال انجام بر روی:

- توسعه روش های آزمایش برای طرح های الیاف و کابل های نسل بعدی

- بهبود دقت و سرعت روش های تست موجود

- ایجاد استانداردهای جدید برای رسیدگی به برنامه های کاربردی و فناوری های نوظهور

فرآیند آزمایش و صدور گواهینامه نهایی، دروازه کیفیت نهایی در تولید کابل فیبر نوری است. این تضمین میکند که هر کابلی که به بازار میرسد، میتواند عملکرد و قابلیت اطمینان بالایی را که سیستمهای ارتباطی نوری مدرن نیاز دارند، ارائه دهد. همانطور که ما بررسی خود را در مورد تولید کابل فیبر نوری به پایان میرسانیم، وضعیت فعلی صنعت را بررسی میکنیم و به نوآوریهای آینده نگاه میکنیم.

14. نوآوری ها و پیشرفت ها در تکنیک های تولید

همانطور که به پایان سفر خود در بررسی نحوه تولید کابل های فیبر نوری نزدیک می شویم، بسیار مهم است که به نوآوری ها و پیشرفت هایی که آینده این صنعت را شکل می دهند نگاه کنیم. این پیشرفت ها باعث بهبود راندمان تولید، عملکرد کابل و کیفیت کلی می شود.

اتوماسیون و صنعت 4.0

- روباتیک در ساخت:

- پیاده سازی سیستم های رباتیک برای جابجایی و مونتاژ دقیق

- افزایش قوام و کاهش خطای انسانی در تولید

- هوش مصنوعی و یادگیری ماشین:

- نگهداری پیشگویانه تجهیزات تولید

- کنترل کیفیت در زمان واقعی و تشخیص عیب

- ادغام اینترنت اشیا (IoT):

- نظارت مستمر بر پارامترهای تولید

- بهینه سازی فرآیندهای تولید مبتنی بر داده

علم مواد پیشرفته

- ترکیبات جدید شیشه ای:

- توسعه عینک های بسیار کم اتلاف برای انتقال در مسافت های طولانی

- فرمولاسیون مقاوم در برابر تشعشع برای کاربردهای فضایی و هسته ای

- الیاف نانوساختار:

- ترکیب نانوذرات یا نانوساختارها برای افزایش خواص نوری

- ایجاد الیاف کریستال فوتونیک برای کاربردهای تخصصی

- مواد پوشش بهبودیافته:

- توسعه پوشش هایی با مقاومت محیطی افزایش یافته

- پوشش های خود ترمیم شونده برای افزایش قابلیت اطمینان طولانی مدت

طرح های فیبر پیشرفته

هنگام بررسی نحوه تولید کابل های فیبر نوری، چندین طرح فیبر نوآورانه در حال ظهور است:

- الیاف چند هسته ای:

- چندین هسته در یک روکش برای افزایش ظرفیت داده

- چالش در تکنیک های تولید و اتصال

- الیاف توخالی:

- نور هدایت شده از طریق هسته های پر از هوا برای تأخیر بسیار کم

- پیشرفت در غلبه بر چالش های تولید و عملکرد

- الیاف غیر حساس به خمش:

- طراحی های بهبود یافته که امکان خم شدن های محکم تر را بدون از دست دادن سیگنال قابل توجه فراهم می کند

- امکان نصب انعطافپذیرتر در محیطهای محدود

شیوه های تولید پایدار

- بهره وری انرژی:

- اجرای کوره ها و برج های کشش با مصرف انرژی بیشتر

- استفاده از انرژی های تجدیدپذیر در تاسیسات تولیدی

- بازیافت و کاهش زباله:

- توسعه فرآیندهای بازیافت ضایعات تولید و کابل های پایان عمر

- طراحی برای جدا کردن قطعات برای تسهیل بازیافت

- مواد سازگار با محیط زیست:

- تحقیق در مورد مواد زیست تخریب پذیر ژاکت

- کاهش مواد مضر در اجزای کابل

تکنیک های تولید پیشرفته

- پرینت سه بعدی در تولید کابل :

- کاوش در تولید افزودنی برای طرح های کابل سفارشی

- پتانسیل تولید بر حسب تقاضای قطعات تخصصی

- تولید مبتنی بر لیزر:

- استفاده از لیزر برای برش و جوشکاری دقیق در مونتاژ کابل

- تکنیک های مبتنی بر لیزر برای ایجاد ساختارهای فیبر تخصصی

- روش های تولید مستمر:

- توسعه فرآیندهای انتقال بدون درز از پریفرم به کابل نهایی

- کاهش مراحل تولید و جابجایی برای بهبود کارایی

نوآوری در تست و کنترل کیفیت

- تکنیک های تست غیر مخرب :

- روش های تصویربرداری پیشرفته برای بازرسی کابل داخلی

- پایش بلادرنگ خواص نوری در حین تولید

- حسگر توزیع شده در کابل:

- ادغام قابلیت های سنجش در ساختار کابل

- امکان نظارت در زمان واقعی عملکرد کابل و شرایط محیطی را فراهم می کند

- هوش مصنوعی در تضمین کیفیت:

- الگوریتم های یادگیری ماشین برای کنترل کیفیت پیش بینی

- تجزیه و تحلیل خودکار نتایج آزمایش برای شناسایی سریعتر مشکل

چالش ها و مسیرهای آینده

هنگام بررسی نحوه تولید کابل های فیبر نوری، چندین چالش و فرصت برای توسعه آینده پدیدار می شود:

- افزایش تقاضای پهنای باند:

- فشار مداوم برای تولید فیبرهایی با قابلیت سرعت داده بالاتر

- اکتشاف باندهای طول موج جدید برای انتقال

- کوچک سازی :

- توسعه کابل های بسیار نازک برای مراکز داده و کاربردهای الکترونیک مصرفی

- چالش در حفظ عملکرد با کاهش ابعاد

- سفارشی سازی و انعطاف پذیری:

- تقاضای رو به رشد برای طرح های کابل خاص برنامه

- نیاز به فرآیندهای تولید انعطافپذیرتر برای برآوردن نیازهای مختلف

- ادغام با فناوری های نوظهور:

- تطبیق فرآیندهای تولید برای سازگاری با سیستم های ارتباطی کوانتومی

- توسعه کابل های مناسب برای شبکه های بی سیم نسل بعدی (مانند 6G)

زمینه تولید کابل فیبر نوری در یک وضعیت دائمی در حال تکامل است، که توسط تقاضاهای روزافزون دنیای داده محور ما هدایت می شود. همانطور که بررسی خود را در مورد چگونگی تولید کابل های فیبر نوری به پایان می رسانیم، واضح است که این صنعت همچنان مرزهای ممکن را در پیش می گیرد و برای شبکه های ارتباطی سریع تر، قابل اطمینان تر و کارآمدتر تلاش می کند که آینده متصل ما را شکل خواهد داد.

15. نتیجه گیری: تضمین کیفیت و کارایی در تولید

همانطور که کاوش جامع خود را در مورد بررسی نحوه تولید کابل های فیبر نوری به پایان می رسانیم، بدیهی است که این فرآیند ترکیبی قابل توجه از علوم پیشرفته، مهندسی دقیق و کنترل کیفیت دقیق است. از ایجاد اولیه پریفرم های شیشه ای فوق العاده خالص تا آزمایش نهایی کابل های تکمیل شده، هر مرحله در فرآیند تولید نقش مهمی در ایجاد کابل های فیبر نوری با کارایی بالا دارد که ستون فقرات زیرساخت های ارتباطی جهانی ما را تشکیل می دهند.

نکات کلیدی

- خلوص مواد بسیار مهم است : عملکرد استثنایی کابل های فیبر نوری با استفاده از مواد فوق العاده خالص، به ویژه در ایجاد هسته شیشه ای و روکش فلزی آغاز می شود.

- دقت در هر مرحله: از ساخت پیش فرم گرفته تا کشیدن فیبر و مونتاژ کابل، حفظ کنترل دقیق بر هر جنبه از فرآیند تولید برای تولید کابل های با کیفیت بالا ضروری است.

- لایه های محافظ بسیار مهم هستند: پوشش های مختلف، بافرها و ژاکت های اعمال شده روی الیاف شیشه صرفاً لوازم جانبی نیستند، بلکه اجزای حیاتی هستند که فیبر را قادر می سازند تا در شرایط واقعی مقاومت کند.

- نوآوری مستمر: زمینه تولید کابل فیبر نوری با تحقیق و توسعه مداوم مشخص می شود که دائماً مرزهای عملکرد و کارایی را پیش می برد.

- کنترل کیفیت یکپارچه است: آزمایش های دقیق و اقدامات تضمین کیفیت در سراسر فرآیند تولید اجرا می شود و اطمینان حاصل می کند که محصول نهایی استانداردهای صنعت را برآورده می کند یا از آن فراتر می رود.

آینده تولید کابل فیبر نوری

همانطور که به آینده می نگریم، چندین روند احتمالاً تکامل تولید کابل فیبر نوری را شکل می دهند:

- اتوماسیون و ادغام هوش مصنوعی: افزایش استفاده از رباتیک، هوش مصنوعی و یادگیری ماشینی باعث افزایش کارایی تولید و کنترل کیفیت می شود.

- تمرکز پایداری: تأکید فزاینده بر مواد سازگار با محیط زیست و فرآیندهای تولید، نوآوری در تولید کابل پایدار را به همراه خواهد داشت.

- سفارشیسازی و انعطافپذیری: فرآیندهای تولید احتمالاً برای پاسخگویی به نیازهای متنوع و به سرعت در حال تغییر صنایع مختلف سازگارتر خواهند شد.

- ادغام مواد پیشرفته: ادغام مواد جدید و نانوساختارها ممکن است منجر به الیاف با ویژگی های عملکردی بی سابقه شود.

- کوچک سازی و افزایش ظرفیت: تلاش های مداوم برای تولید کابل های کوچکتر و انعطاف پذیرتر که قادر به انتقال مقادیر بیشتر از داده ها هستند، به نوآوری ادامه خواهد داد.

افکار نهایی

بررسی نحوه تولید کابل های فیبر نوری فرآیندی را آشکار می کند که هم بسیار فنی و هم بسیار جذاب است. این میدانی است که در آن دقت سطح اتمی با تأثیرات در مقیاس جهانی روبرو می شود، جایی که دستکاری شیشه و نور جریان گسترده اطلاعاتی را که دنیای مدرن ما را قدرت می بخشد، امکان پذیر می کند.

از آنجایی که اتکای ما به انتقال داده با سرعت بالا و ظرفیت بالا همچنان در حال رشد است، اهمیت تولید کابل فیبر نوری کارآمد و با کیفیت بالا را نمی توان نادیده گرفت. از پخش ویدئو و محاسبات ابری گرفته تا فناوریهای نوظهور مانند شبکههای 5G و اینترنت اشیا، کابلهای فیبر نوری نقش مهمی در ایجاد دنیای متصلی که در آن زندگی میکنیم بازی میکنند.

سفر تولید کابل فیبر نوری – از شن و ماسه تا رشته هایی که قاره ها را در بر می گیرد – گواهی بر نبوغ انسان و پیشرفت تکنولوژی است. همانطور که به آینده نگاه می کنیم، واضح است که زمینه تولید کابل های فیبر نوری، به دلیل تقاضاهای روزافزون برای اتصال سریع تر، قابل اطمینان تر و فراگیر تر، به تکامل خود ادامه خواهد داد.

در پایان، تولید کابلهای فیبر نوری به عنوان نمونهای درخشان از این که چگونه تولید دقیق، علم مواد و نوآوری بیامان با هم ترکیب میشوند تا محصولی را ایجاد کنند که اگرچه اغلب دیده نمیشود، اما واقعاً برای شیوه زندگی مدرن ما ضروری است. همانطور که ما همچنان مرزهای ممکن در ارتباطات نوری را پیش می بریم، هنر و علم تولید کابل های فیبر نوری بدون شک در خط مقدم پیشرفت تکنولوژی باقی خواهد ماند و راه را به سوی آینده ای پیوسته تر روشن می کند.