کابل های الکتریکی مقاوم در برابر حرارت: در صنعت فولاد

صنعت فولاد به عنوان شاهدی بر نبوغ انسان است و مواد خام را به ستون فقرات تمدن مدرن تبدیل می کند. در قلب آتشین کارخانه های فولاد، جایی که درجه حرارت بالا می رود و فلز مذاب جریان دارد، شبکه ای از قهرمانان گمنام قرار دارد: کابل های الکتریکی مقاوم در برابر حرارت. این کابلهای تخصصی رگ حیات تولید فولاد هستند و عملکرد مداوم و ایمن تجهیزات حیاتی را در یکی از سختترین محیطهای صنعتی قابل تصور تضمین میکنند. در این مقاله به کابل های الکتریکی مقاوم در برابر حرارت می پردازیم و شما را با جزئیات کامل با این موضوع و استفاده آن در صنعت آشنا میکنیم.

این اکتشاف جامع به دنیای پیچیده کابل های الکتریکی مقاوم در برابر حرارت در صنعت فولاد می پردازد. ما نقش حیاتی آنها را کشف میکنیم، ساختار آنها را تشریح میکنیم و عملکرد آنها را در شرایط سخت تحلیل میکنیم. از گرمای داغ کوره ها گرفته تا نیروی خرد کننده آسیاب های نورد، کاربردهای خاص این کابل ها و عوامل موثر بر انتخاب، نصب و نگهداری آنها را بررسی خواهیم کرد. در نهایت، نگاهی اجمالی به آینده فناوری کابلهای مقاوم در برابر حرارت خواهیم داشت و نوآوریهایی را برجسته میکنیم که نوید انعطافپذیری و عملکرد بیشتر را در دنیای پر تقاضای تولید فولاد میدهند.

مقدمه: پیمایش در حرارت- نیاز به کابل های مقاوم در برابر حرارت

منظره ای از کوره های بلند را تصور کنید که در آن فولاد مذاب با شدت جهنمی می درخشد. جرقه ها هوا را در حالی که ماشین های عظیم ناله می کنند و آسیاب می کنند باران می کنند و آهن خام را به اشکال بی شماری از فولاد تبدیل می کنند که جهان ما را شکل می دهند. در این بوته گرما و صنایع سنگین، کابل های برق معمولی به سرعت در برابر هجوم بی امان تسلیم می شوند. عایق آنها ذوب می شود، هادی ها خورده می شوند و خرابی های فاجعه بار کل عملیات را متوقف می کند.

اینجاست که کابل های الکتریکی مقاوم در برابر حرارت به عنوان قهرمانان ضروری صنعت فولاد ظاهر می شوند. آنها نگهبانهای بیصدا هستند که برای مقاومت در برابر دمایی که کابلهای معمولی را فلج میکند، مهندسی شدهاند و جریان بیوقفه نیرو را تضمین میکنند که چرخهای تولید فولاد را در چرخش نگه میدارد. این کابل های تخصصی صرفاً مجرای برق نیستند. آنها مظهر انعطاف پذیری هستند که برای پیشرفت در مواجهه با سختی های شدید مهندسی شده اند.

شیرجه ای عمیق تر به دنیای کابل های برق با دمای بالا

همه کابل های برق یکسان ایجاد نمی شوند. در قلمرو محیطهای با دمای بالا، تعداد معدودی از هم متمایز میشوند که با توانایی خود در تحمل شرایط تنبیهی موجود در کارخانههای فولاد متمایز میشوند. این کابل ها بر اساس مواد عایق، پوشش و ساختار کلی آنها دسته بندی می شوند که هر کدام برای کاربردها و محدوده دمایی خاص طراحی شده اند. بیایید سفری را برای کشف این شگفتی های انعطاف پذیر آغاز کنیم:

- کابل های عایق معدنی (کابل های MI): تیتان های مقاومت در برابر دما

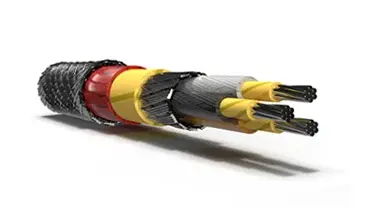

کابلهای MI نشاندهنده اوج مقاومت در برابر حرارت هستند که با انعطافپذیری تقریباً افسانهای ساخته شدهاند. آنها از مس جامد یا رسانای مسی با نیکل اندود تشکیل شده اند که در داخل یک عایق اکسید منیزیم بسیار فشرده (MgO) قرار گرفته اند. این عایق معدنی معدنی سپس در یک روکش خارجی مسی یا فولادی ضد زنگ پوشانده می شود و مانعی غیرقابل نفوذ در برابر گرما و آتش شدید ایجاد می کند.

کابل های MI به دلیل توانایی خود در مقاومت در برابر دمای بیش از 1000 درجه سانتیگراد مشهور هستند و آنها را به قهرمان بلامنازع برنامه های کاربردی در دمای بالا تبدیل می کند. ساختار غیر آلی آنها عملاً نسوز می شود و خطر انتشار شعله را از بین می برد و از یکپارچگی مدارهای حیاتی حتی در صورت آتش سوزی اطمینان حاصل می کند. این کابل ها برای کاربردهایی که بالاترین سطح ایمنی و قابلیت اطمینان را می طلبند، انتخابی مناسب هستند، مانند:

- کنترل های کوره: اطمینان از تنظیم دقیق دما و عملکرد ایمن قلب آتشین تولید فولاد.

- ابزار دقیق و سیستم های نظارت: ارائه انتقال داده های قابل اعتماد برای کنترل فرآیند حیاتی و نظارت بر ایمنی.

- سیستم های روشنایی و برق اضطراری: تضمین عملکرد در صورت قطع برق یا وضعیت اضطراری.

- کابل های عایق شده با لاستیک سیلیکونی: جنگجویان انعطاف پذیر گرما و مواد شیمیایی

کابل های عایق شده با لاستیک سیلیکونی ترکیبی منحصر به فرد از مقاومت در برابر دمای بالا و انعطاف پذیری استثنایی را ارائه می دهند. عایق لاستیکی سیلیکونی آنها، یک پلیمر مصنوعی که به دلیل انعطاف پذیری شناخته شده است، می تواند دمای تا 200 درجه سانتیگراد را تحمل کند و در عین حال ماهیت انعطاف پذیر خود را حفظ کند. این انعطافپذیری، آنها را برای کاربردهایی که نیاز به خمیدگی محکم و مسیریابی پیچیده دارند، ایدهآل میکند.

کابلهای عایقشده با لاستیک سیلیکونی علاوه بر مقاومت در برابر حرارت، مقاومت بسیار خوبی در برابر مواد شیمیایی، رطوبت و سایش دارند. این باعث می شود که آنها برای استقرار در محیط های سخت کارخانه های فولادی مناسب باشند، جایی که قرار گرفتن در معرض مواد خورنده و سایش مکانیکی معمول است. کاربردهای معمولی آنها عبارتند از:

- تامین برق برای موتورها و درایوها: اطمینان از تحویل توان قابل اعتماد به ماشین آلاتی که فرآیند فولادسازی را پیش می برند.

- سیستم های روشنایی با دمای بالا: تامین روشنایی در مناطقی که در معرض دماهای بالا قرار دارند.

- اتصالات تجهیزات جوشکاری: ارائه توان آمپراژ بالا به تجهیزات جوشکاری در حالی که گرمای تولید شده در طول فرآیند جوشکاری را تحمل می کند.

- کابل های عایق تفلون (PTFE): قهرمانان مقاوم در برابر مواد شیمیایی با عملکرد بالا

تفلون، پوشش نچسب معروف، نیز جایگاه خود را در دنیای کابل های الکتریکی مقاوم در برابر حرارت پیدا کرده است. کابل های عایق PTFE استحکام دی الکتریک استثنایی، مقاومت شیمیایی و توانایی تحمل دما تا 260 درجه سانتی گراد را ارائه می دهند. ماهیت بی اثر آنها را در برابر طیف وسیعی از مواد خورنده غیرقابل نفوذ می کند، و آنها را به گزینه ای ایده آل برای کاربردهایی که قرار گرفتن در معرض مواد شیمیایی نگران کننده است تبدیل می کند.

انعطاف پذیری بالای کابل های عایق PTFE امکان نصب آسان در فضاهای تنگ و پیکربندی های پیچیده را فراهم می کند. خواص الکتریکی برتر آنها، آنها را برای کاربردهایی که نیاز به سیگنال های فرکانس بالا و انتقال دقیق داده دارند، مناسب می کند. در صنعت فولاد، کابل های عایق PTFE اغلب در موارد زیر مستقر می شوند:

- سیستم های ابزار دقیق و کنترل: اطمینان از انتقال دقیق داده ها برای نظارت و کنترل فرآیند حیاتی.

- اتصالات در محیط های خورنده: ارائه توان قابل اعتماد و انتقال سیگنال در مناطقی که در معرض مواد شیمیایی خشن هستند.

- سنسورها و ترموکوپل های دمای بالا: امکان اندازه گیری دقیق دما در محیط های شدید.

- کابل های پلی اتیلن متقاطع (XLPE): اسب های کار توزیع برق ولتاژ متوسط

کابل های XLPE یک راه حل قوی و قابل اعتماد برای توزیع برق ولتاژ متوسط در کارخانه های فولادی است. عایق پلی اتیلن متقاطع آنها خواص الکتریکی عالی، مقاومت در برابر سایش و توانایی کار در دماهای تا 90 درجه سانتیگراد را فراهم می کند. کابلهای XLPE در حالی که به اندازه کابلهای MI، لاستیک سیلیکونی یا PTFE در برابر حرارت مقاوم نیستند، یک راهحل مقرونبهصرفه برای برنامههایی ارائه میکنند که دمای شدید نگرانی اصلی نیست.

ساختار مستحکم کابل های XLPE آنها را برای تاسیسات زیرزمینی و مناطق مستعد استرس مکانیکی مناسب می کند. قابلیت اطمینان طولانی مدت و سهولت نصب آنها را به گزینه ای محبوب برای شبکه های توزیع برق در کارخانه های فولاد تبدیل کرده است. کاربردهای رایج آنها عبارتند از:

- توزیع برق ولتاژ متوسط: تامین برق بخش های مختلف کارخانه فولاد.

- اتصال به ترانسفورماتورها و دنده سوئیچ: اطمینان از توزیع قابل اعتماد توان به تجهیزات الکتریکی حیاتی.

- تجهیزات و سیستم های کمکی نیرو: تامین نیرو برای پشتیبانی از سیستم ها و ماشین آلات در فرآیند فولادسازی.

نگاهی مقایسه ای: رونمایی از نقاط قوت و کاربرد هر نوع کابل

برای ارائه درک واضح تر از تمایز بین این انواع کابل، اجازه دهید به یک جدول مقایسه جامع بپردازیم:

| نوع کابل | درجه حرارت (°C) | انعطاف پذیری | مقاومت شیمیایی | کاربرد در صنعت فولاد | مقاومت در برابر آتش | هزینه |

|---|---|---|---|---|---|---|

| کابل MI | >1000 | کم | عالی | کنترل کوره، ابزار دقیق، سیستم های اضطراری | عالی | بالا |

| کابل عایق لاستیکی سیلیکونی | 200 | بالا | خوب | موتورها، درایوها، روشنایی با دمای بالا، تجهیزات جوشکاری | خوب | متوسط |

| کابل عایق تفلون (PTFE) | 260 | بالا | عالی | ابزار دقیق، محیط های خورنده، سنسورهای دمای بالا | خوب | بالا |

| کابل XLPE | 90 | متوسط | خوب | توزیع برق ولتاژ متوسط، ترانسفورماتور، تجهیزات جانبی | منصفانه | کم |

این جدول ویژگیهای کلیدی هر نوع کابل را نشان میدهد و به مهندسان و مدیران کارخانه اجازه میدهد تا بر اساس نیازهای خاص برنامههای خود تصمیمات آگاهانه بگیرند.

کشف رازهای مقاومت در برابر حرارت: ترکیب مواد کابل های تخصصی

عملکرد خارقالعاده کابلهای الکتریکی مقاوم در برابر حرارت نتیجه مستقیم ترکیب مواد با مهندسی دقیق آنهاست. هر جزء نقش مهمی در تضمین توانایی کابل برای مقاومت در برابر دماهای شدید و حفظ یکپارچگی آن در محیط سخت یک کارخانه فولاد دارد.

- هادی: مسیر قدرت – مس و آلیاژهای آن در مرکز صحنه قرار می گیرند

هادی، قلب هر کابل الکتریکی، حامل جریان الکتریکی است که فرآیند ساخت فولاد را تامین می کند. در کابل های الکتریکی مقاوم در برابر حرارت، هادی معمولاً از مس با خلوص بالا یا مس نیکل اندود ساخته می شود. مس به دلیل رسانایی استثنایی آن انتخاب شده است که امکان انتقال کارآمد نیرو با حداقل تلفات انرژی را فراهم می کند. آبکاری نیکل یک لایه محافظتی اضافی در برابر خوردگی ایجاد می کند و طول عمر هادی را در محیط سخت کارخانه فولاد تضمین می کند.

- عایق: نگهبان صداقت – سمفونی از مواد طراحی شده برای دوام

این عایق قهرمان گمنام کابل های الکتریکی مقاوم در برابر حرارت است، مؤلفه ای که واقعاً آنها را از همتایان معمولی خود متمایز می کند. این سد محافظی است که از اتصال کوتاه جلوگیری می کند، انتقال توان قابل اعتماد را تضمین می کند و از خطرات الکتریکی محافظت می کند. انتخاب مواد عایق درجه حرارت، انعطاف پذیری و مقاومت شیمیایی کابل را تعیین می کند. بیایید مواد اصلی عایق مورد استفاده در کابل های مقاوم در برابر حرارت را بررسی کنیم:

- اکسید منیزیم (MgO): سپر شکست ناپذیر کابل های MI MgO، شگفتانگیز معدنی در قلب کابلهای MI، دارای مقاومت استثنایی در برابر حرارت و خواص عایق الکتریکی است. ماهیت معدنی آن باعث میشود که عملاً در برابر تخریب در دماهای بالا مصون باشد و از یکپارچگی کابل حتی در شدیدترین محیطها اطمینان حاصل کند. استحکام دی الکتریک بالای MgO از نشت الکتریکی جلوگیری می کند و انتقال توان قابل اعتماد را تضمین می کند.

- لاستیک سیلیکون: قلعه انعطاف پذیر گرما و مواد شیمیایی

لاستیک سیلیکونی، یک پلیمر مصنوعی که به دلیل انعطاف پذیری شناخته شده است، ترکیبی منحصر به فرد از مقاومت در برابر دمای بالا و انعطاف پذیری را ارائه می دهد. توانایی آن در تحمل دما تا 200 درجه سانتیگراد در حالی که ماهیت انعطاف پذیر خود را حفظ می کند، آن را برای کاربردهایی که نیاز به خمیدگی محکم و مسیریابی پیچیده دارند ایده آل می کند. لاستیک سیلیکونی همچنین مقاومت بسیار خوبی در برابر مواد شیمیایی، رطوبت و سایش از خود نشان می دهد و آن را برای محیط های سخت کارخانه های فولادی مناسب می کند.

- تفلون (PTFE): زره خنثی در برابر حمله شیمیایی

تفلون که به دلیل خاصیت نچسبش مشهور است، به عنوان یک ماده عایق در کابل های الکتریکی مقاوم در برابر حرارت نیز برتری دارد. استحکام دی الکتریک استثنایی، مقاومت شیمیایی و توانایی تحمل دما تا 260 درجه سانتیگراد، آن را به گزینه ای ایده آل برای کاربردهایی که قرار گرفتن در معرض مواد شیمیایی نگران کننده است تبدیل کرده است. ماهیت بی اثر PTFE از واکنش آن با مواد خورنده جلوگیری می کند و عملکرد طولانی مدت کابل را در محیط های خشن تضمین می کند.

- پلی اتیلن متقاطع (XLPE): سپر مقاوم برای برق ولتاژ متوسط

XLPE، یک پلیمر ترموست، خواص الکتریکی عالی، مقاومت در برابر سایش، و توانایی کار در دماهای تا 90 درجه سانتیگراد را ارائه می دهد. در حالی که XLPE به اندازه MgO، لاستیک سیلیکون یا PTFE مقاوم در برابر حرارت نیست، یک راه حل مقرون به صرفه برای توزیع برق ولتاژ متوسط در کارخانه های فولادی ارائه می دهد. ساختار مستحکم آن را برای تاسیسات زیرزمینی و مناطق مستعد استرس مکانیکی مناسب می کند.

- ژاکت: The Outer Guardian – ارائه حفاظت و افزایش دوام

ژاکت، بیرونی ترین لایه کابل، حفاظت مکانیکی را فراهم می کند و مقاومت کابل را در برابر حرارت، مواد شیمیایی و سایش بیشتر می کند. مواد رایج ژاکت عبارتند از:

- مس: سپر رساناژاکت های مسی رسانایی عالی را ارائه می دهند و عملکرد کلی کابل را افزایش می دهند. آنها همچنین مقاومت خوبی در برابر خوردگی و آسیب مکانیکی دارند.

- فولاد ضد زنگ: زره انعطاف پذیریژاکت های فولادی ضد زنگ استحکام مکانیکی و مقاومت بالایی در برابر خوردگی دارند و برای کاربردهایی که نیاز به دوام استثنایی دارند ایده آل هستند.

- پلیمرهای تخصصی: حفاظت مناسب برای محیط های خاصپلیمرهای تخصصی، مانند الاستومرهای ترموپلاستیک (TPE) و پلی وینیل کلرید (PVC)، طیف وسیعی از خواص متناسب با کاربردهای خاص را ارائه می دهند. این پلیمرها را می توان به گونه ای فرموله کرد که مقاومت بیشتری در برابر گرما، مواد شیمیایی، سایش و اشعه UV ایجاد کند.

عملکرد زیر آتش: ارزیابی انعطاف پذیری کابل های مقاوم در برابر حرارت

کابل های الکتریکی مقاوم در برابر حرارت تحت آزمایش های دقیق قرار می گیرند تا از عملکرد آنها در شرایط شدیدی که در کارخانه های فولادی با آن مواجه می شوند اطمینان حاصل شود. پارامترهای کلیدی عملکرد عبارتند از:

- مقاومت در برابر دما: تست نهایی استقامتمقاومت در برابر دما حیاتی ترین پارامتر برای کابل های مقاوم در برابر حرارت است. این توانایی کابل را برای مقاومت در برابر قرار گرفتن مداوم در معرض دماهای بالا بدون تخریب عایق یا هادی آن مشخص می کند. این پارامتر معمولاً به عنوان حداکثر دمای عملیاتی بیان میشود که فراتر از آن ممکن است عملکرد کابل به خطر بیفتد.

- تاخیر در شعله: جلوگیری از گسترش آتشتاخیر در شعله یک پارامتر ایمنی حیاتی است، به ویژه در محیط مستعد آتش سوزی کارخانه فولاد. کابل های مقاوم در برابر شعله به گونه ای طراحی شده اند که در برابر انتشار شعله مقاومت کرده و در صورت بروز خطای الکتریکی یا منبع احتراق خارجی از گسترش آتش جلوگیری می کنند. این ویژگی معمولاً با استفاده از روشهای استانداردی آزمایش میشود که توانایی کابل را در خاموش شدن خود و محدود کردن گسترش شعله ارزیابی میکند.

- انعطاف پذیری: پیمایش در هزارتوی کارخانه های فولادیانعطاف پذیری برای نصب و مسیریابی کابل یک نکته اساسی است. کابلهای انعطافپذیر را میتوان به راحتی در فضاهای تنگ و پیکربندیهای پیچیده مانور داد و نصب را سادهتر کرد و خطر آسیب را کاهش داد. انعطاف پذیری معمولاً به عنوان شعاع خمشی کابل اندازه گیری می شود که حداقل شعاع خم شدن کابل را بدون آسیب رساندن به عایق یا هادی آن مشخص می کند.

- مقاومت شیمیایی: تحمل حمله خورندهمقاومت شیمیایی برای کابل های مستقر در محیط هایی که قرار گرفتن در معرض مواد خورنده معمول است ضروری است. کابلهای مقاوم در برابر مواد شیمیایی به گونهای طراحی شدهاند که در برابر اثرات تخریبکننده مواد شیمیایی مقاومت کنند و از عملکرد طولانیمدت و قابلیت اطمینان آنها اطمینان حاصل کنند. این ویژگی معمولاً با قرار دادن کابل در معرض مواد شیمیایی مختلف و ارزیابی مقاومت آن در برابر تخریب آزمایش می شود.

کاربردها در بوته: نقش های متنوع کابل های مقاوم در برابر حرارت در تولید فولاد

کابل های الکتریکی مقاوم در برابر حرارت نقش حیاتی در طیف وسیعی از کاربردها در فرآیند فولادسازی ایفا می کنند و عملکرد ایمن و قابل اعتماد تجهیزات و سیستم های حیاتی را تضمین می کنند. بیایید برخی از کاربردهای کلیدی را که در آنها این کابل ها ضروری هستند را بررسی کنیم:

- کنترل های کوره: نگهبانان قلب آتشینکوره ها، قلب تولید فولاد، نیاز به کنترل و نظارت دقیق دما دارند. کابل های الکتریکی مقاوم در برابر حرارت، به ویژه کابل های MI، برای اتصال ترموکوپل ها، سنسورها و سیستم های کنترل به کوره ضروری هستند و از اندازه گیری و تنظیم دقیق دما اطمینان می دهند. این کابل ها باید در برابر دمای شدید داخل کوره مقاومت کنند و انتقال داده های قابل اعتماد را برای عملکرد ایمن و کارآمد فراهم کنند.

- آسیاب های نورد: قدرت دادن به غول های فولادی شکل دادن کارخانه های نورد، غول های شکل دهی فولاد، فولاد مذاب را به اشکال مختلف مانند ورق، صفحه و میله تبدیل می کنند. این ماشینهای عظیم برای کارکردن به قدرت بسیار زیادی نیاز دارند و کابلهای الکتریکی مقاوم در برابر حرارت نقشی حیاتی در ارائه این قدرت به طور قابل اعتماد بازی میکنند. کابلهای عایقشده با لاستیک سیلیکونی و کابلهای XLPE معمولاً برای تأمین انرژی موتورها، درایوها و سیستمهای کنترل کارخانههای نورد استفاده میشوند و عملکرد مداوم و کارآمد آنها را تضمین میکنند.

- جرثقیل ملاقه: بلند کردن فولاد مذاب با دقت و ایمنیجرثقیل های ملاقه، تیتان های حمل و نقل مواد، ملاقه های پر از فولاد مذاب را در سراسر کارخانه فولاد حمل می کنند. این جرثقیل های سنگین برای کارکرد ایمن و قابل اعتماد به کابل های الکتریکی مقاوم در برابر حرارت متکی هستند. کابل ها باید گرمای تابش شده از فولاد مذاب را تحمل کنند و انتقال توان قابل اعتماد را برای حرکات دقیق جرثقیل فراهم کنند.

- تجهیزات جوشکاری: انتقال قدرت به قوس آفرینشجوشکاری، یک فرآیند اساسی در ساخت فولاد، به کابلهای تخصصی نیاز دارد که برای مقاومت در برابر آمپراژ بالا و حرارت تولید شده در طول فرآیند جوشکاری طراحی شده باشند. کابل های الکتریکی مقاوم در برابر حرارت با لاستیک سیلیکونی یا عایق PTFE معمولاً برای کاربردهای جوشکاری استفاده می شود که از تحویل برق قابل اطمینان اطمینان حاصل می کند و از تخریب کابل به دلیل قرار گرفتن در معرض گرما جلوگیری می کند.

- سیستم های ابزار دقیق و کنترل: سیستم عصبی تولید فولادسیستم های ابزار دقیق و کنترل مغز فرآیند فولادسازی هستند که پارامترهای مختلف را برای اطمینان از کارایی و ایمنی بهینه نظارت و تنظیم می کنند. کابلهای الکتریکی مقاوم در برابر حرارت نقش مهمی در اتصال سنسورها، مبدلها و پانلهای کنترل دارند و از انتقال دادههای قابل اعتماد و کنترل دقیق فرآیند اطمینان میدهند.

انتخاب سلاح مناسب برای نبرد: انتخاب کابل های مقاوم در برابر حرارت برای نیازهای خاص

انتخاب کابل الکتریکی مقاوم در برابر حرارت مناسب برای یک کاربرد خاص، یک تصمیم حیاتی است که می تواند بر ایمنی، قابلیت اطمینان و کارایی فرآیند فولادسازی تأثیر بگذارد. هنگام انتخاب این گزینه باید چندین فاکتور را در نظر گرفت:

- دمای عملیاتی: عامل تعیین کنندهحداکثر دمای کارکرد کابل در نظر اولیه است. کابل انتخابی باید برای دمایی که بیش از حداکثر دمایی باشد که در حین کار در معرض آن قرار می گیرد، درجه بندی شود. این تضمین می کند که عایق و هادی کابل در شرایط عملیاتی عادی خراب نمی شود.

- ولتاژ مورد نیاز: تطبیق قدرت با هدف درجه بندی ولتاژ کابل باید با ولتاژ سیستم الکتریکی که به آن متصل می شود مطابقت داشته باشد. استفاده از کابل با درجه ولتاژ نامناسب می تواند منجر به خرابی عایق و خرابی های فاجعه بار بالقوه شود.

- شرایط محیطی: مواجهه با واقعیت های سخت کارخانه فولادمحیطی که کابل در آن مستقر می شود باید در نظر گرفته شود. قرار گرفتن در معرض مواد شیمیایی، رطوبت، سایش و استرس مکانیکی همگی می توانند بر عملکرد و طول عمر کابل تأثیر بگذارند. انتخاب کابلی با مقاومت مناسب در برابر این عوامل محیطی برای اطمینان از قابلیت اطمینان طولانی مدت بسیار مهم است.

- الزامات انعطاف پذیری: پیمایش در فضاهای تنگ و تنظیمات پیچیدهانعطافپذیری کابل باید در نظر گرفته شود، بهویژه در کاربردهایی که نیاز به خمهای محکم و مسیریابی پیچیده دارند. انتخاب کابلی با انعطاف پذیری کافی، نصب را ساده می کند و خطر آسیب در حین نصب یا بهره برداری را کاهش می دهد.

- انطباق با مقررات: رعایت استانداردهای ایمنی و عملکرد کابل انتخابی باید با استانداردها و مقررات صنعتی مربوطه مطابقت داشته باشد. این استانداردها تضمین میکنند که کابل الزامات ایمنی و عملکرد خاصی را برآورده میکند و مناسب بودن آن را برای استفاده در محیط سخت یک کارخانه فولاد تضمین میکند.

دشمن نادیده: تاثیر دمای محیط بر عملکرد و دوام کابل

دمای محیط، عاملی که اغلب نادیده گرفته می شود، می تواند به طور قابل توجهی بر عملکرد و طول عمر کابل های الکتریکی مقاوم در برابر حرارت تأثیر بگذارد. افزایش دمای محیط می تواند روند پیری مواد عایق را تسریع کند و منجر به خرابی زودرس شود. انتخاب صحیح کابل و شیوه های نصب برای کاهش این اثرات ضروری است.

- کابل های تخلیه برای دمای محیط بالا:هنگامی که کابل ها در دمای محیط بالاتر از دمای نامی خود کار می کنند، ظرفیت حمل جریان آنها باید کاهش یابد. عوامل کاهش دهنده معمولاً توسط سازندگان کابل ارائه می شود و باید برای اطمینان از اینکه کابل در دمای بالا بیش از حد بارگذاری نمی شود، مشورت شود.

- انتخاب کابل هایی با درجه حرارت بالاتر:در محیطهایی با دمای محیط بهطور مداوم بالا، ممکن است لازم باشد کابلهایی با درجهبندی دمای بالاتر از آنچه که معمولاً برای برنامه مورد نیاز است انتخاب کنید. این تضمین می کند که کابل می تواند به طور قابل اعتماد بدون تجاوز از حداکثر دمای کاری خود کار کند.

- اجرای سیستم های مدیریت کابل برای بهبود اتلاف گرما:سیستم های مدیریت کابل مناسب می تواند به بهبود اتلاف گرما و کاهش تاثیر دمای محیط بر عملکرد کابل کمک کند. فاصله کافی بین کابل ها و تهویه مناسب می تواند به جلوگیری از تجمع گرما و افزایش طول عمر کابل کمک کند.

نگهبانان ایمنی و عملکرد: استانداردها و مقررات کابل های مقاوم در برابر حرارت

استانداردهای مختلف ملی و بین المللی بر تولید و استفاده از کابل های الکتریکی مقاوم در برابر حرارت در محیط های صنعتی حاکم است. این استانداردها دستورالعمل هایی را برای ساخت کابل، آزمایش و الزامات عملکرد ارائه می کنند و ایمنی و قابلیت اطمینان این اجزای حیاتی را تضمین می کنند.

- استانداردهای کمیسیون بین المللی الکتروتکنیکی (IEC):IEC، یک سازمان جهانی پیشرو که استانداردهای بینالمللی را برای تمام فناوریهای الکتریکی، الکترونیکی و مرتبط تهیه و منتشر میکند، چندین استاندارد مرتبط با کابلهای مقاوم در برابر حرارت را توسعه داده است. این استانداردها جنبه های مختلف طراحی، آزمایش و عملکرد کابل را پوشش می دهند، از جمله:

- IEC 60331: تست های کابل های الکتریکی تحت شرایط آتش سوزی: این استاندارد تست هایی را برای ارزیابی مقاومت کابل ها در برابر آتش، از جمله توانایی آنها در حفظ یکپارچگی مدار در شرایط آتش سوزی، مشخص می کند.

- IEC 60754-1/2: تست روی گازهای تکامل یافته در حین احتراق مواد از کابل ها: این استاندارد آزمایش هایی را برای تعیین میزان و سمیت گازهای ایجاد شده در طی احتراق مواد کابلی مشخص می کند.

- IEC 60332: آزمایشهای کابلهای الکتریکی در شرایط آتش سوزی – آزمایشهای روی یک سیم یا کابل عایق عمودی: این استاندارد آزمایشهایی را برای ارزیابی ویژگیهای انتشار شعله عمودی کابلها مشخص میکند.

- کد ملی برق (NEC) در ایالات متحده:NEC، استانداردی که به طور گسترده برای تاسیسات الکتریکی در ایالات متحده پذیرفته شده است، دستورالعمل هایی را برای انتخاب و نصب کابل های مقاوم در برابر حرارت ارائه می دهد. NEC الزامات مربوط به ظرفیت کابل، عایق، و مواد ژاکت و روشهای نصب را مشخص میکند تا از عملکرد ایمن و قابل اعتماد سیستمهای الکتریکی اطمینان حاصل کند.

- سایر استانداردهای ملی و منطقه ای:استانداردهای ملی و منطقه ای مختلف دیگری وجود دارد که الزامات خاصی را برای کابل های مقاوم در برابر حرارت در کشورها و مناطق مختلف فراهم می کند. این استانداردها اغلب دستورالعمل های ایجاد شده توسط IEC و سایر سازمان های بین المللی را در بر می گیرند یا تطبیق می دهند و از یک رویکرد هماهنگ برای ایمنی و عملکرد کابل اطمینان حاصل می کنند.

هنر نصب: دستورالعملهایی برای استقرار کابلهای مقاوم در برابر حرارت در محیطهای با دمای بالا

نصب مناسب برای طول عمر و عملکرد کابل های الکتریکی مقاوم در برابر حرارت بسیار مهم است. پیروی از دستورالعمل های تعیین شده تضمین می کند که کابل ها به طور ایمن و قابل اطمینان نصب می شوند و خطر آسیب و خرابی زودرس را به حداقل می رساند.

- مسیریابی کابل: مسیری برای عملکرد قابل اعتماد:برنامه ریزی دقیق مسیرهای کابل برای جلوگیری از خمیدگی شدید، استرس بیش از حد و آسیب احتمالی ضروری است. کابل ها باید در امتداد مسیرهایی قرار گیرند که تنش مکانیکی را به حداقل برساند و از آنها در برابر سایش، ضربه و سایر خطرات احتمالی محافظت کند.

- محافظت در برابر آسیب فیزیکی: محافظت از کابل ها در برابر آسیب:محافظت از کابل ها در برابر آسیب فیزیکی برای اطمینان از عملکرد طولانی مدت آنها بسیار مهم است. کابل ها باید در مجراها، مسیرهای مسابقه یا سایر محفظه های محافظ نصب شوند که در معرض آسیب احتمالی ماشین آلات، سقوط اجسام یا سایر خطرات قرار دارند.

- خاتمه و اتصالات مناسب: تضمین جریان برق ایمن و قابل اعتماد:تکنیک های پایان و اتصال مناسب برای جلوگیری از گرمای بیش از حد و اطمینان از انتقال قابل اعتماد برق ضروری است. کانکتورها و پایانه ها باید بر اساس نوع کابل و کاربرد انتخاب شوند و طبق دستورالعمل سازنده نصب شوند. اتصالات نادرست نصب شده می تواند منجر به مقاومت بالا، گرمای بیش از حد و خرابی کابل شود.

- جلوگیری از ازدحام بیش از حد و اطمینان از تهویه کافی:ازدحام بیش از حد کابل ها می تواند منجر به تجمع گرما، تسریع تخریب عایق و به طور بالقوه باعث خرابی زودرس شود. فاصله کافی بین کابل ها و تهویه مناسب برای اطمینان از اتلاف گرما و حفظ دمای کارکرد کابل در محدوده ایمن ضروری است.

- ایمن سازی مناسب کابل ها برای جلوگیری از حرکت و استرس:کابل ها باید به طور ایمن بسته شوند تا از حرکت جلوگیری شود و استرس مکانیکی به حداقل برسد. باید از تکیه گاه ها و گیره های مناسب کابل برای ایمن سازی کابل ها در طول مسیر آنها استفاده کرد و از ساییدگی، ساییدگی و آسیب احتمالی جلوگیری کرد.

حفظ نگهبان: شیوه های بازرسی و نگهداری برای افزایش طول عمر کابل

نگهداری و بازرسی منظم برای افزایش طول عمر کابل های الکتریکی مقاوم در برابر حرارت و اطمینان از عملکرد قابل اعتماد مداوم آنها ضروری است. این شیوهها به شناسایی مشکلات احتمالی قبل از تبدیل شدن به خرابی کمک میکنند، زمان خرابی را به حداقل میرسانند و ایمنی را به حداکثر میرسانند.

- بازرسی بصری: خط اول دفاع:بازرسی های بصری منظم برای شناسایی علائم آسیب، سایش یا تخریب بسیار مهم است. بازرسان باید به دنبال ترک، بریدگی، ساییدگی، تغییر رنگ و سایر نشانه های بصری باشند که ممکن است مشکلات احتمالی را نشان دهد. هر گونه مشکل شناسایی شده باید به سرعت مورد توجه قرار گیرد تا از آسیب بیشتر و خرابی های احتمالی جلوگیری شود.

- تست عایق: ارزیابی یکپارچگی مانع محافظ:آزمایش دوره ای عایق برای ارزیابی یکپارچگی عایق کابل ضروری است. تست های مقاومت عایق، مقاومت عایق در برابر نشت الکتریکی را اندازه گیری می کنند و وضعیت آن را نشان می دهند. مقادیر کم مقاومت عایق ممکن است نشان دهنده تخریب عایق و نیاز به تعویض کابل باشد.

- بازرسی اتصال: اطمینان از جریان برق ایمن و قابل اعتماد:اتصالات باید مرتباً بازرسی شوند تا از محکم و ایمن بودن آنها اطمینان حاصل شود. اتصالات شل می تواند منجر به مقاومت بالا، گرمای بیش از حد و خرابی کابل شود. بازرسان باید علائم خوردگی، شل بودن پایانه ها و سایر مشکلات احتمالی را بررسی کنند.

- تصویربرداری حرارتی: تشخیص نقاط داغ و مشکلات احتمالی:دوربین های تصویربرداری حرارتی می توانند برای تشخیص نقاط داغ و مشکلات احتمالی در اتصالات و کابل های الکتریکی استفاده شوند. دماهای بالا ممکن است نشان دهنده اتصالات شل، مدارهای اضافه بار یا سایر مسائلی باشد که نیاز به توجه دارند.

نگاهی به آینده: نوآوری ها و پیشرفت ها در فناوری کابل مقاوم در برابر حرارت

حوزه کابل های الکتریکی مقاوم در برابر حرارت به طور مداوم در حال پیشرفت است که توسط تلاش های تحقیق و توسعه مداوم با هدف بهبود عملکرد، دوام و ایمنی هدایت می شود. این نوآوریها مرزهای ممکن را پیش میبرند و امکان توسعه کابلهایی را فراهم میکنند که میتوانند حتی در دماهای شدیدتر و محیطهای خشنتر مقاومت کنند.

- تکنولوژی نانو: مواد مهندسی در سطح اتمی:نانوتکنولوژی برای تولید مواد عایق جدید با مقاومت حرارتی و خواص الکتریکی افزایش یافته استفاده می شود. نانومواد، مانند نانولولههای کربنی و گرافن، رسانایی حرارتی و خواص عایق الکتریکی استثنایی را ارائه میکنند و راه را برای توسعه کابلهایی هموار میکنند که حتی در برابر دماهای بالاتر مقاومت کنند.

- کامپوزیت های پلیمری پیشرفته: ویژگی های خیاطی برای نیازهای خاص:کامپوزیت های پلیمری پیشرفته ای در حال توسعه هستند که ترکیبی منحصر به فرد از مقاومت حرارتی، انعطاف پذیری و مقاومت شیمیایی را ارائه می دهند. این کامپوزیت ها را می توان بر اساس نیازهای کاربردی خاص تنظیم کرد و عملکرد بهینه را در محیط های سخت ارائه کرد.

- مقاومت در برابر آتش بهبود یافته: افزایش ایمنی در محیط های پرخطر:تحقیقات برای توسعه کابل هایی با مقاومت در برابر آتش بهبود یافته ادامه دارد. این کابل ها برای حفظ یکپارچگی مدار برای مدت طولانی در شرایط آتش سوزی طراحی شده اند و از ادامه عملکرد سیستم های بحرانی در شرایط اضطراری اطمینان حاصل می کنند.

- کابل های هوشمند: یکپارچه سازی سنسورها و تشخیص برای نظارت پیشرفته:کابلهای هوشمند، شامل حسگرهای تعبیهشده و قابلیتهای تشخیصی، در حال توسعه هستند تا نظارت بر وضعیت و عملکرد کابل را در زمان واقعی ارائه دهند. این کابلها میتوانند مشکلات بالقوه مانند داغ شدن بیش از حد یا تخریب عایق را قبل از تبدیل شدن به خرابی شناسایی کنند و امکان تعمیر و نگهداری پیشگیرانه و جلوگیری از خرابی پرهزینه را فراهم کنند.

پیمایش در چالش ها: راه حل هایی برای استفاده از کابل های مقاوم در برابر حرارت در صنایع فولاد

علیرغم طراحی قوی، کابل های الکتریکی مقاوم در برابر حرارت با چالش های منحصر به فردی در محیط سخت کارخانه های فولادی مواجه هستند. پرداختن به این چالش ها مستلزم ترکیبی از انتخاب دقیق کابل، شیوه های نصب مناسب و استراتژی های نگهداری پیشگیرانه است.

- پاشش فلز مذاب: محافظت از کابل ها در برابر حرارت:محافظت از کابل ها در برابر تماس مستقیم با فلز مذاب بسیار مهم است. محافظ های تخصصی، مانند لوله های فلزی یا آستین های سرامیکی، می توانند برای محافظت از کابل ها در برابر پاشش و جلوگیری از آسیب استفاده شوند.

- استرس مکانیکی: به حداقل رساندن تأثیر ماشینهای سنگین و حرکت:ماشین آلات سنگین و حرکت می تواند فشار قابل توجهی بر کابل وارد کند. سیستم های مدیریت کابل مناسب، از جمله پشتیبانی و حفاظت کافی، برای به حداقل رساندن استرس مکانیکی و جلوگیری از آسیب ضروری هستند.

- نوسانات شدید دما: انتخاب کابل هایی که می توانند با محیط پویا سازگار شوند:تغییرات سریع دما می تواند بر عملکرد کابل تأثیر بگذارد. انتخاب کابلهایی با محدوده دمای عملیاتی وسیع و اعمال عوامل کاهشدهنده مناسب میتواند به کاهش اثرات نوسانات دما کمک کند.

- تداخل الکترومغناطیسی (EMI): محافظت از سیگنال های حساس در برابر تداخل:EMI، یک مسئله رایج در محیط های صنعتی، می تواند در عملکرد تجهیزات الکترونیکی حساس اختلال ایجاد کند. کابلهای محافظ و تکنیکهای اتصال زمین مناسب میتوانند به به حداقل رساندن EMI و اطمینان از انتقال مطمئن سیگنال کمک کنند.

نتیجه گیری: نقش ضروری کابل های مقاوم در برابر حرارت در شکل دادن به آینده فولاد

کابل های الکتریکی مقاوم در برابر حرارت قهرمانان گمنام صنعت فولاد هستند که عملکرد ایمن و قابل اعتماد تجهیزات حیاتی را در یکی از سخت ترین محیط های صنعتی قابل تصور تضمین می کنند. از گرمای شدید کورهها گرفته تا نیروی خردکننده کارخانههای نورد، این کابلهای تخصصی رگ حیاتی تولید فولاد هستند و امکان تبدیل مواد خام به ستون فقرات تمدن مدرن را فراهم میکنند.

با ادامه تکامل صنعت فولاد، تقاضا برای کابل های الکتریکی مقاوم در برابر حرارت تشدید می شود. نوآوریها در فناوری کابل، که با تلاشهای تحقیق و توسعه مداوم انجام میشود، مرزهای ممکن را افزایش میدهد و امکان توسعه کابلهایی را فراهم میکند که حتی در دماهای شدیدتر و محیطهای خشنتر مقاومت کنند.

با درک پیچیدگی های فناوری کابل های مقاوم در برابر حرارت، مهندسان و مدیران کارخانه می توانند تصمیمات آگاهانه ای اتخاذ کنند که ایمنی، قابلیت اطمینان و کارایی را بهینه می کند. انتخاب کابل مناسب برای برنامه، اجرای شیوههای نصب مناسب، و رعایت برنامههای نگهداری دقیق برای اطمینان از عملکرد طولانیمدت این اجزای حیاتی ضروری است.

در قلب آتشین تولید فولاد، جایی که نوآوری و انعطافپذیری در درجه اول اهمیت قرار دارد، کابلهای الکتریکی مقاوم در برابر حرارت به عنوان گواهی بر نبوغ انسان ایستاده است و امکان ایجاد موادی را فراهم میکند که دنیای ما را شکل میدهند. همانطور که به آینده می نگریم، این کابل ها همچنان نقش مهمی در تکامل مداوم صنعت فولاد بازی می کنند و به پیشرفتی که دنیای مدرن ما را هدایت می کند، کمک می کند.