1. مقدمه ای بر نصب کابل های نوری در محیط های صنعتی

در چشم انداز صنعتی به سرعت در حال تحول امروز، اهمیت زیرساخت های ارتباطی قوی و قابل اعتماد را نمی توان نادیده گرفت. در قلب این زیرساخت، فرآیند حیاتی نصب کابل های نوری در محیط های صنعتی قرار دارد. هدف این راهنمای جامع ارائه یک درک کامل از چالش ها، تکنیک ها و بهترین شیوه های مرتبط با این وظیفه ضروری است. در این مقاله به نصب کابل های نوری در محیط های صنعتی می پردازیم و شما را ببا جزئیات کامل با این موضوع مهم آشنا میکنیم. با ما همراه باشید.

کابل های نوری که به عنوان کابل های فیبر نوری نیز شناخته می شوند، انتقال داده ها را در محیط های صنعتی متحول کرده اند. توانایی آنها در حمل مقادیر زیادی داده در فواصل طولانی با حداقل تلفات سیگنال، آنها را در عملیات صنعتی مدرن ضروری می کند. با این حال، فرآیند نصب کابل های نوری در محیط های صنعتی نیازمند دانش تخصصی و بررسی دقیق عوامل مختلف منحصر به فرد این تنظیمات چالش برانگیز است.

محیط های صنعتی مجموعه ای منحصر به فرد از چالش ها را برای نصب کابل ارائه می کنند. این موارد می تواند شامل موارد زیر باشد:

- دمای شدید

- قرار گرفتن در معرض مواد شیمیایی و خورنده

- سطوح بالای تداخل الکترومغناطیسی

- خطرات فیزیکی مانند ماشین آلات سنگین و قطعات متحرک

- گرد و غبار، رطوبت و سایر آلاینده های محیطی

پیمایش موفقیت آمیز این چالش ها مستلزم درک عمیق هم از قابلیت های کابل های نوری و هم نیازهای خاص تنظیمات صنعتی است. این راهنما شما را از هر جنبه مهم نصب کابل های نوری در محیط های صنعتی، از برنامه ریزی اولیه تا تعمیر و نگهداری مداوم، راهنمایی می کند.

با پیروی از اصول و شیوه های ذکر شده در این راهنما، به خوبی مجهز خواهید شد تا اطمینان حاصل کنید که نصب کابل های نوری شما نه تنها کاربردی هستند، بلکه قوی، طولانی مدت و قادر به برآوردن نیازهای مورد نیاز کاربردهای صنعتی هستند.

2. درک الزامات تنظیمات صنعتی

قبل از پرداختن به ویژگیهای نصب کابلهای نوری در محیطهای صنعتی، بسیار مهم است که درک جامعی از الزامات و چالشهای منحصربهفرد ناشی از این تنظیمات به دست آوریم. محیط های صنعتی بسیار متفاوت از فضاهای معمولی اداری یا مسکونی هستند و این تفاوت ها به طور قابل توجهی بر رویکرد نصب کابل تأثیر می گذارد.

شرایط سخت محیطی

تنظیمات صنعتی اغلب کابل ها را در معرض شرایط شدید قرار می دهند که می تواند به سرعت خطوط ارتباطی استاندارد را تخریب کند. هنگام نصب کابل های نوری در محیط های صنعتی، باید موارد زیر را در نظر بگیرید:

- درجه حرارت شدید: کابل ها ممکن است در معرض دماهای بسیار بالا و بسیار پایین قرار گیرند، گاهی اوقات در یک مرکز.

- قرار گرفتن در معرض مواد شیمیایی: فرآیندهای صنعتی اغلب شامل مواد شیمیایی یا حلال های خورنده هستند که می توانند به روکش های کابل آسیب برسانند.

- رطوبت و رطوبت: بسیاری از محیط های صنعتی دارای سطوح رطوبت بالا یا وجود آب هستند که می تواند برای یکپارچگی کابل مضر باشد.

- گرد و غبار و ذرات: فرآیندهای تولیدی می توانند گرد و غبار یا ذرات ریز تولید کنند که در صورت نفوذ سیگنال های نوری به کابل می توانند با آنها تداخل ایجاد کنند.

استرس مکانیکی و خطرات فیزیکی

ماهیت فیزیکی محیط های صنعتی چالش های دیگری را به همراه دارد:

- لرزش: ماشین آلات سنگین می توانند ارتعاشات ثابتی ایجاد کنند که ممکن است در طول زمان بر عملکرد کابل تأثیر بگذارد.

- خطرات له شدن و ضربه: جابجایی تجهیزات، سقوط اجسام یا ترافیک پا می تواند خطراتی را برای کابل های در معرض خطر ایجاد کند.

- کشش و خمش: کابل ها ممکن است نیاز به عبور از مسیرهای پیچیده داشته باشند که نیاز به مدیریت دقیق شعاع خمشی و بارهای کششی دارد.

تداخل الکترومغناطیسی (EMI)

تنظیمات صنعتی اغلب حاوی تجهیزاتی هستند که میدان های الکترومغناطیسی قابل توجهی تولید می کنند:

- موتورها، ژنراتورها و تجهیزات ولتاژ بالا می توانند EMI ایجاد کنند که ممکن است در انتقال داده ها اختلال ایجاد کند.

- در حالی که کابلهای فیبر نوری ذاتاً در برابر EMI مقاوم هستند، پایانههای آنها و تجهیزات مربوطه ممکن است هنوز حساس باشند.

مقیاس پذیری و تصحیح آینده

هنگام نصب کابل های نوری در محیط های صنعتی، توجه به نیازهای آینده ضروری است:

- فرآیندهای صنعتی ممکن است تکامل یافته و به پهنای باند بالاتر یا نقاط اتصال اضافی نیاز داشته باشند.

- نصب باید امکان گسترش یا اصلاح آسان را بدون اختلال عمده در عملیات فراهم کند.

رعایت مقررات

تنظیمات صنعتی اغلب تابع مقررات و استانداردهای سختگیرانه هستند:

- استانداردهای ایمنی ممکن است نوع کابل یا روش های نصب خاصی را تعیین کنند.

- مقررات خاص صنعت ممکن است الزامات اضافی را بر زیرساخت های ارتباطی تحمیل کند.

قابلیت اطمینان و نگرانیهای از کار افتادگی

در تنظیمات صنعتی، خرابی شبکه می تواند عواقب شدیدی داشته باشد:

- توقف تولید به دلیل نقص ارتباطات می تواند منجر به زیان مالی قابل توجهی شود.

- سیستم های ایمنی اغلب بر شبکه های ارتباطی قوی متکی هستند و قابلیت اطمینان را به یک نگرانی اساسی تبدیل می کنند.

درک این الزامات برای موفقیت نصب کابل های نوری در محیط های صنعتی ضروری است. هر یک از این عوامل بر تصمیمگیریها در طول فرآیند نصب، از انتخاب کابل گرفته تا تکنیکهای نصب و شیوههای نگهداری مداوم، تأثیر میگذارند.

با ارزیابی کامل و پرداختن به این الزامات، می توانید اطمینان حاصل کنید که نصب کابل نوری شما نه تنها نیازهای فوری محیط صنعتی را برآورده می کند، بلکه زیرساخت ارتباطی قابل اعتماد و مقیاس پذیر را برای سال های آینده فراهم می کند.

3. انتخاب انواع کابل نوری مناسب

انتخاب نوع مناسب کابل نوری گامی حیاتی در نصب کابل های نوری در محیط های صنعتی است. شرایط سخت و الزامات خاص تنظیمات صنعتی مستلزم در نظر گرفتن دقیق ویژگی های مختلف کابل است. در این بخش انواع مختلف کابل های نوری مناسب برای مصارف صنعتی، خواص آنها و عواملی که باید هنگام انتخاب در نظر گرفته شوند، بررسی می شود.

انواع کابل های نوری برای مصارف صنعتی

- کابل های بافر محکم

- ساخت: الیاف مجزا با یک لایه محافظ پوشانده می شوند.

- بهترین برای: تاسیسات داخلی با چالش های محیطی متوسط.

- مزایا: خاتمه آسان، انعطاف پذیر، و مناسب برای اجراهای کوتاهتر.

- کابل های لوله شل

- ساختار: الیاف برای محافظت در لوله های پر از ژل قرار می گیرند.

- بهترین برای: تاسیسات در فضای باز و محیط های خشن.

- مزایا: محافظت عالی در برابر تغییرات رطوبت و دما.

- کابل های زره دار

- ساختار: لایه زره فلزی یا کولار اضافی برای محافظت بیشتر.

- بهترین برای: مناطق با خطر آسیب فیزیکی یا فعالیت جوندگان.

- مزایا: مقاومت در برابر له شدن و دوام کلی.

- کابل های تمام دی الکتریک خود پشتیبانی (ADSS)

- ساخت و ساز: برای تاسیسات هوایی بدون نیاز به سیم پشتیبانی طراحی شده است.

- بهترین برای: پوشاندن فواصل طولانی بین ساختمان ها یا سازه ها.

- مزایا: مقاوم در برابر تداخل الکترومغناطیسی، مناسب برای مناطق با ولتاژ بالا.

- کابل های صنعتی تخصصی

- ساخت و ساز: برای چالش های صنعتی خاص (به عنوان مثال، گرمای شدید، مقاومت شیمیایی).

- بهترین برای: محیط های صنعتی منحصر به فرد با خطرات خاص.

- مزایا: عملکرد بهینه در شرایط تخصصی.

جدول مقایسه: انواع کابل های نوری برای محیط های صنعتی

| نوع کابل | مقاومت محیطی | مقاومت مکانیکی | مقاومت EMI | موارد استفاده معمولی |

|---|---|---|---|---|

| بافر محکم | متوسط | متوسط | بالا | کف کارخانه سرپوشیده اتاق کنترل |

| لوله شل | بالا | بالا | بالا | اتصالات گیاه به گیاه در فضای باز، مجرای زیرزمینی |

| زرهی | خیلی بالا | خیلی بالا | بالا | مناطق دارای ماشین آلات سنگین، مناطق مستعد جوندگان |

| ADSS | بالا | بالا | خیلی بالا | تاسیسات هوایی، محیط های نیروگاهی |

| تخصصی صنعتی | بسیار بالا (مخصوص طراحی) | بالا | بالا | مناطق با دمای شدید، کارخانه های فرآوری شیمیایی |

فاکتورهایی که باید هنگام انتخاب کابل در نظر گرفت

- شرایط محیطی

- محدوده دما: اطمینان حاصل کنید که کابل می تواند در برابر دمای مورد انتظار مقاومت کند.

- قرار گرفتن در معرض مواد شیمیایی: کابل هایی را با مواد ژاکت مناسب برای مقاومت شیمیایی انتخاب کنید.

- سطوح رطوبت: اگر رطوبت نگران کننده است، کابل هایی با ویژگی های آب بند کافی انتخاب کنید.

- نیازهای مکانیکی

- استحکام کششی: نیروهای کششی که کابل در حین نصب تجربه خواهد کرد را در نظر بگیرید.

- مقاومت در برابر له شدن: خطر آسیب اجسام سنگین یا ترافیک پا به کابل را ارزیابی کنید.

- انعطاف پذیری: نیاز به کابل ها را برای خم شدن در اطراف موانع یا در فضاهای تنگ ارزیابی کنید.

- الزامات انتقال

- نیاز به پهنای باند: کابل هایی را انتخاب کنید که بتوانند نیازهای انتقال داده فعلی و آینده را پشتیبانی کنند.

- فاصله: انواع فیبر مناسب (تک حالته یا چند حالته) را بر اساس فواصل انتقال مورد نیاز انتخاب کنید.

- یکپارچگی سیگنال: نیاز به افزایش حفاظت سیگنال در محیط های پر سر و صدا را در نظر بگیرید.

- روش نصب

- هوایی در مقابل زیرزمینی: انواع کابل های مختلف برای روش های مختلف نصب بهینه شده اند.

- کشش در مقابل دمیدن: برخی از کابل ها برای نصب آسان تر با استفاده از روش های کمک هوا طراحی شده اند.

- استانداردها و مقررات صنعت

- انطباق: اطمینان حاصل کنید که کابل های انتخاب شده با استانداردهای صنعت مربوطه و مقررات محلی مطابقت دارند.

- ایمنی در برابر آتش: کابلهایی را انتخاب کنید که دارای ویژگیهای مقاوم در برابر آتش باشند، همانطور که کدهای ایمنی لازم است.

- ملاحظات هزینه

- هزینه اولیه در مقابل قابلیت اطمینان بلند مدت: سرمایه گذاری اولیه را با طول عمر و عملکرد مورد انتظار کابل متعادل کنید.

- هزینه های نصب: در نظر بگیرید که چگونه انتخاب کابل ممکن است بر زمان و پیچیدگی نصب تاثیر بگذارد.

- مقیاس پذیری آینده

- تعداد فیبر: کابلهایی را انتخاب کنید که تعداد فیبر کافی داشته باشند تا بسط و گسترش آینده را داشته باشند.

- قابلیت ارتقا: کابل هایی را در نظر بگیرید که امکان ارتقاء آسان به سرعت انتقال بالاتر را فراهم می کنند.

هنگام نصب کابل های نوری در محیط های صنعتی، انتخاب نوع کابل می تواند به طور قابل توجهی بر موفقیت طولانی مدت نصب تأثیر بگذارد. با ارزیابی دقیق این عوامل و انتخاب مناسب ترین نوع کابل، می توانید اطمینان حاصل کنید که شبکه نوری شما به طور قابل اعتمادی نیازهای تنظیمات صنعتی را برآورده می کند و در عین حال عملکرد و دوام لازم را ارائه می دهد.

به یاد داشته باشید که در برخی موارد، ترکیبی از انواع مختلف کابل ممکن است برای رسیدگی به شرایط مختلف در یک مرکز صنعتی لازم باشد. همیشه با تولیدکنندگان کابل و نصابان مجرب مشورت کنید تا بهترین انتخاب را برای محیط صنعتی خاص خود داشته باشید.

4. برنامه ریزی مسیرها و مسیرهای نصب

برنامه ریزی موثر مسیرها و مسیرهای نصب گامی مهم در نصب کابل های نوری در محیط های صنعتی است. برنامه ریزی مناسب عملکرد مطلوب کابل، طول عمر و سهولت نگهداری را تضمین می کند و در عین حال خطرات و تداخل احتمالی را به حداقل می رساند. این بخش شما را از طریق ملاحظات کلیدی و بهترین شیوه ها برای برنامه ریزی مسیرهای نصب کابل نوری راهنمایی می کند.

بررسی سایت و مستندسازی

قبل از برنامه ریزی مسیرها، یک بررسی کامل سایت انجام دهید:

- تحلیل چیدمان تسهیلات

- نقشه های به روز تاسیسات یا نقشه های طبقه را دریافت کنید.

- نقاط ورودی کابل، محل پایان و نقاط اتصال میانی را شناسایی کنید.

- به مکان های زیرساخت های موجود، از جمله سیستم های برق و سایر تاسیسات توجه کنید.

- ارزیابی زیست محیطی

- مناطقی را با درجه حرارت شدید، رطوبت، یا قرار گرفتن در معرض مواد شیمیایی نقشه برداری کنید.

- شناسایی مناطق با تداخل الکترومغناطیسی بالا (EMI) یا تداخل فرکانس رادیویی (RFI).

- به مناطقی که دارای ماشین آلات سنگین یا تردد زیاد هستند توجه کنید.

- شناسایی موانع

- موانع احتمالی مانند کانال های HVAC، عناصر ساختاری و سینی های کابل موجود را تعیین کنید.

- مناطقی را که کابل ها ممکن است در معرض آسیب فیزیکی قرار گیرند، شناسایی کنید.

- ملاحظات توسعه آینده

- در مورد طرح های تسهیلات آتی یا توسعه احتمالی با ذینفعان بحث کنید.

- مناطقی را که ممکن است در آینده به ظرفیت اضافی نیاز باشد، شناسایی کنید.

معیارهای انتخاب مسیر

هنگام برنامه ریزی مسیرهای نصب کابل های نوری در محیط های صنعتی، معیارهای زیر را در نظر بگیرید:

- اصول کوتاه ترین مسیر

- برای به حداقل رساندن طول کابل و از دست دادن سیگنال، کوتاه ترین مسیر ممکن را بین نقاط پایانی در نظر بگیرید.

- این را با نیاز به اجتناب از خطرات و حفظ شعاع خمش مناسب متعادل کنید.

- جدایی از کابل های برق

- جداسازی کافی بین کابل های نوری و کابل های برق را برای به حداقل رساندن خطر EMI حفظ کنید.

- استانداردهای صنعت را برای حداقل فاصله جداسازی رعایت کنید.

- دسترسی برای نگهداری

- مطمئن شوید که مسیرها امکان دسترسی در آینده را برای نگهداری، تعمیرات یا ارتقاء می دهند.

- از مسیریابی کابل ها در مناطقی که ممکن است به دلیل نصب تجهیزات یا تغییر امکانات غیرقابل دسترس شوند، خودداری کنید.

- محافظت فیزیکی

- اولویت بندی مسیرهایی که محافظت طبیعی در برابر آسیب فیزیکی را ارائه می دهند.

- برنامه ریزی برای اقدامات حفاظتی اضافی در مناطق آسیب پذیر.

- انطباق شعاع خمشی

- مسیرهایی را طراحی کنید که به حداقل شعاع خمیدگی کابل های انتخاب شده احترام بگذارند.

- به گوشه ها و انتقال عمودی توجه ویژه ای داشته باشید.

- ظرفیت باربری

- اطمینان حاصل کنید که ساختارهای نگهدارنده کابل (سینی ها، مجراها و غیره) می توانند وزن کابل های برنامه ریزی شده و اضافه های بعدی را تحمل کنند.

- انطباق با مقررات

- هنگام برنامه ریزی مسیرها، قوانین ساختمانی و مقررات صنعتی محلی را رعایت کنید.

- الزامات ایمنی آتش را در نظر بگیرید، مانند نیاز به مسیرهای دارای درجه آتش.

انواع مسیر و ملاحظات

انواع مسیرهای مختلف ممکن است برای بخش های مختلف نصب مناسب باشد:

- سینی کابل

- مزایا: انعطاف پذیر، دسترسی آسان، پشتیبانی از کابل های متعدد.

- معایب: ممکن است نیاز به حفاظت اضافی در مناطق خطرناک داشته باشد.

- بهترین برای: دویدن های افقی طولانی، مناطقی که نیاز به اضافه کردن یا تغییر مکرر کابل دارند.

- مجراها

- مزایا: حفاظت فیزیکی عالی، قابل استفاده در دیوارها و زیر زمین.

- معایب: ظرفیت محدود، اضافه کردن کابل در آینده دشوارتر است.

- بهترین برای: مناطق با خطرات فیزیکی بالا، مسیرهای بیرونی یا زیرزمینی.

- طبقه های مرتفع

- مزایا: دسترسی آسان، مسیریابی انعطاف پذیر، مناسب برای مراکز داده.

- معایب: ممکن است برای محیط های صنعتی سنگین مناسب نباشد.

- بهترین برای: اتاق های کنترل، مراکز داده صنعتی.

- مسیرهای هوایی

- مزایا: از خطرات سطح زمین جلوگیری می کند، برای ایجاد فاصله بین ساختمان ها مناسب است.

- معایب: در معرض آب و هوا، ممکن است به کابل های خاصی نیاز داشته باشد (مانند ADSS).

- بهترین برای: اتصالات بین ساختمانی، پوشاندن مناطق با موانع در سطح زمین.

- تدفین مستقیم

- مزایا: محافظت شده در برابر خطرات بالای زمین، از نظر زیبایی شناسی.

- معایب: دسترسی برای تعمیر و نگهداری دشوار است، نیاز به کابل های طراحی شده خاص دارد.

- بهترین برای: محیط های پردیس در فضای باز، مناطقی که مسیریابی سربار در آنها امکان پذیر نیست.

ابزارها و تکنیک های برنامه ریزی

از ابزارهای برنامه ریزی مدرن برای بهینه سازی مسیرهای نصب خود استفاده کنید:

- نرم افزار طراحی به کمک کامپیوتر (CAD)

- ایجاد مدل های سه بعدی دقیق از محیط نصب.

- گزینه های مسیریابی مختلف را شبیه سازی کنید و تضادهای احتمالی را شناسایی کنید.

- مدلسازی اطلاعات ساختمان (BIM)

- برنامه ریزی مسیر کابل را با سایر سیستم های ساختمان ادغام کنید.

- تسهیل همکاری بین مشاغل مختلف و ذینفعان.

- نرم افزار تخصصی برنامه ریزی مسیر کابل

- محاسبه دقیق طول کابل و مواد مورد نیاز.

- تجزیه و تحلیل مسیرها برای انطباق با شعاع خم و سایر مشخصات.

- تحقیقات واقعیت مجازی (VR)

- انجام بررسی های سایت مجازی و بازرسی مسیر.

- مشکلات احتمالی را قبل از شروع نصب فیزیکی شناسایی کنید.

مستندسازی طرح

مستندات جامعی از مسیرهای برنامه ریزی شده خود ایجاد کنید:

- نقشه های مسیر دقیق

- شامل انواع کابل، طول و انواع مسیر برای هر بخش.

- مکان نقاط اتصال، پایانه ها و حلقه های شل را علامت بزنید.

- نمودارهای مقطعی

- چینش کابل ها را در سینی ها یا مجراها نشان دهید.

- فواصل جداسازی از سرویس های دیگر را مشخص کنید.

- دستورالعمل نصب

- راهنمایی خاصی برای نصب کنندگان در مورد نحوه حرکت در مناطق چالش برانگیز ارائه دهید.

- شامل هر گونه تکنیک نصب خاص مورد نیاز برای بخش های خاص.

- قبض مواد

- تمام اجزای مورد نیاز از جمله کابل ها، سازه های پشتیبانی و لوازم جانبی را فهرست کنید.

- گنجاندن ظرفیت اضافی برای توسعه آینده.

با برنامه ریزی دقیق مسیرها و مسیرهای نصب خود، پایه و اساس نصب موفق کابل نوری در محیط صنعتی خود را ایجاد می کنید. این مرحله برنامه ریزی برای اطمینان از اینکه نصب نیازهای فعلی را برآورده می کند، با استانداردهای مربوطه مطابقت دارد و امکان رشد و نگهداری آینده را فراهم می کند، بسیار مهم است.

به یاد داشته باشید که هنگام نصب کابل های نوری در محیط های صنعتی انعطاف پذیری کلیدی است. زمانی که با موانع پیش بینی نشده یا تغییراتی در چیدمان تأسیسات مواجه می شوید، آماده باشید تا برنامه های خود را تنظیم کنید. ارتباط منظم با همه ذینفعان در طول فرآیند برنامه ریزی کمک می کند تا اطمینان حاصل شود که نصب نهایی نیازها و انتظارات همه را برآورده می کند.

5. ملاحظات ایمنی برای نصب کابل های صنعتی

هنگام نصب کابل های نوری در محیط های صنعتی، ایمنی از اهمیت بالایی برخوردار است. خطرات منحصر به فرد موجود در تنظیمات صنعتی، همراه با الزامات خاص نصب کابل نوری، یک رویکرد جامع برای ایمنی را ضروری می کند. این بخش ملاحظات کلیدی ایمنی و بهترین شیوه ها را برای اطمینان از رفاه پرسنل نصب و یکپارچگی محیط صنعتی بیان می کند.

تجهیزات حفاظت فردی (PPE)

PPE مناسب برای پرسنل درگیر در نصب کابل های نوری در محیط های صنعتی ضروری است:

- محافظت از چشم

- عینک یا عینک ایمنی برای محافظت در برابر زباله و قرار گرفتن در معرض لیزر بالقوه.

- محافظ صورت هنگام کار با ابزارهای فیبر شکن.

- محافظت از دست

- دستکش های مقاوم در برابر برش برای دست زدن به ابزار تیز و الیاف شیشه.

- دستکش های مقاوم در برابر مواد شیمیایی هنگام کار با حلال ها یا چسب های پاک کننده.

- محافظت تنفسی

- ماسک های گرد و غبار یا ماسک تنفسی در مناطقی که ذرات معلق در هوا دارند.

- فیلتراسیون مناسب برای محیط های دارای دودهای شیمیایی.

- محافظت از پا

- چکمه های پنجه فولادی برای محافظت در برابر سقوط اجسام و خطرات له شدن.

- کفی ضد لغزش برای کار در مناطق بالقوه لغزنده.

- محافظت از سر

- کلاه های سخت در مناطق با خطرات بالای سر یا ساخت و ساز در حال انجام.

- محافظت شنوایی

- گوش گیر یا گوش بند در محیط های صنعتی پر سر و صدا.

- محافظت از سقوط

- هارنس و بند برای کار در ارتفاعات مانند نصب کابل های هوایی.

شناسایی خطر و ارزیابی ریسک

قبل از شروع هر کار نصب، یک شناسایی کامل خطر و ارزیابی ریسک انجام دهید:

- خطرات الکتریکی

- تجهیزات برقی زنده و منابع برق را شناسایی کنید.

- در صورت لزوم، رویههای قفل/تاگوت را اجرا کنید.

- خطرات شیمیایی

- قرار گرفتن در معرض احتمالی با مواد شیمیایی صنعتی یا مواد پاک کننده را ارزیابی کنید.

- برگه های اطلاعات ایمنی (SDS) را برای همه مواد شیمیایی موجود در محل کار بررسی کنید.

- خطرات فیزیکی

- خطرات سفر، لبه های تیز و ماشین آلات متحرک را شناسایی کنید.

- خطرات مرتبط با کار در ارتفاعات یا فضاهای محدود را ارزیابی کنید.

- خطرات زیست محیطی

- درجه حرارت، رطوبت و احتمال تغییرات ناگهانی آب و هوا را ارزیابی کنید.

- وجود گرد و غبار، دود یا سایر آلاینده های موجود در هوا را در نظر بگیرید.

- خطرات بیولوژیکی

- ارزیابی خطرات قرار گرفتن در معرض عوامل بیولوژیکی در محیط های صنعتی خاص (مانند تصفیه خانه های فاضلاب).

- خطرات ارگونومیک

- خطرات مرتبط با حرکات تکراری، وضعیت های بدنی نامناسب و دست زدن به تجهیزات را ارزیابی کنید.

رویه ها و پروتکل های ایمنی

هنگام نصب کابل های نوری در محیط های صنعتی رویه های ایمنی دقیق را اجرا و اجرا کنید:

- اجازه کاری

- قبل از شروع نصب در مناطق ممنوعه مجوزهای کار لازم را دریافت کنید.

- اطمینان حاصل کنید که همه اعضای تیم الزامات و محدودیت های مجوز را درک می کنند.

- رویه های قفل کردن/تاگوت

- هنگام کار در نزدیکی تجهیزات پرانرژی، رویههای قفل/تاگوت مناسب را اجرا کنید.

- قبل از شروع کار مطمئن شوید که تمام منابع انرژی به درستی ایزوله شده باشند.

- ورودی فضای محدود

- هنگام نصب کابل ها در مناطق بسته، مراحل ورود به فضای محدود را دنبال کنید.

- در صورت نیاز از تجهیزات پایش هوا و تهویه مناسب استفاده کنید.

- روش های کار داغ

- هنگام استفاده از ابزارهای تولید گرما (به عنوان مثال، اتصال دهنده های همجوشی) مراحل کار گرم را اجرا کنید.

- نظارت بر آتش را همانطور که توسط مقررات تاسیسات لازم است حفظ کنید.

- طرح واکنش اضطراری

- یک طرح واکنش اضطراری ویژه پروژه نصب را تهیه و ابلاغ کنید.

- خروجی های اضطراری، نقاط جمع آوری و کمک های اولیه را شناسایی کنید.

- پروتکل های ارتباطی

- ایجاد پروتکل های ارتباطی واضح بین اعضای تیم و با پرسنل تاسیسات.

- از رادیوهای دو طرفه یا سایر وسایل ارتباطی در محیط های پر سر و صدا استفاده کنید.

ایمنی ابزار و تجهیزات

از استفاده ایمن از ابزار و تجهیزات در طول فرآیند نصب اطمینان حاصل کنید:

- بازرسی و نگهداری

- قبل از استفاده به طور منظم کلیه ابزارها و تجهیزات را بررسی کنید.

- گزارشی از بازرسی های تجهیزات و فعالیت های تعمیر و نگهداری نگهداری کنید.

- استفاده صحیح

- آموزش کلیه پرسنل در مورد استفاده صحیح از ابزار و تجهیزات نصب.

- استفاده از حفاظ های ایمنی و ویژگی های حفاظتی را روی ابزارهای برقی اعمال کنید.

- ایمنی لیزر

- اجرای پروتکل های ایمنی لیزر هنگام کار با سیستم های فیبر نوری فعال.

- از عینک های ایمنی لیزری مناسب با طول موج های مورد استفاده استفاده کنید.

- ایمنی الکتریکی

- از تجهیزات الکتریکی با درجه بندی مناسب و بازرسی شده استفاده کنید.

- اجرای قطع کننده های مدار خطای زمین (GFCIs) برای ابزارهای الکتریکی قابل حمل.

آموزش و صدور گواهینامه

اطمینان حاصل کنید که همه پرسنل درگیر در نصب کابل های نوری در محیط های صنعتی به درستی آموزش دیده و گواهینامه دارند:

- آموزش ایمنی

- ارائه آموزش جامع ایمنی مختص محیط های صنعتی.

- شامل آموزش در مورد تشخیص خطر، استفاده از PPE، و روش های اضطراری.

- گواهی نصب فیبر نوری

- اطمینان حاصل کنید که نصاب ها دارای گواهینامه های مناسب برای نصب فیبر نوری هستند.

- ارائه آموزش های تکمیلی در مورد تکنیک های نصب خاص صنعتی.

- جهت خاص سایت

- قبل از شروع کار، جهت گیری های ایمنی خاص سایت را برای همه پرسنل انجام دهید.

- پوشش خطرات خاص تأسیسات، روش های اضطراری و قوانین ایمنی.

مدیریت پسماند و ملاحظات زیست محیطی

اجرای شیوه های مدیریت پسماند مناسب برای حفاظت از پرسنل و محیط زیست:

- ضایعات فیبر نوری

- ظروف مقاوم در برابر سوراخ شدن برای دفع ضایعات فیبر نوری تهیه کنید.

- اجرای روش های دفع مناسب برای حلال های تمیز کننده و مواد شیمیایی استفاده شده.

- بازیافت

- روش هایی را برای بازیافت قرقره کابل، مواد بسته بندی و ضایعات فلزی ایجاد کنید.

- پیشگیری و مقابله با نشت

- کیت های نشت را در محل کار نگهداری کنید و پرسنل را در مورد استفاده از آنها آموزش دهید.

- روش های پاسخ به نشت را ایجاد و ارتباط برقرار کنید.

نظارت مستمر ایمنی

اجرای نظارت مستمر ایمنی در طول فرآیند نصب:

- ممیزی های ایمنی

- انجام ممیزی های ایمنی منظم از کار نصب.

- هر گونه مسائل ایمنی شناسایی شده را به سرعت برطرف کنید.

- گفتگوهای جعبه ابزار

- جلسات توجیهی ایمنی روزانه را برای بحث در مورد خطرات خاص و موضوعات ایمنی برگزار کنید.

- ارتباطات باز در مورد نگرانی های ایمنی را تشویق کنید.

- گزارش و بررسی حادثه

- پیاده سازی سیستمی برای گزارش و بررسی کلیه حوادث ایمنی و نزدیک به مفقود شدن.

- از یافته ها برای بهبود روش های ایمنی و جلوگیری از حوادث آینده استفاده کنید.

با اولویت دادن به ایمنی در طول فرآیند نصب کابل های نوری در محیط های صنعتی، نه تنها از پرسنل خود محافظت می کنید، بلکه از یکپارچگی نصب و ادامه عملکرد تاسیسات صنعتی اطمینان می دهید. به یاد داشته باشید که ایمنی یک فرآیند مداوم است که مستلزم هوشیاری مداوم، ارتباط و تعهد به بهبود مستمر است.

6. عوامل محیطی مؤثر بر عملکرد کابل

هنگام نصب کابل های نوری در محیط های صنعتی، درک و کاهش عوامل محیطی مختلف که می توانند بر عملکرد کابل تأثیر بگذارند بسیار مهم است. تنظیمات صنعتی اغلب شرایط شدیدی را ایجاد می کنند که می تواند به طور قابل توجهی بر طول عمر و قابلیت اطمینان تاسیسات کابل نوری تأثیر بگذارد. این بخش به بررسی این عوامل محیطی و ارائه راهبردهایی برای پرداختن به آنها می پردازد.

درجه حرارت افراطی

محیط های صنعتی می توانند کابل ها را در معرض طیف وسیعی از دماها قرار دهند که می تواند بر عملکرد و طول عمر آنها تأثیر بگذارد.

- دمای بالا

- اثرات: می تواند باعث انبساط مواد کابل شود که به طور بالقوه منجر به افزایش تضعیف یا آسیب فیزیکی می شود.

- کاهش:

- از کابل هایی با ژاکت ها و پرکننده های درجه حرارت بالا استفاده کنید.

- اجرای تهویه یا سرمایش مناسب در مسیرهای کابل.

- طرح های شل لوله ای را در نظر بگیرید که امکان حرکت فیبر در ساختار کابل را فراهم می کند.

- دمای پایین

- اثرات: می تواند باعث انقباض و شکنندگی در مواد کابل شود و خطر آسیب فیزیکی را افزایش دهد.

- کاهش:

- کابل هایی با درجه حرارت پایین متناسب با محیط انتخاب کنید.

- از کابل هایی با ژاکت های فرموله شده ویژه استفاده کنید که انعطاف پذیری را در شرایط سرد حفظ می کنند.

- اجرای گرمایش در محیط های بسیار سرد در صورت لزوم.

- نوسانات دما

- اثرات: می تواند باعث انبساط و انقباض مکرر شود که به طور بالقوه منجر به خستگی فیبر یا خمش میکرو می شود.

- کاهش:

- از کابل های طراحی شده برای مقاومت در برابر چرخه حرارتی استفاده کنید.

- تکنیک های نصب را اجرا کنید که امکان جابجایی کابل را فراهم می کند، مانند مدیریت مناسب شلی.

رطوبت و رطوبت

رطوبت می تواند یک تهدید مهم برای عملکرد کابل نوری در تنظیمات صنعتی باشد.

- رطوبت بالا

- اثرات: می تواند منجر به نفوذ رطوبت در کابل ها شود و به طور بالقوه باعث تضعیف سیگنال یا تخریب فیبر شود.

- کاهش:

- از کابل هایی با ویژگی های مقاوم در برابر آب استفاده کنید.

- تکنیک های آب بندی مناسب را در نقاط ورودی کابل و پایانه ها اجرا کنید.

- رطوبت زدایی را در مناطق با رطوبت بالا در نظر بگیرید.

- قرار گرفتن در معرض مستقیم آب

- اثرات: در صورت نفوذ آب به ساختار کابل می تواند باعث آسیب فوری به کابل ها و کانکتورها شود.

- کاهش:

- از طرح های کابل های ضد آب یا مقاوم در برابر آب استفاده کنید.

- اجرای زهکشی مناسب در مسیرهای کابل.

- از سیستم های کانکتور مهر و موم شده در مناطق مستعد در معرض آب استفاده کنید.

قرار گرفتن در معرض مواد شیمیایی

محیط های صنعتی اغلب شامل وجود مواد شیمیایی مختلف است که می تواند مواد کابل را تخریب کند.

- مواد خورنده

- اثرات: می تواند باعث تخریب روکش کابل شود و به طور بالقوه فیبرهای نوری را در معرض دید قرار دهد.

- کاهش:

- از کابل هایی با ژاکت های مقاوم در برابر مواد شیمیایی مناسب برای محیط خاص استفاده کنید.

- اجرای مسیرهای کابل مهر و موم شده در مناطقی که در معرض مواد شیمیایی بالا هستند.

- کابل ها را در محیط های شیمیایی خشن به طور منظم از نظر علائم تخریب بازرسی کنید.

- روغن ها و حلال ها

- اثرات: می تواند باعث تورم یا نرم شدن روکش کابل شود و به طور بالقوه خواص محافظتی آنها را به خطر بیندازد.

- کاهش:

- کابل های دارای ژاکت های مقاوم در برابر روغن را در محیط های دارای غبار روغن یا پاشش انتخاب کنید.

- از سیستم های مدیریت کابل مهر و موم شده برای به حداقل رساندن نوردهی استفاده کنید.

گرد و غبار و ذرات

آلاینده های موجود در هوا در بسیاری از محیط های صنعتی رایج هستند و می توانند بر عملکرد کابل نوری تأثیر بگذارند.

- تجمع گرد و غبار

- اثرات: می تواند با رابط های کانکتور تداخل داشته باشد که منجر به افزایش از دست رفتن درج می شود.

- کاهش:

- از کلاه های گرد و غبار روی تمام کانکتورهای استفاده نشده استفاده کنید.

- اجرای روش های تمیز کردن منظم برای اتصالات و پورت های آداپتور.

- محفظه های مهر و موم شده را برای نقاط پایانی در محیط های پر گرد و غبار در نظر بگیرید.

- ذرات ساینده

- اثرات: می تواند باعث ایجاد خراش های کوچک روی سطوح انتهایی فیبر شود که منجر به افزایش از دست دادن سیگنال می شود.

- کاهش:

- از طرح های اتصال دهنده سخت شده در محیط هایی با ذرات ساینده استفاده کنید.

- چرخه های بازرسی و تمیز کردن مکرر کانکتورها را اجرا کنید.

ارتعاش و استرس مکانیکی

ماشین آلات صنعتی می توانند ارتعاشات قابل توجهی ایجاد کنند که ممکن است در طول زمان بر عملکرد کابل تأثیر بگذارد.

- ارتعاش مداوم

- اثرات: می تواند باعث خستگی فیبر شود که به طور بالقوه منجر به افزایش تضعیف یا شکستن فیبر می شود.

- کاهش:

- از کابلهایی استفاده کنید که برای مقاومت در برابر لرزش طراحی شدهاند، مانند کابلهایی که دارای کشش قوی هستند.

- اجرای تکنیک های مناسب مدیریت کابل برای جداسازی کابل ها از منابع ارتعاشی.

- استفاده از سخت افزار نصب ارتعاش را برای سازه های پشتیبانی کابل در نظر بگیرید.

- شوک و ضربه

- اثرات: می تواند باعث آسیب فوری به کابل ها یا کانکتورها شود.

- کاهش:

- از طرح های کابل زرهی در مناطقی با خطر ضربه زیاد استفاده کنید.

- اجرای موانع فیزیکی یا مجراهای حفاظتی در مناطق پرخطر.

- آموزش پرسنل تاسیسات در مورد حضور و جابجایی مناسب کابل های نوری.

تداخل الکترومغناطیسی (EMI)

در حالی که کابل های فیبر نوری ذاتاً در برابر EMI مقاوم هستند، تجهیزات مرتبط همچنان می توانند تحت تأثیر قرار گیرند.

- محیط های EMI بالا

- اثرات: می تواند با قطعات الکترونیکی در فرستنده گیرنده یا تجهیزات فعال تداخل ایجاد کند.

- کاهش:

- از تکنیک های زمین و محافظ مناسب برای تجهیزات الکترونیکی مرتبط استفاده کنید.

- جداسازی کافی بین کابل های فیبر نوری و منابع EMI قوی را حفظ کنید.

- استفاده از طرح های کابل تمام دی الکتریک را در محیط های EMI بسیار بالا در نظر بگیرید.

تشعشع

برخی از محیط های صنعتی، مانند تاسیسات هسته ای، ممکن است کابل ها را در معرض تشعشع قرار دهند.

- تابش یونیزان

- اثرات: می تواند باعث تیره شدن فیبر شود که به مرور زمان منجر به افزایش تضعیف می شود.

- کاهش:

- از کابل های فیبر نوری سخت شده با تشعشع در محیط هایی که در معرض اشعه قابل توجهی قرار دارند استفاده کنید.

- اجرای برنامه های نظارت مکرر و جایگزینی بالقوه برای کابل ها در مناطق مستعد تشعشع.

عوامل بیولوژیکی

در محیط های صنعتی خاص، عوامل بیولوژیکی می توانند خطراتی را برای یکپارچگی کابل ایجاد کنند.

- آسیب جوندگان

- اثرات: می تواند آسیب فیزیکی مستقیم به کابل ها از طریق جویدن یا لانه سازی ایجاد کند.

- کاهش:

- از کابل های زره پوش استفاده کنید یا مجراهای محافظ اضافی را در مناطق مستعد فعالیت جوندگان اجرا کنید.

- اجرای منظم بازرسی و اقدامات کنترل آفات.

- رشد میکروبی

- اثرات: می تواند روکش کابل را در محیط های مرطوب تخریب کند.

- کاهش:

- از کابل هایی با خاصیت ضد میکروبی در محیط های مستعد استفاده کنید.

- اجرای کنترل رطوبت و تهویه مناسب در مسیرهای کابل.

هنگام نصب کابل های نوری در محیط های صنعتی، ارزیابی کامل همه عوامل محیطی بالقوه ای که می توانند بر عملکرد کابل تأثیر بگذارند ضروری است. با درک این عوامل و اجرای استراتژی های کاهش مناسب، می توانید طول عمر و قابلیت اطمینان نصب کابل نوری خود را تضمین کنید.

ایجاد ماتریسی را در نظر بگیرید که چالشهای محیطی خاص هر منطقه در تاسیسات صنعتی شما را با انواع کابلها و تکنیکهای نصب مناسب ترسیم کند. این رویکرد به یک راه حل مناسب اجازه می دهد تا به ترکیب منحصر به فرد عوامل محیطی موجود در هر قسمت از نصب شما بپردازد.

به یاد داشته باشید که شرایط محیطی می تواند در طول زمان تغییر کند، یا به دلیل تغییرات در فرآیندهای صنعتی یا تغییرات فصلی. برای اطمینان از اینکه نصب کابل نوری شما علیرغم تغییر شرایط محیطی به عملکرد مطلوب خود ادامه می دهد، یک برنامه نظارت و نگهداری منظم را اجرا کنید.

7. تکنیک های محافظت از کابل ها در برابر آسیب های فیزیکی

هنگام نصب کابل های نوری در محیط های صنعتی، محافظت از آنها در برابر آسیب فیزیکی برای حفظ یکپارچگی شبکه و جلوگیری از خرابی پرهزینه بسیار مهم است. تنظیمات صنعتی اغلب خطرات فیزیکی متعددی را به همراه دارد که می تواند به کابل های نوری آسیب برساند. این بخش به بررسی تکنیکها و بهترین روشها برای محافظت از نصب کابل شما در برابر تهدیدات فیزیکی میپردازد.

راه حل های کابل زرهی

یکی از موثرترین راهها برای محافظت از کابلهای نوری در برابر آسیب فیزیکی، استفاده از طرحهای کابل زرهدار است.

- زره فلزی

- توضیحات: کابل هایی با لایه ای از فولاد راه راه یا زره آلومینیومی.

- مزایا:

- مقاومت در برابر خوردگی عالی

- محافظت در برابر آسیب جوندگان

- افزایش استحکام کششی

- بهترین برای: مناطق با خطر بالای خرد شدن، محیط های مستعد جوندگان، کاربردهای دفن مستقیم.

- زره دی الکتریک

- توضیحات: زره غیر فلزی که اغلب از نخ های فایبرگلاس یا آرامید ساخته می شود.

- مزایا:

- سبک وزن در مقایسه با زره فلزی

- مناسب برای استفاده در نزدیکی تجهیزات فشار قوی

- مقاومت در برابر مواد شیمیایی و خوردگی

- بهترین برای: محیط هایی با میدان های الکترومغناطیسی قوی، خطرات قرار گرفتن در معرض مواد شیمیایی.

مجراهای حفاظتی و راهروها

استفاده از مجراها و راهروهای مناسب می تواند یک لایه حفاظتی اضافی برای کابل های نوری ایجاد کند.

- مجرای فلزی سخت

- توضیحات: راهروهای لوله ای با دیواره ضخیم از ساختار فلزی.

- مزایا:

- حداکثر حفاظت فیزیکی

- مناسب برای مکان های خطرناک

- بهترین برای: مناطق با خطرات فیزیکی شدید، تاسیسات در فضای باز.

- لوله های فلزی انعطاف پذیر

- توضیحات: لوله فلزی انعطاف پذیر که امکان خم شدن و حرکت را فراهم می کند.

- مزایا:

- از کابل ها محافظت می کند و در عین حال امکان انعطاف پذیری مسیر را فراهم می کند

- برای مناطق دارای لرزش مناسب است

- بهترین برای: اتصال به ماشین آلات متحرک، مناطقی که نیاز به تغییر مسیر مکرر کابل دارند.

- لوله های پی وی سی

- توضیحات: لوله های سخت یا انعطاف پذیر ساخته شده از پلی وینیل کلراید.

- مزایا:

- مقاوم در برابر خوردگی

- سبک وزن و نصب آسان

- بهترین برای: محیط های دارای قرار گرفتن در معرض مواد شیمیایی، تاسیسات زیرزمینی.

- کانال های اپوکسی تقویت شده با فیبر (رایگان)

- توضیحات: لوله های با استحکام بالا و مقاوم در برابر خوردگی.

- مزایا:

- مقاومت شیمیایی عالی

- قدرت ضربه بالا

- بهترین برای: محیط های شیمیایی خشن، مناطقی که به نسبت استحکام به وزن بالا نیاز دارند.

سیستم های سینی کابل

سیستم های سینی کابل با طراحی مناسب می توانند هم سازماندهی و هم حفاظت از کابل های نوری را ارائه دهند.

- سیستم سینی محصور

- توضیحات: سینی های کاملا محصور با روکش های قابل جابجایی.

- مزایا:

- محافظت کامل در برابر سقوط اجسام و زباله ها را فراهم می کند

- می تواند محافظت در برابر پاشش مایعات سبک را ارائه دهد

- بهترین برای: مناطق با خطرات بالای سر، محیط های دارای آلاینده های موجود در هوا.

- سینی های نردبانی

- توضیحات: سینی های باز با ریل های جانبی که توسط پله ها به هم متصل شده اند.

- مزایا:

- امکان بازرسی و اضافه کردن کابل را آسان می کند

- گردش هوای خوب در اطراف کابل ها

- بهترین برای: مناطقی که انتظار میرود کابلها تغییر مکرر داشته باشند، محیطهایی که نیاز به اتلاف گرما دارند.

- سینی های کف جامد

- توضیحات: سینی هایی با سطح زیرین جامد.

- مزایا:

- از سقوط اجسام کوچک جلوگیری می کند

- قابلیت نصب روکش برای محافظت بیشتر

- بهترین گزینه برای: مناطقی که در معرض خطر آوارهای کوچک یا پاشیده شدن مایعات هستند.

تکنیک های تخصصی نصب

استفاده از تکنیک های نصب خاص می تواند حفاظت فیزیکی کابل های نوری را افزایش دهد.

- مسیریابی متنوع

- توضیحات: نصب کابل های اضافی در مسیرهای مختلف فیزیکی.

- مزایا:

- خطر خرابی کامل شبکه به دلیل آسیب های موضعی را کاهش می دهد

- انعطاف پذیری کلی شبکه را افزایش می دهد

- بهترین برای: پیوندهای شبکه بحرانی، محیط هایی با مناطق خطر متفاوت.

- نصب بالا

- توضیحات: کابل های مسیریابی بالاتر از سطح فعالیت اصلی فضای صنعتی.

- مزایا:

- قرار گرفتن در معرض خطرات سطح زمین را کاهش می دهد

- تداخل با عملیات صنعتی را به حداقل می رساند

- بهترین برای: تأسیسات با پشتیبانی سازه ای سربار، مناطقی با فعالیت قابل توجه در سطح زمین.

- نصب زیرزمینی

- توضیحات: دفن کابل ها در ترانشه های آماده شده مناسب.

- مزایا:

- در برابر خطرات بالای سر و بیشتر خطرات سطحی محافظت می کند

- می تواند شرایط محیطی پایدار را فراهم کند

- بهترین برای: محیط های پردیس در فضای باز، مناطقی که مسیریابی سربار در آنها امکان پذیر نیست.

- مدیریت شل

- توضیحات: ذخیره سازی مناسب طول کابل اضافی در نقاط استراتژیک.

- مزایا:

- امکان تعمیر و نگهداری در آینده را بدون فشار آوردن به کابل فراهم می کند

- برای تنظیمات جزئی مسیر انعطاف پذیری را فراهم می کند

- بهترین برای: همه تاسیسات، به ویژه در مناطق مستعد لرزش یا انبساط حرارتی.

موانع فیزیکی و علائم

اجرای موانع فیزیکی و علائم واضح می تواند از آسیب تصادفی به کابل های نوری جلوگیری کند.

- بولاردهای محافظ

- توضیحات: پایه های محکم برای جلوگیری از برخورد خودرو نصب شده است.

- مزایا:

- از مسیرهای کابل در برابر ترافیک وسایل نقلیه محافظت می کند

- نشانگر بصری مسیرهای کابل ایجاد می کند

- بهترین برای: مناطق دارای لیفتراک یا تردد وسایل نقلیه در نزدیکی تاسیسات کابل.

- نوار هشدار دهنده و نشانگر

- توضیحات: نوار یا نشانگرهایی با رنگ روشن در بالای کابل های مدفون قرار داده شده است.

- مزایا:

- هشدار به پرسنل از وجود کابل های مدفون در حین حفاری

- خطر قطع تصادفی کابل را کاهش می دهد

- بهترین برای: تمام تاسیسات کابل زیرزمینی.

- علائم و برچسب

- توضیحات: علائم و برچسب های واضح و بادوام که نشان دهنده وجود کابل های نوری است.

- مزایا:

- آگاهی از مکان های کابل را افزایش می دهد

- به جلوگیری از آسیب های تصادفی در حین تعمیر و نگهداری یا بازسازی کمک می کند

- بهترین برای: همه نصب کابل، به ویژه در مناطقی که پرسنل مکرر فعالیت دارند یا کارهای تعمیر و نگهداری.

سخت افزار حفاظتی تخصصی

گنجاندن سخت افزار تخصصی می تواند محافظت بیشتری را در نقاط آسیب پذیر در نصب کابل ایجاد کند.

- اتصالات ناهموار

- توضیحات: کانکتورهای نوری تقویت شده که برای محیط های سخت طراحی شده اند.

- مزایا:

- افزایش دوام در برابر ضربه و عوامل محیطی

- اغلب دارای درزگیری افزایش یافته در برابر رطوبت و آلاینده ها هستند

- بهترین برای: نقاط اتصال در مناطق در معرض یا پر خطر.

- پچ کوردهای زرهی

- توضیحات: قطعات کابل کوتاه با لایه های محافظ اضافی.

- مزایا:

- محافظت اضافی برای بخش های آسیب پذیر در معرض

- در صورت آسیب دیدن کابل، معمولاً تعویض آن آسان تر از کل کابل است

- بهترین برای: اتصالات بین تجهیزات و کابل های اصلی، مناطق با جابجایی مکرر.

- آستین محافظ کابل

- توضیحات: پوشش های محافظ قابل جابجایی برای بخش های کابل در معرض دید.

- مزایا:

- یک لایه محافظ اضافی در برابر سایش و ضربه اضافه می کند

- به راحتی روی کابل های موجود نصب می شود

- بهترین برای: مناطقی که کابل ها در معرض خطر هستند و در معرض تماس فیزیکی هستند.

بازرسی و نگهداری منظم

اجرای یک برنامه بازرسی و نگهداری پیشگیرانه برای شناسایی و رسیدگی به آسیب فیزیکی بالقوه قبل از اینکه بر عملکرد شبکه تأثیر بگذارد بسیار مهم است.

- بازرسی های بصری برنامه ریزی شده

- توضیحات: معاینات منظم و سیستماتیک مسیرهای کابل و تاسیسات.

- مزایا:

- تشخیص زودهنگام خطرات احتمالی یا مسائل در حال توسعه

- فرصت رسیدگی به مشکلات جزئی قبل از تشدید آنها

- بهترین روش: یک چک لیست و برنامه برای بازرسی های معمول، با فراوانی بر اساس سطح خطر هر منطقه تهیه کنید.

- تصویربرداری حرارتی

- توضیحات: استفاده از دوربین های مادون قرمز برای تشخیص الگوهای گرمای غیرعادی.

- مزایا:

- می تواند مشکلاتی مانند گیرکردن کابل ها یا خرابی کانکتورها را قبل از ایجاد قطعی شناسایی کند

- روش بازرسی غیر تهاجمی

- بهترین برای: کابل های بحرانی، مناطق با سیگنال های نوری پرقدرت.

- تست بازتاب سنج دامنه زمان نوری (OTDR)

- توضیحات: استفاده از تجهیزات OTDR برای تشخیص و مکان یابی ناهنجاری های فیزیکی در کابل.

- مزایا:

- اطلاعات دقیقی در مورد وضعیت کل طول کابل ارائه می دهد

- می تواند محل آسیب یا نقاط استرس را مشخص کند

- بهترین عمل: آزمایشهای پایه OTDR را پس از نصب و پس از آن به صورت دورهای برای پیگیری تغییرات در طول زمان انجام دهید.

برنامه های آموزشی و آگاهی

آموزش همه پرسنلی که در مناطقی که کابل نوری یا در اطراف آن کار می کنند برای جلوگیری از آسیب های تصادفی بسیار مهم است.

- آموزش آگاهی عمومی

- توضیحات: آموزش مقدماتی حضور و اهمیت کابل های نوری.

- مزایا:

- آگاهی و مراقبت کلی در مورد نصب کابل را افزایش می دهد

- خطر آسیب تصادفی ناشی از ناآگاهی را کاهش می دهد

- بهترین روش: شامل آگاهی از کابل نوری در جهت گیری های ایمنی عمومی تاسیسات.

- آموزش تخصصی پرسنل تعمیر و نگهداری

- توضیحات: آموزش دقیق کار در اطراف و با کابل های نوری.

- مزایا:

- اطمینان حاصل می کند که کارکنان تعمیر و نگهداری می توانند با خیال راحت در نزدیکی تاسیسات نوری کار کنند

- خطر آسیب را در طول تعمیر و نگهداری معمول تسهیلات کاهش می دهد

- بهترین تمرین: آموزش عملی و دستورالعمل های واضح برای کار در نزدیکی کابل های نوری ارائه دهید.

مستندسازی و نقشه برداری

نگهداری از اسناد دقیق و به روز نصب کابل برای محافظت از آنها در برابر آسیب فیزیکی ضروری است.

- نقشه های دقیق مسیر کابل

- توضیحات: مستندات جامع کلیه مسیرهای کابل و مکان ها.

- مزایا:

- کمک می کند تا از آسیب های تصادفی در طول تغییرات یا نوسازی تاسیسات جلوگیری شود

- با مشخص کردن مکان های کابل، پاسخ سریع به مسائل را تسهیل می کند

- بهترین روش: از نسخه های فیزیکی و دیجیتالی نگهداری کنید و هر زمان که تغییراتی ایجاد شد، آنها را به روز کنید.

- ادغام با سیستم های مدیریت تسهیلات

- توضیحات: ترکیب اطلاعات مسیر کابل در پایگاه داده های مدیریت تسهیلات گسترده تر.

- مزایا:

- اطمینان حاصل می کند که مکان های کابل در تمام برنامه ریزی ها و عملیات تاسیسات در نظر گرفته شده است

- تسهیل هماهنگی بین بخش های مختلف برای جلوگیری از درگیری

- بهترین روش: از سیستم های مدرن مدل سازی اطلاعات ساختمان (BIM) برای ادغام داده های کابل با سایر اطلاعات تاسیسات استفاده کنید.

هنگام نصب کابل های نوری در محیط های صنعتی، محافظت از آنها در برابر آسیب فیزیکی نیاز به رویکردی چند جانبه دارد. با ترکیب طرحهای مناسب کابل، زیرساختهای حفاظتی، تکنیکهای نصب و شیوههای مدیریت مداوم، میتوانید خطر آسیب فیزیکی به نصب کابل نوری خود را به میزان قابل توجهی کاهش دهید.

به یاد داشته باشید که روشهای حفاظتی خاص مورد استفاده باید متناسب با خطرات منحصر به فرد و الزامات عملیاتی هر منطقه در تاسیسات صنعتی شما باشد. به طور منظم استراتژی های حفاظتی خود را با تکامل محیط صنعتی یا در دسترس قرار گرفتن فناوری های جدید بررسی و به روز کنید.

با اجرای یک استراتژی حفاظتی جامع، می توانید طول عمر و قابلیت اطمینان نصب کابل نوری خود را تضمین کنید، زمان خرابی را به حداقل برسانید و زیرساخت های ارتباطی حیاتی را که عملیات صنعتی مدرن به آن وابسته است، حفظ کنید.

8. خاتمه مناسب و روش های اتصال

پایان و اتصال مناسب جنبه های حیاتی نصب کابل های نوری در محیط های صنعتی است. این فرآیندها مستقیماً بر عملکرد، قابلیت اطمینان و طول عمر شبکه فیبر نوری تأثیر می گذارد. این بخش به بررسی روشهای مختلف و بهترین روشها برای پایان دادن و اتصال کابلهای نوری در تنظیمات صنعتی میپردازد.

کانکتورهای فیبر نوری

انتخاب و نصب کانکتورهای مناسب برای اطمینان از انتقال بهینه سیگنال و دوام در محیط های سخت صنعتی بسیار مهم است.

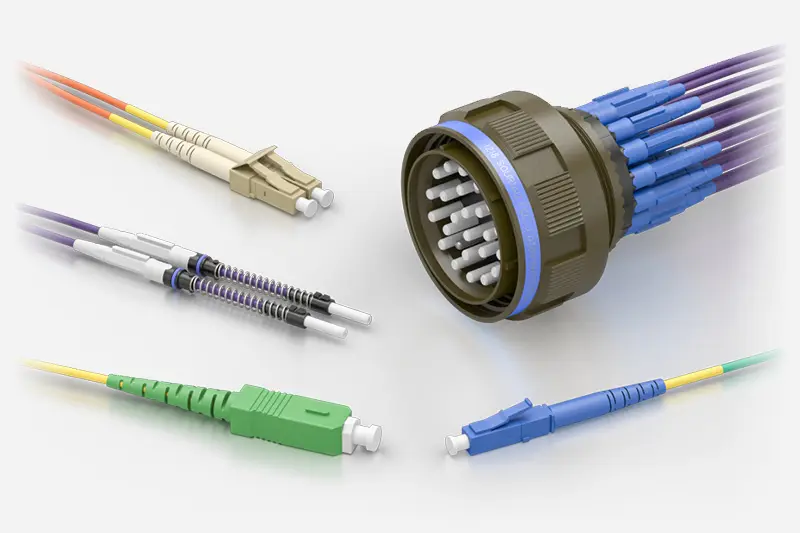

- انواع اتصالاتالف SC (اتصال مشترک)

- توضیحات: مکانیزم کوپلینگ فشاری با فرول 2.5 میلی متری.

- بهترین برای: کاربردهای صنعتی عمومی، به ویژه در مواردی که اتصالات/قطعات مکرر مورد نیاز است.

ب LC (کانکتور لوسنت)

- توضیحات: کانکتور فرم فاکتور کوچک با فرول 1.25 میلی متری.

- بهترین برای: برنامه های کاربردی با چگالی بالا، مراکز داده صنعتی.

ج. ST (نوک مستقیم)

- توضیحات: کانکتور به سبک سرنیزه با فرول 2.5 میلی متری.

- بهترین برای: سیستم های صنعتی قدیمی، محیط هایی که به قفل مثبت نیاز است.

د FC (کانکتور فرول)

- توضیحات: کانکتور پیچی با فرول 2.5 میلی متری.

- بهترین برای: محیط های با لرزش بالا، برنامه هایی که نیاز به اتصال مجدد مکرر دارند.

- اتصالات ناهموار

- توضیحات: نسخه های تقویت شده کانکتورهای استاندارد که برای محیط های خشن طراحی شده اند.

- ویژگی ها:

- آب بندی پیشرفته در برابر رطوبت و گرد و غبار

- افزایش دوام در برابر ضربه و لرزش

- اغلب شامل کلاه ها یا پوشش های محافظ می شود

- بهترین برای: نقاط اتصال در معرض، مناطق با رطوبت یا گرد و غبار بالا.

- روش های نصب کانکتورالف اپوکسی و پولیش

- توضیحات: فیبر با اپوکسی به فرول کانکتور چسبانده شده و سپس صیقل داده می شود.

- مزایا:

- بالاترین عملکرد و قابلیت اطمینان

- مناسب برای انواع الیاف

- معایب:

- فرآیند زمان بر

- به تکنسین های ماهر و تجهیزات تخصصی نیاز دارد

- بهترین برای: پیوندهای شبکه حیاتی، موقعیت هایی که حداکثر عملکرد مورد نیاز است.

ب اتصالات اتصال مکانیکی

- توضیحات: فیبر شکاف داده شده و با یک فرول از قبل صیقل داده شده در یک اتصال دهنده قرار می گیرد.

- مزایا:

- نصب سریع

- حداقل ابزار مورد نیاز

- معایب:

- تلفات درج کمی بیشتر از اپوکسی و پولیش

- ممکن است برای همه محیط های صنعتی مناسب نباشد

- بهترین برای: اتصالات موقت، استقرار سریع، یا جاهایی که عمل آوری اپوکسی غیرعملی است.

ج. اتصالات فیوژن اسپلایس

- توضیحات: فیبر به صورت فیبر کوتاه در یک اتصال دهنده از قبل صیقل داده شده است.

- مزایا:

- عملکرد اتصال فیوژن را با راحتی اتصالات ترکیب می کند

- مناسب برای اکثر محیط های صنعتی

- معایب:

- به تجهیزات اسپلایسر فیوژن نیاز دارد

- گرانتر از کانکتورهای مکانیکی

- بهترین برای: نصب دائمی در محیط های سخت که عملکرد بالا بسیار مهم است.

اتصال فیبر نوری

اتصال معمولاً هنگام نصب کابل های نوری در محیط های صنعتی، به ویژه برای کارهای طولانی یا هنگام اتصال انواع مختلف کابل ضروری است.

- پیوند فیوژن

- توضیحات: الیاف با استفاده از یک قوس الکتریکی با هم تراز و ذوب می شوند.

- مزایا:

- کمترین تلفات و بالاترین قابلیت اطمینان

- یک اتصال دائمی و قوی ایجاد می کند

- معایب:

- به تجهیزات گران قیمت و تکنسین های ماهر نیاز دارد

- زمان بیشتری نسبت به اتصال مکانیکی دارد

- بهترین برای: پیوندهای شبکه حیاتی، اتصالات طولانی مدت و بیشتر کاربردهای صنعتی.

- پیوند مکانیکی

- توضیحات: الیاف با یک وسیله مکانیکی تراز شده و در جای خود ثابت می شوند.

- مزایا:

- اجرای سریع و آسان

- نیازی به برق ندارد

- معایب:

- تلفات بیشتر از اتصال فیوژن

- ممکن است در محیط های خشن کمتر قابل اعتماد باشد

- بهترین برای: تعمیرات موقت، شرایطی که اتصال فیوژن غیر عملی است.

- بسته ها و محفظه های اسپلایس

- توضیحات: محفظه های محافظ برای نقاط اتصال.

- ویژگی ها:

- آب بندی محیطی برای محافظت در برابر رطوبت و آلاینده ها

- رفع فشار برای ورودی کابل

- اغلب شامل سینی های مدیریت فیبر می شود

- بهترین شیوه ها:

- از بسته های با اندازه مناسب استفاده کنید تا امکان گسترش در آینده فراهم شود

- اطمینان از آب بندی و اتصال به زمین (در صورت استفاده از محفظه های فلزی)

- برای نگهداری در آینده در مکان های قابل دسترس نصب کنید

بهترین روش ها برای خاتمه و اتصال

هنگام نصب کابل های نوری در محیط های صنعتی، رعایت این بهترین روش ها می تواند پایانه ها و اتصالات با کیفیت بالا را تضمین کند:

- نظافت

- برای تمیز کردن الیاف و اتصالات از دستمال های بدون پرز و حلال های پاک کننده مناسب استفاده کنید.

- محل کار را تمیز نگه دارید تا از آلودگی جلوگیری شود.

- قبل از جفت گیری الیاف و رابط ها را با میکروسکوپ بررسی کنید.

- ابزار و تجهیزات مناسب

- از ابزارهای با کیفیت بالا و به خوبی نگهداری شده مخصوص کار فیبر نوری استفاده کنید.

- به طور منظم تجهیزات آزمایشی مانند قدرت سنج های نوری و OTDR ها را کالیبره کنید.

- مطمئن شوید که اتصال دهنده های فیوژن به درستی تراز شده اند و الکترودها در شرایط خوبی هستند.

- تهیه فیبر

- برای جلوگیری از آسیب رساندن به الیاف شیشه، از ابزارهای جداکننده مناسب استفاده کنید.

- برای اطمینان از تمیز بودن و عمود بودن سطوح انتهایی، الیاف را با برش های با کیفیت بالا ببرید.

- الیاف را پس از جدا کردن به درستی تمیز کنید تا هرگونه زباله از بین برود.

- کنترل محیط زیست

- در صورت امکان، پایان و اتصال را در یک محیط کنترل شده انجام دهید.

- از اتاق های تمیز یا چادرهای قابل حمل در محیط های گرد و غبار یا کثیف استفاده کنید.

- هنگام استفاده از کانکتورهای مبتنی بر اپوکسی دما و رطوبت را کنترل کنید.

- تسکین فشار

- در تمام نقاط انتهایی و اتصالی کشش کش مناسب را اجرا کنید.

- از بست کابل یا گیره مناسب برای محکم کردن کابل ها بدون اعمال فشار زیاد استفاده کنید.

- تست و تایید

- انجام آزمایش اتلاف انتها به انتها بر روی تمام الیاف انتهایی.

- از یک OTDR برای تأیید کیفیت اتصال و یکپارچگی کلی کابل استفاده کنید.

- تمام نتایج آزمون را برای مراجعات بعدی مستند کنید.

- برچسب گذاری و مستندسازی

- همه کابل ها، کانکتورها و محفظه های اتصال را به وضوح برچسب بزنید.

- مستندات دقیق تمام پایانه ها و اتصالات، از جمله اندازه گیری تلفات را حفظ کنید.

- حفاظت از کارهای انجام شده

- درپوش های گرد و غبار را روی تمام کانکتورهای استفاده نشده نصب کنید.

- سینی ها و محفظه های اتصال را به درستی ایمن و محافظت کنید.

- اجرای حفاظت فیزیکی برای پچ پنل های در معرض یا نقاط اتصال.

ملاحظات ویژه برای محیط های صنعتی

هنگام نصب کابل های نوری در محیط های صنعتی، فاکتورهای اضافی برای پایان و اتصالات وجود دارد:

- مقاومت در برابر لرزش

- از کانکتورهایی با مکانیسم قفل مثبت در مناطق با لرزش زیاد استفاده کنید.

- استفاده از چسب ها یا بست های مکانیکی را برای محکم کردن محفظه های اتصال در نظر بگیرید.

- مقاومت شیمیایی

- مواد اتصال دهنده و محفظه سازگار با هر گونه مواد شیمیایی موجود در محیط را انتخاب کنید.

- از درزگیرها و واشرهای مناسب برای جلوگیری از ورود مواد شیمیایی استفاده کنید.

- دمای شدید

- کانکتورها و محفظه های اتصال را برای محدوده دمای مورد انتظار انتخاب کنید.

- اثرات انبساط و انقباض حرارتی را بر روی هم ترازی فیبر در نظر بگیرید.

- تداخل الکترومغناطیسی (EMI)

- از محفظه های غیر فلزی در مناطقی با EMI بالا استفاده کنید.

- اجرای زمین و اتصال مناسب برای محفظه های فلزی.

- دسترسی

- برای سهولت دسترسی و نگهداری در آینده، مکان های پایان و اتصال را برنامه ریزی کنید.

- استفاده از محفظه های اسپلایس مدولار را برای تسهیل افزودن یا تغییرات بعدی در نظر بگیرید.

- زیاد کاری

- پیاده سازی مسیرها و اتصالات اضافی برای سیستم های بحرانی.

- برای تعویض سریع در صورت آسیب، از مجموعه کابل های از پیش پایان یافته استفاده کنید.

با پیروی از این روش ها و بهترین روش ها برای خاتمه و اتصال به هنگام نصب کابل های نوری در محیط های صنعتی، می توانید از یکپارچگی و قابلیت اطمینان شبکه فیبر نوری خود اطمینان حاصل کنید. به یاد داشته باشید که خاتمه و اتصال مناسب برای تحقق پتانسیل عملکرد کامل نصب کابل نوری شما و برای اطمینان از طول عمر آن در تنظیمات صنعتی چالش برانگیز بسیار مهم است.

بازرسی و نگهداری منظم پایانه ها و نقاط اتصال باید در استراتژی کلی مدیریت کابل شما گنجانده شود. این رویکرد پیشگیرانه می تواند به شناسایی و رسیدگی به مسائل بالقوه قبل از اینکه منجر به شکست شبکه یا عملکرد ضعیف شود کمک کند.

9. تضمین یکپارچگی سیگنال در شرایط سخت

حفظ یکپارچگی سیگنال یکی از جنبه های حیاتی نصب کابل های نوری در محیط های صنعتی است. شرایط سختی که اغلب در تنظیمات صنعتی وجود دارد میتواند چالشهای مهمی را برای کیفیت و قابلیت اطمینان سیگنال ایجاد کند. این بخش به بررسی استراتژی ها و تکنیک های مختلف برای اطمینان از یکپارچگی سیگنال در شرایط چالش برانگیز صنعتی می پردازد.

درک چالش های یکپارچگی سیگنال

هنگام نصب کابل های نوری در محیط های صنعتی، عوامل متعددی می توانند بر یکپارچگی سیگنال تأثیر بگذارند:

- تضعیف

- علت: قطع برق سیگنال در مسافت یا به دلیل خم شدن، اتصالات و اتصالات.

- تاثیر: کاهش قدرت سیگنال، از دست دادن اطلاعات بالقوه.

- پراکندگی

- علت: طول موج های مختلف نور با سرعت های کمی متفاوت حرکت می کند.

- ضربه: اعوجاج سیگنال، به ویژه در فواصل طولانی یا در سرعت داده بالا.

- بازتاب

- علت: برگشت نور به دلیل نقص در اتصالات، اتصالات یا آسیب فیبر.

- تاثیر: اعوجاج سیگنال، افزایش نرخ خطای بیت.

- تداخل خارجی

- علت: میدان های الکترومغناطیسی، تشعشع، یا اختلالات فیزیکی.

- تاثیر: نویز سیگنال، خرابی احتمالی داده ها.

استراتژی برای حفظ یکپارچگی سیگنال

- انتخاب مناسب کابلانتخاب نوع کابل مناسب برای حفظ یکپارچگی سیگنال در شرایط سخت صنعتی بسیار مهم است.

الف Single-Mode در مقابل Fiber Multi-Mode

- تک حالته:

- بهترین برای انتقال از راه دور

- تضعیف و پراکندگی کمتر

- مناسب برای برنامه های با پهنای باند بالا

- چند حالته:

- مقرون به صرفه تر برای مسافت های کوتاه تر

- خاتمه و اتصال آسان تر

- مناسب برای بسیاری از کاربردهای صنعتی با پهنای باند متوسط

ب الیاف غیر حساس به خمش

- توضیحات: الیاف طراحی شده برای حفظ عملکرد حتی زمانی که در معرض خمیدگی محکم قرار می گیرند.

- مزایا:

- کاهش تضعیف ناشی از خمش ماکرو

- امکان مسیریابی کابل های انعطاف پذیرتر در فضاهای محدود را فراهم می کند

ج. کابل های صنعتی تخصصی

- ویژگی ها:

- حفاظت مکانیکی پیشرفته

- مقاومت شیمیایی و دما

- بهینه شده برای محیط های صنعتی خاص (به عنوان مثال، نفت و گاز، معدن، تولید)

- تکنیک های بهینه نصب کابلتکنیک های نصب مناسب برای حفظ یکپارچگی سیگنال ضروری است.

الف مدیریت شعاع خمشی

- حداقل مشخصات شعاع خم را برای همه انواع کابل رعایت کنید.

- از سخت افزار مدیریت کابل مناسب برای حفظ شعاع خمشی مناسب استفاده کنید.

- خمیدگی های تدریجی را به جای پیچ های تیز در مسیرهای کابل اجرا کنید.

ب تسکین فشار

- کابل ها را به خوبی محکم کنید تا از کشش روی کانکتورها و اتصالات جلوگیری شود.

- در تمام نقاط پایانی از سختافزار رفع فشار مناسب استفاده کنید.

- حلقه های سرویس را اجرا کنید تا امکان تعمیر و نگهداری در آینده بدون فشار آوردن به کابل فراهم شود.

ج. محافظت فیزیکی

- از کابل های زره پوش یا مجراهای محافظ در مناطقی که خطر آسیب فیزیکی بالایی دارند استفاده کنید.

- پیاده سازی مسیریابی متنوع برای لینک های حیاتی برای ارائه افزونگی.

- پایانه ها و اتصالات با کیفیت بالا تکنیک های خاتمه و اتصال مناسب برای حفظ یکپارچگی سیگنال بسیار مهم هستند.

الف انتخاب کانکتور

- اتصالات مناسب برای محیط صنعتی (به عنوان مثال، طرح های ناهموار و مهر و موم شده) را انتخاب کنید.

- از کانکتورهای باکیفیت با مشخصات تلفات ورودی و برگشتی کم استفاده کنید.

ب پیچ بندی دقیق

- در صورت امکان از اتصال فیوژن برای کمترین تلفات و بالاترین قابلیت اطمینان استفاده کنید.

- برای اطمینان از عملکرد بهینه اتصال، تکنیک های تمیز کردن و برش مناسب را اجرا کنید.

ج. بازرسی و نگهداری منظم

- اجرای برنامه زمانبندی برای بازرسی و تمیز کردن کانکتورها.

- از میکروسکوپ برای بررسی سطوح انتهایی رابط برای آلودگی یا آسیب استفاده کنید.

- برای شناسایی مشکلات در حال توسعه در کارخانه کابل، آزمایش OTDR منظم انجام دهید.

- اقدامات کنترل محیطیاجرای اقدامات کنترل محیطی می تواند به محافظت در برابر عواملی که یکپارچگی سیگنال را تخریب می کنند کمک کند.

الف مدیریت دما

- از کابل های درجه حرارت مناسب با محیط استفاده کنید.

- اجرای سیستم های سرمایش یا گرمایش در مناطق با دمای شدید.

- نظارت بر نوسانات دما و تأثیر آنها بر عملکرد سیگنال.

ب محافظت در برابر رطوبت

- از کابل های آب بند در محیط های مرطوب یا بالقوه مرطوب استفاده کنید.

- اجرای تکنیک های آب بندی مناسب برای تمامی محفظه ها و نقاط اتصال.

- استفاده از سیستم های رطوبت گیر در مناطق با رطوبت بالا را در نظر بگیرید.

ج. کنترل گرد و غبار و ذرات

- از سیستم های کانکتور مهر و موم شده در محیط های پر گرد و غبار استفاده کنید.

- اجرای روش های تمیز کردن منظم برای نقاط اتصال در معرض.

- برای جلوگیری از ورود گرد و غبار از سیستم های فشار هوای مثبت در محفظه ها استفاده کنید.

- راهبردهای کاهش EMI

تداخل الکترومغناطیسی (EMI) می تواند یک چالش مهم در هنگام نصب کابل های نوری در محیط های صنعتی باشد.

الف طراحی کابل

- از کابل های تمام دی الکتریک در مناطقی با میدان های الکترومغناطیسی قوی استفاده کنید.

- کابل های زره پوش با زمین مناسب را برای محافظت بیشتر از EMI در نظر بگیرید.ب برنامه ریزی مسیر

- جداسازی کافی بین کابل های فیبر نوری و منابع EMI را حفظ کنید.

- از لوله ها یا سینی های فلزی با زمین مناسب برای محافظ اضافی استفاده کنید.ج. انتخاب تجهیزات

- فرستنده های نوری با ویژگی های ایمنی EMI خوب را انتخاب کنید.

- اجرای زمین و محافظ مناسب برای کلیه تجهیزات شبکه.

- تقویت و بازسازی سیگنالبرای کابلهای طولانی یا محیطهایی با تلفات سیگنال بالا، تکنیکهای تقویت سیگنال را در نظر بگیرید.

الف تقویت کننده های نوری

- از تقویت کننده های فیبر دوپ شده اربیوم (EDFA) برای پیوندهای فیبر تک حالته در مسافت طولانی استفاده کنید.

- تقویت کننده های نوری نیمه هادی (SOA) را برای کاربردهای کوتاه تر و چند حالته در نظر بگیرید.

ب بازسازهای سیگنال

- احیاء کننده های نوری-الکتریکی-اپتیکی (OEO) را برای فواصل بسیار طولانی یا در جاهایی که بازسازی کامل سیگنال لازم است، اجرا کنید.

- ژنراتورها را به صورت استراتژیک برای حفظ کیفیت سیگنال روی کابل های طولانی قرار دهید.

- مدیریت طول موجمدیریت صحیح طول موج های نوری می تواند به حفظ یکپارچگی سیگنال به خصوص در طراحی های پیچیده شبکه کمک کند.

الف مولتی پلکسینگ تقسیم طول موج (WDM)

- از WDM درشت (CWDM) یا WDM متراکم (DWDM) برای انتقال چندین سیگنال روی یک فیبر واحد استفاده کنید.

- تخصیص طول موج را با دقت برنامه ریزی کنید تا گفتگو و تداخل را به حداقل برسانید.

ب مدیریت پراکندگی

- از فیبرهای پراکنده یا جبران کننده پراکندگی برای پیوندهای مسافت طولانی و با سرعت بالا استفاده کنید.

- ماژول های جبران پراکندگی را در صورت لزوم برای مقابله با پراکندگی رنگی اجرا کنید.

- سیستم های افزونگی و خرابیپیاده سازی افزونگی می تواند یکپارچگی سیگنال مداوم را حتی در صورت آسیب کابل یا خرابی تجهیزات تضمین کند.

الف مسیریابی متنوع

- کابل های اضافی را در مسیرهای جدا از هم نصب کنید.

- از سیستمهای شکست خودکار برای تغییر به پیوندهای پشتیبان در صورت به خطر افتادن پیوندهای اولیه استفاده کنید.

ب توپولوژی های حلقه

- پیاده سازی معماری حلقه های خود ترمیم شونده برای شبکه های صنعتی حیاتی.

- از فناوریهایی مانند سوئیچینگ حفاظت از حلقه اترنت (ERPS) برای بازیابی سریع از خرابی پیوندها استفاده کنید.

- پایش و تحلیل مستمرپیاده سازی سیستم های نظارت قوی می تواند به شناسایی و رسیدگی به مسائل مربوط به یکپارچگی سیگنال به طور فعال کمک کند.

الف نظارت در زمان واقعی

- از بازتاب سنجهای حوزه زمان نوری (OTDRs) برای نظارت مداوم بر یکپارچگی فیبر استفاده کنید.

- پیاده سازی سیستم های مدیریت شبکه با قابلیت مانیتورینگ توان نوری.

ب روند عملکرد

- به طور منظم داده های عملکرد را برای شناسایی تخریب تدریجی جمع آوری و تجزیه و تحلیل کنید.

- از تجزیه و تحلیل های پیش بینی برای پیش بینی مسائل بالقوه یکپارچگی سیگنال قبل از بحرانی شدن آنها استفاده کنید.

ج. سیستم های هشدار

- هشدارهای خودکار را برای تغییرات ناگهانی در سطوح توان نوری یا نرخ خطای بیت تنظیم کنید.

- اجرای روش های تشدید برای رسیدگی به هشدارهای یکپارچگی سیگنال بحرانی.

- مدیریت اسناد و تغییراتحفظ مستندات جامع برای مدیریت یکپارچگی سیگنال بلند مدت بسیار مهم است.

الف مستندات دقیق کارخانه کابل

- نمودارهای به روز تمام مسیرهای کابل، نقاط اتصال و پایانه ها را حفظ کنید.

- اندازه گیری عملکرد پایه را برای همه پیوندها مستند کنید.

ب تغییر رویه های کنترل

- اجرای فرآیندهای مدیریت تغییر دقیق برای هرگونه تغییر در زیرساخت فیبر نوری.

- برای اطمینان از حفظ یکپارچگی سیگنال، آزمایش و اعتبارسنجی کامل را پس از هر تغییری انجام دهید.

ج. آموزش و مدیریت دانش

- ارائه آموزش مداوم برای پرسنل درگیر در نگهداری شبکه فیبر نوری.

- توسعه و حفظ رویه های عملیاتی استاندارد (SOP) برای تمام جنبه های مدیریت کارخانه کابل.

با اجرای این استراتژی ها و بهترین شیوه ها هنگام نصب کابل های نوری در محیط های صنعتی، می توانید یکپارچگی سیگنال را حتی در سخت ترین شرایط تضمین کنید. به یاد داشته باشید که حفظ یکپارچگی سیگنال یک فرآیند مداوم است که نیاز به توجه مداوم و مدیریت فعال دارد.

آزمایش، نظارت و نگهداری منظم برای شناسایی و رسیدگی به مسائل بالقوه قبل از تأثیرگذاری بر عملکرد شبکه کلیدی است. همانطور که محیطهای صنعتی و فنآوریها تکامل مییابند، مهم است که به طور منظم استراتژیهای مدیریت یکپارچگی سیگنال خود را بررسی و به روز کنید تا مطمئن شوید که آنها مؤثر و همسو با بهترین شیوههای فعلی هستند.

10. تست کابل و تضمین کیفیت

تست کامل و تضمین کیفیت مراحل حیاتی نصب کابل های نوری در محیط های صنعتی است. این فرآیندها تضمین می کند که کارخانه کابل نصب شده با مشخصات عملکرد مطابقت دارد و می تواند در برابر چالش های شرایط سخت صنعتی مقاومت کند. این بخش روشهای مختلف تست، رویههای تضمین کیفیت و بهترین روشها را برای تأیید یکپارچگی و عملکرد نصب کابلهای نوری در تنظیمات صنعتی بررسی میکند.

تست قبل از نصب

قبل از نصب کابل های نوری در محیط های صنعتی، انجام تست های اولیه برای اطمینان از کیفیت کابل ها و قطعات بسیار مهم است.

- بازرسی بصری

- قرقره های کابل را برای هر گونه علائم آسیب در هنگام حمل و نقل یا ذخیره سازی بررسی کنید.

- با استفاده از میکروسکوپ فیبر، سطوح انتهایی رابط را از نظر خراش، آلودگی یا سایر عیوب بررسی کنید.

- بررسی کنید که انواع کابل ها و کانکتورهای مناسب عرضه شده اند.

- تست پیوستگی

- از یک عیب یاب بصری (VFL) برای بررسی تداوم اولیه و شناسایی هرگونه شکست یا خمیدگی عمده در فیبر استفاده کنید.

- قبل از نصب این تست را روی قرقره کابل انجام دهید تا از نصب کابل های آسیب دیده جلوگیری شود.

- تست قرقره OTDR

- آزمایشهای OTDR را روی قرقرههای کابل برای تعیین اندازهگیریهای پایه و شناسایی هرگونه نقص تولیدی انجام دهید.

- این قرائت های اولیه را برای مقایسه با تست های پس از نصب مستند کنید.

تست نصب

در طول فرآیند نصب، آزمایش مداوم کمک می کند تا اطمینان حاصل شود که کارخانه کابل به درستی نصب شده است و هیچ آسیبی در طول نصب رخ نمی دهد.

- نظارت مداوم OTDR

- از OTDR برای نظارت بر کابل در زمان نصب، به ویژه برای کشش های طولانی استفاده کنید.

- این می تواند به شناسایی سریع هر گونه مشکلی مانند خم شدن بیش از حد یا له شدن کابل کمک کند.

- بازرسی های چشمی متناوب

- الیاف و کانکتورهای در معرض دید را در طول فرآیند نصب به طور مرتب بازرسی کنید.

- انطباق مناسب شعاع خمش و هرگونه نشانه فشار فیزیکی روی کابل را بررسی کنید.

- بازرسی انتهایی کانکتور

- از یک میکروسکوپ فیبری برای بررسی وجه انتهایی رابط قبل و بعد از جفت گیری استفاده کنید.

- اطمینان حاصل کنید که روش های تمیز کردن مناسب برای جلوگیری از آلودگی دنبال می شود.

تست پس از نصب

پس از اتمام نصب، آزمایش جامع برای تأیید عملکرد و یکپارچگی کل کارخانه کابل ضروری است.

- تست از دست دادن درج انتها به پایان

- از مجموعه تست تلفات نوری (OLTS) برای اندازه گیری مجموع تلفات ورودی هر پیوند فیبر استفاده کنید.

- مقایسه نتایج با بودجه زیان محاسبه شده برای اطمینان از انطباق.

- طول موج های آزمایشی معمولی:

- چند حالته: 850 نانومتر و 1300 نانومتر

- تک حالته: 1310 نانومتر و 1550 نانومتر

- تست OTDR

- انجام تست های OTDR دو جهته بر روی تمام لینک های فیبر.

- برای شناسایی و یافتن هر گونه ناهنجاری مانند خمیدگی بیش از حد، اتصالات با تلفات زیاد، یا رویدادهای بازتابی، ردپاها را تجزیه و تحلیل کنید.

- از فیبرهای پرتاب و دریافت مناسب برای اندازه گیری دقیق کل پیوند از جمله کانکتورهای نزدیک و دور استفاده کنید.

- تست پراکندگی حالت قطبی (PMD)

- برای پیوندهای پرسرعت یا مسافت طولانی، آزمایش PMD را انجام دهید تا مطمئن شوید کابل می تواند از نرخ داده مورد نیاز پشتیبانی کند.

- این امر به ویژه برای فیبرهای تک حالته در برنامه های بیش از 10 گیگابیت بر ثانیه مهم است.

- تست پراکندگی رنگی (CD)

- برای پیوندهای با سرعت بالا و مسافت طولانی، آزمایش CD را انجام دهید تا بررسی کنید که سطح پراکندگی در محدوده قابل قبول است.

- این برای سیستم هایی که با سرعت 40 گیگابیت بر ثانیه و بالاتر کار می کنند بسیار مهم است.

- تست فقدان بازگشت کانکتور

- تلفات برگشتی را در تمام نقاط اتصال اندازه گیری کنید تا مطمئن شوید که مشخصات مورد نیاز را برآورده می کنند.

- تلفات برگشتی زیاد می تواند نشان دهنده جفت شدن یا آلودگی ضعیف اتصال دهنده باشد.

- قدرت از طریق آزمایش

- از یک منبع نور تثبیت شده و قدرت سنج برای بررسی سطح قدرت سرتاسر استفاده کنید.

- این آزمایش می تواند به شناسایی هر گونه خطای فاحش در نصب که ممکن است تنها از اندازه گیری تلفات آشکار نباشد کمک کند.

تست محیطی و استرس

هنگام نصب کابل های نوری در محیط های صنعتی، اغلب لازم است تست های اضافی انجام شود تا اطمینان حاصل شود که نصب می تواند در شرایط سخت مقاومت کند.

- تست های چرخه دما

- کابل های نصب شده را در معرض تغییرات دمایی در محدوده کاری مشخص شده قرار دهید.

- نظارت بر تغییرات در میرایی یا سایر پارامترهای عملکرد در طول تغییرات دما.

- تست ارتعاش

- برای نصب در مناطق با ارتعاش بالا، آزمایش های ارتعاش را برای اطمینان از پایداری کابل و کانکتور انجام دهید.

- نظارت بر تلفات متناوب یا مشکلات اتصال در هنگام لرزش.

- تست های غوطه وری در آب

- برای محیط های بیرونی یا بالقوه مرطوب، مقاومت در برابر آب کابل ها و محفظه ها را بررسی کنید.

- برای هر گونه نفوذ رطوبت که می تواند بر عملکرد طولانی مدت تأثیر بگذارد نظارت کنید.

- تست مواجهه با مواد شیمیایی

- در محیطهایی با قرار گرفتن در معرض مواد شیمیایی، مقاومت روکشهای کابل و مواد رابط را بررسی کنید.

- انجام تست های پیری سریع با مواد شیمیایی مربوطه برای پیش بینی عملکرد بلند مدت.

رویه های تضمین کیفیت

اجرای روش های تضمین کیفیت قوی برای اطمینان از قابلیت اطمینان و عملکرد نصب کابل نوری بسیار مهم است.

- اسناد و نگهداری سوابق

- حفظ سوابق دقیق از تمام نتایج آزمون، از جمله داده های خام و گزارش های تجزیه و تحلیل.

- هرگونه انحراف از نقشه ها یا مشخصات نصب را به همراه اقدامات اصلاحی انجام شده مستند کنید.

- گواهینامه تکنسین

- اطمینان حاصل کنید که تمام پرسنل درگیر در آزمایش به درستی آموزش دیده و گواهینامه دریافت کرده اند.

- به طور مرتب گواهینامه ها را تأیید و به روز کنید تا مطابق با استانداردهای صنعت بمانید.

- کالیبراسیون تجهیزات

- یک برنامه کالیبراسیون منظم برای تمام تجهیزات تست حفظ کنید.

- سوابق گواهی های کالیبراسیون را نگه دارید و وضعیت کالیبراسیون را قبل از هر مرحله آزمایش اصلی تأیید کنید.

- روش های عملیاتی استاندارد (SOP)

- توسعه و اجرای SOPها برای تمام فعالیت های تست و تضمین کیفیت.

- به طور منظم SOPها را بررسی و به روز کنید تا بهترین شیوه ها یا فناوری های جدید را در خود جای دهند.

- تأیید مستقل

- خدمات تست شخص ثالث را برای تاسیسات حیاتی در نظر بگیرید.

- این می تواند یک تأیید بی طرفانه از کیفیت نصب و عملکرد ارائه دهد.

- تحلیل آماری

- برای تاسیسات بزرگ، از تکنیک های تجزیه و تحلیل آماری برای شناسایی روندها یا مسائل احتمالی سیستمی استفاده کنید.

- اجرای نمودارهای کنترلی برای نظارت بر شاخص های کلیدی عملکرد در طول زمان.

بهترین روش ها برای تست کابل و تضمین کیفیت

هنگام نصب کابل های نوری در محیط های صنعتی، رعایت این بهترین روش ها می تواند به اطمینان از تست کامل و قابل اعتماد کمک کند:

- برنامه جامع آزمون تهیه کنید

- یک طرح آزمون دقیق ایجاد کنید که تمام آزمونهای مورد نیاز، روششناسی و معیارهای پذیرش را مشخص کند.

- شامل طرح های اضطراری برای رسیدگی به مسائل احتمالی کشف شده در طول آزمایش.

- از تجهیزات تست با کیفیت بالا استفاده کنید

- بر روی تجهیزات آزمایشی مدرن و به خوبی نگهداری شده مناسب برای محیط های صنعتی سرمایه گذاری کنید.

- اطمینان حاصل کنید که تجهیزات تست دارای دقت و وضوح لازم برای اندازه گیری های مورد نیاز هستند.

- آزمون پایه و دوره ای انجام دهید

- اندازه گیری های پایه را بلافاصله پس از نصب انجام دهید.

- اجرای یک برنامه برای آزمایش مجدد دوره ای برای ردیابی هر گونه تخریب در طول زمان.

- اجرای روش های مناسب تمیز کردن

- قبل از هر آزمایش از ابزارها و محلول های تمیز کننده فیبر نوری مناسب استفاده کنید.

- نظافت را با میکروسکوپ فیبری بررسی کنید تا از نتایج دقیق آزمایش اطمینان حاصل کنید.

- عوامل محیطی را در نظر بگیرید

- هنگام انجام آزمایشات، شرایط محیطی (دما، رطوبت) را در نظر بگیرید.

- در صورت لزوم از تجهیزات تست جبران شده با دما استفاده کنید.

- اتوماسیون اهرمی

- در صورت امکان از تجهیزات و نرم افزارهای تست خودکار برای کاهش خطای انسانی و افزایش کارایی استفاده کنید.

- پیاده سازی سیستم های گزارش دهی خودکار برای ساده سازی اسناد و تجزیه و تحلیل.

- انجام تست سرتاسر سیستم

- علاوه بر تست کارخانه کابل، تست های سیستم را با تجهیزات واقعی شبکه انجام دهید.

- بررسی کنید که کارخانه کابل نصب شده می تواند پروتکل های شبکه و نرخ داده مورد نیاز را پشتیبانی کند.

- اجرای فرآیند پذیرش رسمی

- ایجاد معیارهای پذیرش واضح بر اساس استانداردهای صنعت و الزامات پروژه.

- اجرای آزمون پذیرش رسمی و مراحل ثبت نام با همه ذینفعان مربوطه.

- نظارت مستمر

- پیاده سازی سیستم های نظارت مستمر برای ردیابی عملکرد کارخانه کابل در طول زمان.

- از تحلیل روند برای پیش بینی مسائل احتمالی قبل از اینکه باعث خرابی شبکه شوند استفاده کنید.

- آموزش منظم و به اشتراک گذاری دانش

- آموزش مداوم برای پرسنل آزمایشی ارائه دهید تا با فن آوری ها و تکنیک های جدید آشنا بمانند.

- تشویق به اشتراک گذاری دانش و بحث های آموخته شده در میان تیم های نصب و آزمایش.

با اجرای این تست های جامع و رویه های تضمین کیفیت هنگام نصب کابل های نوری در محیط های صنعتی، می توانید اطمینان حاصل کنید که کارخانه کابل شما الزامات عملکرد را برآورده می کند و در برابر چالش های شرایط سخت صنعتی مقاومت می کند. به یاد داشته باشید که تست و تضمین کیفیت فعالیتهای یکباره نیستند، بلکه فرآیندهای مداومی هستند که در طول چرخه عمر نصب کابل نوری ادامه مییابند.

آزمایش و نظارت منظم، همراه با نگهداری پیشگیرانه بر اساس نتایج آزمایش، می تواند به طور قابل توجهی طول عمر نصب کابل نوری شما را افزایش دهد و خطر خرابی های غیرمنتظره شبکه را به حداقل برساند. همانطور که فن آوری ها و استانداردهای صنعتی در حال تکامل هستند، مهم است که به طور منظم تست ها و روش های تضمین کیفیت خود را بررسی و به روز کنید تا اطمینان حاصل کنید که آنها با بهترین شیوه های فعلی و آن همسو هستند.

11. مدیریت تداخل الکترومغناطیسی (EMI)

تداخل الکترومغناطیسی (EMI) یک نگرانی مهم در هنگام نصب کابل های نوری در محیط های صنعتی است. در حالی که خود کابلهای فیبر نوری در برابر EMI مصون هستند، قطعات و تجهیزات الکترونیکی مرتبط میتوانند تحت تأثیر قرار گیرند و به طور بالقوه بر عملکرد کلی و قابلیت اطمینان شبکه نوری تأثیر بگذارند. این بخش به بررسی استراتژی ها و بهترین شیوه ها برای مدیریت EMI در تاسیسات کابل نوری صنعتی می پردازد.

درک EMI در محیط های صنعتی

تنظیمات صنعتی اغلب حاوی منابع متعددی از EMI است که می تواند با دستگاه های الکترونیکی تداخل داشته باشد و به طور بالقوه عملکرد سیستم های ارتباطی نوری را کاهش دهد. منابع رایج EMI در محیط های صنعتی عبارتند از:

- موتورهای الکتریکی و ژنراتورها

- تجهیزات جوشکاری

- سیستم های توزیع برق

- درایوهای فرکانس متغیر (VFD)

- کلید و کلیدهای مدار

- سیستم های ارتباطی فرکانس رادیویی (RF).

- رعد و برق و تخلیه الکترواستاتیک

در حالی که فیبرهای نوری خود مستقیماً تحت تأثیر EMI قرار نمی گیرند، اجزای زیر از یک شبکه نوری می توانند حساس باشند:

- فرستنده و گیرنده نوری

- مبدل های رسانه ای

- سوئیچ ها و روترهای شبکه

- منابع تغذیه برای تجهیزات فعال

- سیستم های نظارت و کنترل

استراتژی برای مدیریت EMI

هنگام نصب کابل های نوری در محیط های صنعتی، راهکارهای زیر را برای کاهش اثرات EMI در نظر بگیرید:

- انتخاب مناسب کابلالف کابل های تمام دی الکتریک

- از کابل های فیبر نوری تمام دی الکتریک که فاقد اجزای فلزی هستند استفاده کنید.

- این کابل ها کاملاً در برابر EMI مصون هستند و نیازی به اتصال به زمین ندارند.

ب کابل های زره پوش

- اگر کابلهای زرهدار برای حفاظت فیزیکی ضروری هستند، از زمینبندی مناسب زره اطمینان حاصل کنید.

- در صورت امکان از مواد زره دی الکتریک استفاده کنید.

- مسیریابی کابل و طراحی مسیر الف جدایی از منابع EMI

- حداکثر فاصله ممکن را بین کابل های فیبر نوری و منابع شناخته شده EMI حفظ کنید.

- استانداردهای صنعت را برای حداقل فاصله جداسازی دنبال کنید (به عنوان مثال، TIA-569-D).

ب استفاده از مسیرهای محافظ

- از مجراهای فلزی یا سینی کابل برای ایجاد محافظ اضافی استفاده کنید.

- از اتصال زمین مناسب تمام اجزای مسیر فلزی اطمینان حاصل کنید.

ج. مسیریابی متنوع

- برای به حداقل رساندن تأثیر EMI محلی، مسیریابی متنوعی را برای پیوندهای حیاتی پیاده سازی کنید.

- محافظت تجهیزات و محفظه هاالف قفس فارادی

- قرار دادن تجهیزات الکترونیکی حساس در محفظه های قفس فارادی برای جلوگیری از میدان های الکترومغناطیسی.

- اطمینان از طراحی و اجرای صحیح اصول قفس فارادی.

ب محفظه های محافظ

- از محفظه های محافظ EMI برای فرستنده های نوری و سایر اجزای حساس استفاده کنید.

- بررسی کنید که اثربخشی محافظ محفظه مطابق با الزامات محیط صنعتی است.

- زمینه و اتصالالف تکنیک های زمینی مناسب

- پیاده سازی یک سیستم زمینی جامع مطابق با استانداردهای صنعتی (به عنوان مثال، IEEE 1100).

- از اتصالات کم امپدانس به سیستم اتصال به زمین دستگاه اطمینان حاصل کنید.

ب پیوند برابر پتانسیل

- تمام اجزای فلزی کارخانه کابل را به هم بچسبانید تا یک صفحه هم پتانسیل ایجاد کنید.

- از تکنیک های اتصال و مواد مناسب برای محیط صنعتی استفاده کنید.

- سرکوب ولتاژ گذرا

- پیاده سازی دستگاه های حفاظت از نوسانات (SPD) در خطوط برق و داده.

- از جداکننده های نوری برای محافظت از تجهیزات حساس در برابر تغییرات گذرا الکتریکی استفاده کنید.

- تجهیزات فعال مقاوم در برابر EMI

- تجهیزات شبکه با درجه ایمنی بالای EMI را انتخاب کنید.

- استفاده از نسخه های صنعتی سخت شده تجهیزات شبکه را در نظر بگیرید.

- تست و نظارت منظم EMI

- انجام بررسی های دوره ای EMI برای شناسایی منابع تداخل احتمالی.

- پیاده سازی سیستم های نظارت مستمر برای تشخیص مسائل مربوط به EMI.

12. رعایت استانداردها و مقررات صنعت

هنگام نصب کابل های نوری در محیط های صنعتی، رعایت استانداردها و مقررات مربوطه بسیار مهم است. استانداردهای کلیدی عبارتند از:

- سری TIA-568 برای کابل کشی مخابرات

- IEC 61754 برای دستگاه های اتصال فیبر نوری

- NFPA 70 (کد ملی برق) برای نصب کابل در مکان های خطرناک

- ISO/IEC 11801 برای کابل کشی عمومی برای محل مشتری

از رعایت قوانین ساختمانی محلی و مقررات خاص صنعت اطمینان حاصل کنید.

13. بهترین شیوه های نگهداری برای طول عمر

برای اطمینان از طول عمر تاسیسات کابل نوری در محیط های صنعتی:

- برنامه بازرسی و نظافت منظم را اجرا کنید.

- انجام آزمایش عملکرد دوره ای برای شناسایی تخریب.

- کنترل های محیطی مناسب (دما، رطوبت و غیره) را حفظ کنید.

- گزارش های جامع تعمیر و نگهداری را نگه دارید و اسناد را به طور مرتب به روز کنید.

- آموزش پرسنل تعمیر و نگهداری در مورد مدیریت صحیح اجزای فیبر نوری.

14. چالش ها و راه حل های رایج نصب

چالش های رایج در نصب کابل های نوری در محیط های صنعتی عبارتند از:

- خطرات آسیب فیزیکی: از کابل های زره پوش و مسیرهای محافظ استفاده کنید.

- دماهای شدید: کابل های دارای رتبه بندی برای محیط را انتخاب کنید و در صورت لزوم کنترل آب و هوا را اجرا کنید.

- قرار گرفتن در معرض مواد شیمیایی: از روکش ها و محفظه های کابلی مقاوم در برابر مواد شیمیایی استفاده کنید.

- فضای محدود: از راه حل های کابل کشی با چگالی بالا و برنامه ریزی دقیق مسیر استفاده کنید.

- نیازهای توسعه آینده: ظرفیت اضافی نصب کنید و در صورت امکان از راه حل های مدولار استفاده کنید.

15. نتیجه گیری: اطمینان از نصب کابل های نوری قابل اعتماد در صنعت

موفقیتآمیز نصب کابلهای نوری در محیطهای صنعتی نیازمند رویکردی جامع است که چالشهای منحصربهفرد این تنظیمات را در نظر میگیرد. با انتخاب دقیق کابلها و قطعات مناسب، اجرای تکنیکهای نصب قوی، انجام تستهای کامل و تضمین کیفیت، مدیریت موثر EMI و رعایت استانداردهای صنعت و بهترین شیوههای تعمیر و نگهداری، میتوانید زیرساخت شبکه نوری قابل اعتماد و طولانی مدت را تضمین کنید.

به یاد داشته باشید که هر محیط صنعتی مجموعه ای از چالش های خاص خود را دارد و بسیار مهم است که رویکرد خود را با نیازهای خاص هر نصب تنظیم کنید. ارزیابی منظم و انطباق استراتژیهای نصب و نگهداری شما به عملکرد بهینه زیرساخت کابل نوری شما حتی در سختترین شرایط صنعتی کمک میکند.

با پیروی از دستورالعمل ها و بهترین شیوه های ذکر شده در این راهنما، می توانید یک نصب کابل نوری قوی و قابل اعتماد ایجاد کنید که از عملیات صنعتی شما برای سال های آینده پشتیبانی می کند.