1. مقدمه ای بر کابل های برق با مقاومت در برابر خوردگی بالا

در دنیای همیشه در حال تحول مهندسی برق و زیرساخت، اهمیت کابل های برق قابل اعتماد و بادوام را نمی توان نادیده گرفت. در میان انواع مختلف کابل های موجود، کابل های برق با مقاومت در برابر خوردگی بالا به عنوان اجزای حیاتی در کاربردهای متعدد، به ویژه در محیط های سخت و سخت ظاهر شده اند. در این مقاله به کابل های برق با مقاومت در برابر خوردگی بالا می پردازیم و شما را با جزئیات کامل با این نوع کابل آشنا میکنیم. با ما همراه باشید.

این کابل های تخصصی برای مقاومت در برابر اثرات مضر مواد خورنده، تضمین طول عمر و حفظ عملکرد مطلوب حتی در شرایط چالش برانگیز طراحی شده اند. با ادامه گسترش صنایع در محیط های شدیدتر و مواجهه با چالش های عملیاتی پیچیده تر، تقاضا برای کابل های الکتریکی با مقاومت در برابر خوردگی بالا به طور قابل توجهی افزایش یافته است.

این بررسی جامع به دنیای کابلهای الکتریکی مقاوم در برابر خوردگی میپردازد و ویژگیها، کاربردها و نقش حیاتی آنها در سیستمهای الکتریکی مدرن را بررسی میکند. ما مواد مورد استفاده در ساخت آنها را تجزیه و تحلیل خواهیم کرد، آنها را با کابل های استاندارد مقایسه می کنیم و روش های آزمایشی به کار رفته برای اطمینان از کارایی آنها را بررسی می کنیم. علاوه بر این، ما به مطالعات موردی در دنیای واقعی نگاه خواهیم کرد، در مورد ملاحظات نصب و نگهداری بحث خواهیم کرد و روندهای آینده در این زمینه به سرعت در حال پیشرفت را بررسی خواهیم کرد.

2. مروری بر کابل های الکتریکی مقاوم در برابر خوردگی

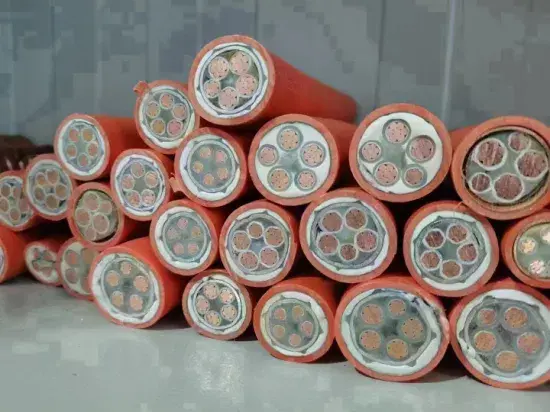

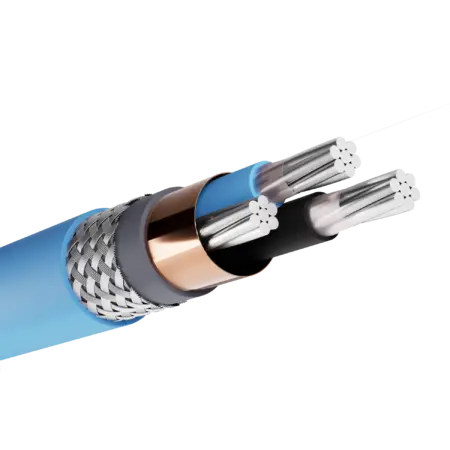

کابل های برق با مقاومت در برابر خوردگی بالا هادی های تخصصی هستند که برای حفظ یکپارچگی و عملکرد خود در محیط هایی که کابل های استاندارد به سرعت تخریب می شوند طراحی شده اند. این کابل ها معمولاً دارای مواد عایق تقویت شده، روکش های محافظ و گاهی اوقات حتی هادی های آلیاژی ویژه برای مقاومت در برابر اشکال مختلف خوردگی هستند.

ویژگی های کلیدی کابل های مقاوم در برابر خوردگی عبارتند از:

- عایق تقویت شده: ساخته شده از موادی مانند پلی اتیلن متقاطع (XLPE) یا لاستیک اتیلن پروپیلن (EPR) که در برابر حملات شیمیایی مقاوم هستند.

- ژاکت های محافظ: لایه های بیرونی متشکل از موادی مانند پلی وینیل کلرید (PVC)، پلی اتیلن کلردار (CPE) یا فلوروپلیمرهایی که مانع اضافی در برابر عوامل خورنده ایجاد می کنند.

- هادی های مقاوم در برابر خوردگی : برخی از کابل ها از آلیاژهای خاص یا هادی های آبکاری شده برای مقاومت در برابر خوردگی از داخل استفاده می کنند.

- موانع رطوبت : بسیاری از طرح ها دارای ویژگی های مسدود کننده رطوبت برای جلوگیری از ورود آب هستند که یک کاتالیزور رایج برای خوردگی است.

این کابل ها در صنایعی مانند نفت و گاز، فرآوری شیمیایی، کاربردهای دریایی و تصفیه فاضلاب کاربرد گسترده ای دارند، جایی که قرار گرفتن در معرض مواد خورنده یک نگرانی دائمی است.

3. اهمیت مقاومت در برابر خوردگی در محیط های سخت

اهمیت استفاده از کابل های برق با مقاومت در برابر خوردگی بالا در محیط های سخت قابل اغراق نیست. خوردگی می تواند منجر به مشکلات متعددی شود، از جمله:

- خرابی های الکتریکی : هادی های خورده می توانند منجر به اتصال کوتاه یا مدار باز شوند و باعث خرابی سیستم شوند.

- خطرات ایمنی: عایق تخریب شده می تواند هادی های برق را در معرض خطر قرار دهد و خطرات ایمنی جدی برای پرسنل ایجاد کند.

- کاهش راندمان: خوردگی می تواند مقاومت الکتریکی را افزایش داده و منجر به تلفات برق و کاهش راندمان سیستم شود.

- تأثیر اقتصادی : تعویض مکرر کابل به دلیل خوردگی می تواند منجر به خرابی و هزینه های قابل توجه تعمیر و نگهداری شود.

در محیط هایی مانند سکوهای نفتی فراساحلی، کارخانه های شیمیایی، یا عملیات استخراج زیرزمینی، وجود عوامل خورنده مانند آب نمک، اسیدها یا مواد معدنی ساینده استفاده از کابل های مقاوم در برابر خوردگی را ضروری می کند. این کابل ها عملکرد مداوم را تضمین می کنند، ایمنی را افزایش می دهند و هزینه های نگهداری طولانی مدت را کاهش می دهند.

4. مواد مورد استفاده در کابل های مقاوم در برابر خوردگی

کارایی کابل های برق با مقاومت در برابر خوردگی بالا تا حد زیادی به مواد به کار رفته در ساخت آنها بستگی دارد. بیایید برخی از مواد کلیدی مورد استفاده را بررسی کنیم:

مواد هادی:

- مس : اغلب با پوشش های محافظ یا آلیاژ استفاده می شود

- آلومینیوم: گاهی اوقات در کابل های گیج بزرگتر استفاده می شود

- مس نیکل اندود : مقاومت در برابر خوردگی عالی را ارائه می دهد

- مس قلع اندود : مقاومت خوبی در برابر انواع خاصی از خوردگی ایجاد می کند

مواد عایق:

- پلی اتیلن متقاطع (XLPE) : مقاومت شیمیایی و خواص حرارتی عالی

- لاستیک اتیلن پروپیلن (EPR) : انعطاف پذیری بالا و مقاومت در برابر حرارت و مواد شیمیایی

- فلوروپلیمرها (به عنوان مثال، PTFE، FEP): مقاومت شیمیایی برجسته و عملکرد در دمای بالا

مواد ژاکت:

- پلی وینیل کلراید (PVC): مواد همه منظوره خوب با مقداری مقاومت شیمیایی

- پلی اتیلن کلر (CPE) : مقاومت عالی در برابر هوا و مواد شیمیایی

- فلوروپلیمرها: مقاومت شیمیایی استثنایی برای محیط های شدید

- پلی اورتان (PUR): مقاومت در برابر سایش بالا و خواص شیمیایی خوب

انتخاب مواد به عوامل خورنده خاص موجود در محیط و عوامل دیگری مانند دما، استرس مکانیکی و قرار گرفتن در معرض اشعه ماوراء بنفش بستگی دارد.

5. کاربردها در محیط های صنعتی و دریایی

کابل های برق با مقاومت در برابر خوردگی بالا کاربرد گسترده ای در کاربردهای مختلف صنعتی و دریایی پیدا می کنند. بیایید برخی از زمینه های کلیدی را بررسی کنیم:

کاربردهای صنعتی:

- کارخانه های فرآوری شیمیایی: مقاومت در برابر مواد شیمیایی و حلال های مختلف

- پالایشگاه های نفت و گاز: مقاوم در برابر قرار گرفتن در معرض هیدروکربن ها و ترکیبات گوگردی

- عملیات معدنی: مقاومت در برابر مواد معدنی ساینده و آبهای زیرزمینی اسیدی

- تجهیزات تصفیه فاضلاب: قرار گرفتن در معرض مواد شیمیایی و باکتری های خورنده مختلف

برنامه های دریایی:

- سکوهای نفتی فراساحلی: قرار گرفتن مداوم در معرض آب شور و عناصر آب و هوایی

- سیستم های کشتی: مقاومت در برابر پاشش آب شور و رطوبت بالا

- کابلهای زیر آب: غوطه ور شدن مستقیم در آب دریا برای مدت طولانی

- تاسیسات بندری: قرار گرفتن در معرض آب شور و مواد شیمیایی صنعتی

در این محیط ها، کابل های مقاوم در برابر خوردگی، انتقال توان قابل اعتماد، ارتباطات داده ها و عملکرد سیستم کنترل را در شرایط چالش برانگیز تضمین می کنند.

6. مقایسه کابل های مقاوم در برابر خوردگی با کابل های استاندارد

برای درک بهتر مزایای کابل های برق با مقاومت در برابر خوردگی بالا، بیایید آنها را با کابل های استاندارد مقایسه کنیم:

| ویژگی | کابل های مقاوم در برابر خوردگی | کابل های استاندارد |

|---|---|---|

| مواد هادی | مس، مس نیکل اندود، مس قلع اندود | در درجه اول مس یا آلومینیوم |

| مواد عایق | XLPE، EPR، فلوروپلیمرها | پی وی سی، پلی اتیلن |

| جنس کاپشن | CPE، فلوروپلیمرها، PUR | پی وی سی، پلی اتیلن |

| مقاومت شیمیایی | بالا | کم تا متوسط |

| مقاومت UV | اغلب شامل | ممکن است محدود باشد |

| محدوده دما | اغلب عریض تر (40- تا 125 درجه سانتی گراد یا بیشتر) | معمولاً باریکتر (0 تا 70 درجه سانتیگراد) |

| انعطاف پذیری | می تواند بسیار انعطاف پذیر باشد | متفاوت است |

| هزینه اولیه | بالاتر | پایین |

| طول عمر در محیط های خشن | طولانی تر | کوتاهتر |

| الزامات نگهداری | پایین | بالاتر |

در حالی که کابل های استاندارد برای بسیاری از کاربردهای عمومی مناسب هستند، کابل های الکتریکی با مقاومت در برابر خوردگی بالا مزایای قابل توجهی را در محیط های سخت ارائه می دهند که به طور بالقوه منجر به کاهش هزینه کل مالکیت علی رغم هزینه های اولیه بالاتر می شود.

7. تاثیر خوردگی بر طول عمر و عملکرد کابل

خوردگی می تواند اثرات شدیدی بر طول عمر و عملکرد کابل های برق داشته باشد. درک این اثرات اهمیت استفاده از کابل های برق با مقاومت در برابر خوردگی بالا را در محیط های مناسب برجسته می کند:

- تخریب هادی: خوردگی می تواند هادی های فلزی را از بین ببرد، مقاومت الکتریکی را افزایش داده و به طور بالقوه منجر به شکست کامل شود.

- خرابی عایق: عوامل خورنده می توانند به مواد عایق حمله کنند و منجر به ترک یا خرابی شوند که هادی را در معرض دید قرار دهد.

- افزایش تولید گرما: همانطور که خوردگی مقاومت الکتریکی را افزایش می دهد، گرمای بیشتری در حین کار تولید می شود و روند تخریب را تسریع بیشتر می کند.

- ورود رطوبت: خوردگی اغلب مسیرهایی را برای ورود رطوبت به کابل ایجاد می کند که منجر به اتصال کوتاه و تسریع خرابی می شود.

- ضعف مکانیکی: خوردگی می تواند ساختار کلی کابل را تضعیف کند و آن را بیشتر در معرض آسیب فیزیکی قرار دهد.

- تداخل سیگنال: در کابل های داده، خوردگی می تواند منجر به تضعیف سیگنال و افزایش نویز و کاهش کیفیت ارتباط شود.

با استفاده از کابل های الکتریکی با مقاومت در برابر خوردگی بالا، می توان این مشکلات را به میزان قابل توجهی کاهش داد و از طول عمر کابل و حفظ عملکرد مطلوب حتی در محیط های چالش برانگیز اطمینان حاصل کرد.

8. روش های آزمایش برای مقاومت در برابر خوردگی

اطمینان از اثربخشی کابل های برق با مقاومت در برابر خوردگی بالا نیاز به آزمایش دقیق دارد. چندین روش استاندارد برای ارزیابی مقاومت در برابر خوردگی استفاده می شود:

- آزمایش اسپری نمک (ASTM B117) : کابل ها برای شبیه سازی شرایط دریایی یا ساحلی برای مدت طولانی در معرض محیط مه نمک قرار می گیرند.

- آزمایش های غوطه وری شیمیایی: کابل ها در مواد شیمیایی خاصی غوطه ور می شوند تا مقاومت در برابر عوامل خورنده خاص ارزیابی شود.

- چرخه رطوبت و دما: کابل ها برای ارزیابی مقاومت خود در برابر تنش های محیطی، چرخه هایی از رطوبت و تغییرات دما بالا را تجربه می کنند.

- تست های پیری تسریع شده: کابل ها در معرض دماهای بالا و سایر عوامل استرس زا قرار می گیرند تا اثرات پیری طولانی مدت را شبیه سازی کنند.

- تست های مقاومت در برابر سایش : ژاکت بیرونی برای مقاومت در برابر سایش مکانیکی آزمایش می شود که می تواند حفاظت در برابر خوردگی را به خطر بیندازد.

- آزمایشات خصوصیات الکتریکی: قبل و بعد از قرار گرفتن در معرض شرایط خورنده برای اطمینان از حفظ عملکرد انجام می شود.

این آزمایشها به تولیدکنندگان و کاربران کمک میکند تا تأیید کنند که کابلهای الکتریکی با مقاومت در برابر خوردگی بالا در کاربردهای مورد نظر خود مطابق انتظار عمل خواهند کرد.

9. پیشرفت در فناوری کابل های مقاوم در برابر خوردگی

زمینه کابل های برق با مقاومت در برابر خوردگی بالا با چندین پیشرفت اخیر به طور مداوم در حال پیشرفت است:

- مواد تقویت شده با فناوری نانو: ترکیب نانوذرات در مواد عایق و ژاکت برای بهبود مقاومت شیمیایی و خواص مکانیکی.

- پلیمرهای خود ترمیم شونده: توسعه موادی که می توانند به طور خودکار آسیب های جزئی را ترمیم کنند و عمر کابل را افزایش دهند.

- هادی های آلیاژی پیشرفته : آلیاژهای فلزی جدیدی که مقاومت در برابر خوردگی را بدون کاهش رسانایی ارائه می دهند.

- سیستم های عایق ترکیبی: ترکیب چندین ماده برای ایجاد عایق با خواص کلی برتر.

- تکنیک های ساخت بهبود یافته: فرآیندهای اکستروژن و پخت پیشرفته که مقاومت در برابر خوردگی اجزای کابل را افزایش می دهد.

- سیستم های کابل هوشمند: ادغام سنسورها برای نظارت بر وضعیت کابل و تشخیص علائم اولیه خوردگی.

این پیشرفتها مرزهای ممکن را با کابلهای برقی با مقاومت در برابر خوردگی بالا پیش میبرند، کاربردهای جدید را باز میکنند و قابلیت اطمینان را در کابلهای موجود بهبود میبخشند.

10. ملاحظات نصب در محیط های خورنده

نصب صحیح کابل های برق با مقاومت در برابر خوردگی بالا برای اطمینان از کارایی آنها بسیار مهم است. ملاحظات کلیدی عبارتند از:

- انتخاب مناسب کابل: انتخاب کابل مناسب برای عوامل خورنده خاص موجود در محیط.

- خاتمه مناسب: استفاده از کانکتورهای مقاوم در برابر خوردگی و اطمینان از آب بندی مناسب برای جلوگیری از نفوذ رطوبت.

- پشتیبانی کابل: استفاده از سینی ها یا مجراهای کابل مقاوم در برابر خوردگی برای ایجاد حفاظت بیشتر.

- اجتناب از استرس مکانیکی: مسیریابی مناسب برای به حداقل رساندن خمش و کشش که می تواند لایه های محافظ کابل را به خطر بیندازد.

- زمین و اتصال: استفاده از روش های زمینی مقاوم در برابر خوردگی برای حفظ ایمنی و عملکرد.

- کنترل های محیطی: در صورت امکان، اجرای اقداماتی برای کاهش قرار گرفتن در معرض عوامل خورنده.

- آموزش تیم نصب: اطمینان از درک نصابان از الزامات منحصر به فرد کابل های مقاوم در برابر خوردگی.

نصب مناسب برای به حداکثر رساندن مزایای کابل های برق با مقاومت در برابر خوردگی بالا و اطمینان از قابلیت اطمینان طولانی مدت در محیط های سخت ضروری است.

11. تعمیر و نگهداری و بازرسی کابل های مقاوم در برابر خوردگی

در حالی که کابل های برق با مقاومت در برابر خوردگی بالا برای دوام طراحی شده اند، تعمیر و نگهداری و بازرسی منظم همچنان مهم است:

- بازرسی بصری: بررسی های منظم برای علائم آسیب فیزیکی یا تغییر رنگ که ممکن است نشان دهنده خوردگی باشد.

- تست الکتریکی: آزمایش های دوره ای مقاومت عایق و تداوم برای اطمینان از یکپارچگی الکتریکی.

- تصویربرداری حرارتی: استفاده از دوربین های مادون قرمز برای شناسایی نقاط داغی که ممکن است مشکلات مربوط به خوردگی را نشان دهند.

- تجزیه و تحلیل شیمیایی : در برخی موارد، تجزیه و تحلیل محیط برای تغییرات در عوامل خورنده که ممکن است بر عملکرد کابل تاثیر بگذارد.

- تست یکپارچگی ژاکت: چک کردن ژاکت بیرونی برای رخنه هایی که می تواند مقاومت در برابر خوردگی را به خطر بیندازد.

- بازرسی اتصال: اطمینان از اینکه انتهای کابل و اتصالات بدون خوردگی باقی می مانند.

- مستندات: نگهداری سوابق دقیق بازرسی ها و هرگونه تغییر یا تخریب مشاهده شده.

تعمیر و نگهداری منظم به شناسایی زودهنگام مشکلات احتمالی کمک می کند و تضمین می کند که کابل های الکتریکی با مقاومت در برابر خوردگی بالا به عملکرد مطلوب در طول عمر مورد انتظار خود ادامه می دهند.

12. تجزیه و تحلیل هزینه و فایده استفاده از کابل های مقاوم در برابر خوردگی

در حالی که کابل های برق با مقاومت در برابر خوردگی بالا اغلب هزینه اولیه بالاتری دارند، مزایای طولانی مدت آنها می تواند منجر به صرفه جویی قابل توجهی شود:

هزینه ها:

- قیمت خرید بالاتر

- الزامات نصب تخصصی بالقوه

- آموزش برای جابجایی و نصب مناسب

مزایا:

- افزایش طول عمر کابل در محیط های خشن

- کاهش هزینه های نگهداری و تعویض

- بهبود قابلیت اطمینان سیستم و کاهش زمان خرابی

- افزایش ایمنی به دلیل حفظ یکپارچگی کابل

- صرفه جویی در انرژی بالقوه به دلیل حفظ رسانایی

مثال محاسبه هزینه-فایده:

بیایید یک سناریوی فرضی را در یک کارخانه فرآوری شیمیایی در نظر بگیریم:

| فاکتور | کابل استاندارد | کابل مقاوم در برابر خوردگی |

|---|---|---|

| هزینه اولیه | 10000 دلار | 18000 دلار |

| طول عمر مورد انتظار | 5 سال | 15 سال |

| هزینه نگهداری سالانه | 2000 دلار | 500 دلار |

| هزینه نیروی کار جایگزین | 5000 دلار (هر 5 سال) | 5000 دلار (هر 15 سال) |

| هزینه از کار افتادگی هر تعویض | 20000 دلار | 20000 دلار |

در یک دوره 15 ساله:

- هزینه کل کابل استاندارد: (10000 دلار + 2000 دلار 5 + 5000 دلار + 20000 دلار) 3 = 165000 دلار

- هزینه کل کابل مقاوم در برابر خوردگی: 18000 دلار + 500 دلار * 15 + 5000 دلار + 20000 دلار = 50500 دلار

در این مثال، علیرغم هزینه اولیه بالاتر، کابل مقاوم در برابر خوردگی منجر به صرفه جویی قابل توجه 114500 دلار در طول 15 سال می شود.

در حالی که ارقام واقعی بر اساس شرایط خاص متفاوت خواهد بود، این نشان می دهد که چگونه کابل های الکتریکی با مقاومت در برابر خوردگی بالا می توانند مزایای هزینه قابل توجهی در دراز مدت در کاربردهای مناسب ارائه دهند.

13. مطالعات موردی کاربردهای کابل مقاوم در برابر خوردگی

بررسی کاربردهای واقعی کابل های الکتریکی با مقاومت در برابر خوردگی بالا بینش های ارزشمندی را در مورد اثربخشی آنها ارائه می دهد. در اینجا دو مطالعه موردی وجود دارد:

مطالعه موردی 1: سکوی نفت فلات قاره

وضعیت: یک سکوی نفتی فراساحلی در دریای شمال به دلیل خوردگی کابل ناشی از قرار گرفتن مداوم در معرض اسپری آب شور و بخارات هیدروکربن دچار خرابی های الکتریکی مکرر می شد.

راه حل: اپراتور پلتفرم تمام کابل های استاندارد را با کابل های برق با مقاومت در برابر خوردگی بالا که دارای ژاکت های فلوروپلیمر و هادی های مسی با روکش نیکل بودند، جایگزین کرد.

نتایج:

- فرکانس تعویض کابل از هر 2-3 سال به بیش از 10 سال کاهش می یابد

- کاهش 70 درصدی هزینه های نگهداری سالانه

- کاهش 85 درصدی توقف برنامه ریزی نشده به دلیل مشکلات برق

- پس انداز کلی 2.5 میلیون دلار در یک دوره 10 ساله برآورد شده است

مطالعه موردی 2: کارخانه فرآوری شیمیایی

وضعیت: یک کارخانه شیمیایی تولید کننده اسید سولفوریک با نگرانی های ایمنی و وقفه در تولید به دلیل تخریب سریع کابل های برق استاندارد مواجه بود.

راه حل: این کارخانه با نصب کابل های برق با مقاومت در برابر خوردگی بالا که به طور خاص برای محیط های بسیار اسیدی طراحی شده اند، یک ارتقاء جامع کابل را اجرا کرد.

نتایج:

- صفر حوادث ایمنی مربوط به کابل در 5 سال پس از نصب

- بازده تولید به دلیل کاهش زمان توقف 12 درصد افزایش یافت

- کاهش 60 درصدی هزینه های تعمیر و نگهداری سیستم برق

- بازگشت سرمایه در عرض 3 سال علیرغم هزینه های اولیه بالاتر

این مطالعات موردی مزایای قابل توجهی را نشان می دهد که می توان با استفاده از کابل های الکتریکی با مقاومت در برابر خوردگی بالا در محیط های مناسب به دست آورد.

14. روندهای آینده در توسعه کابل های مقاوم در برابر خوردگی

زمینه کابل های برق با مقاومت در برابر خوردگی بالا به تکامل خود ادامه می دهد و چندین روند نوظهور آینده را شکل می دهند:

- مواد زیست تخریب پذیر: تحقیق در مورد مواد سازگار با محیط زیست که مقاومت در برابر خوردگی بالایی دارند.

- هوش مصنوعی در طراحی: استفاده از هوش مصنوعی برای بهینه سازی طراحی کابل برای محیط های خورنده خاص.

- کابل های تقویت شده با گرافن: ترکیب گرافن در اجزای کابل برای بهبود مقاومت در برابر خوردگی و رسانایی.

- کابل های خود عیب یاب : توسعه کابل هایی با سنسورهای داخلی برای نظارت بر وضعیت خود و پیش بینی خرابی های احتمالی.

- اجزای چاپ سه بعدی : استفاده از ساخت افزودنی برای ایجاد ساختارهای کابلی پیچیده و مقاوم در برابر خوردگی.

- مواد بیومیمتیک: توسعه مواد جدید با الهام از ساختارهای زیستی طبیعی مقاوم در برابر خوردگی.

- فناوری نقطه کوانتومی: بررسی استفاده از نقاط کوانتومی برای افزایش خواص عایق و مواد ژاکت.

- نانو پوشش: توسعه پوشش های محافظ بسیار نازک که می تواند روی کابل های موجود اعمال شود تا مقاومت آنها در برابر خوردگی افزایش یابد.

- مواد آلی- غیر آلی ترکیبی: ترکیب بهترین خواص مواد آلی و معدنی برای ایجاد ترکیبات مقاوم در برابر خوردگی برتر.

- کابل های برداشت انرژی: ادغام فناوری های برداشت انرژی در کابل های مقاوم در برابر خوردگی برای تامین انرژی سنسورها یا سایر دستگاه های کم مصرف.

این روندها آینده ای را نشان می دهد که در آن کابل های الکتریکی با مقاومت در برابر خوردگی بالا نه تنها محافظت بهتری در برابر محیط های خشن ارائه می دهند، بلکه عملکردهای اضافی را نیز ارائه می دهند که عملکرد کلی و پایداری سیستم را افزایش می دهد.

15. نتیجه گیری: اهمیت مقاومت در برابر خوردگی در کابل های برق

همانطور که در طول این بررسی بررسی کردیم، کابل های الکتریکی با مقاومت در برابر خوردگی بالا نقش مهمی در کاربردهای مدرن صنعتی، دریایی و محیط های خشن دارند. اهمیت آنها را می توان در چند نکته کلیدی خلاصه کرد:

- قابلیت اطمینان افزایش یافته: با مقاومت در برابر اثرات تخریب کننده عوامل خورنده، این کابل ها عملکرد ثابت را تضمین می کنند و خطر خرابی های غیر منتظره را کاهش می دهند.

- ایمنی بهبود یافته: حفظ یکپارچگی کابل در محیط های خشن به طور قابل توجهی خطر حوادث و خطرات الکتریکی را کاهش می دهد.

- مقرون به صرفه: علیرغم هزینه های اولیه بالاتر، کابل های مقاوم در برابر خوردگی اغلب در دراز مدت به دلیل کاهش نیاز به تعمیر و نگهداری و جایگزینی مقرون به صرفه تر هستند.

- طول عمر طولانی: توانایی مقاومت در برابر محیط های خورنده به این کابل ها اجازه می دهد تا در مقایسه با کابل های استاندارد برای مدت زمان بسیار طولانی تری به طور موثر عمل کنند.

- تکنولوژی فعال: در دسترس بودن کابل های بسیار مقاوم در برابر خوردگی، گسترش سیستم های الکتریکی را در محیط های چالش برانگیز امکان پذیر می کند و از پیشرفت های تکنولوژیکی در صنایع مختلف پشتیبانی می کند.

- مزایای زیست محیطی: کابل های با دوام بیشتر به معنای تعویض کمتر مکرر، کاهش ضایعات و اثرات زیست محیطی تولید و دفع کابل است.

- بازده عملیاتی: با به حداقل رساندن زمان خرابی و نیازهای تعمیر و نگهداری، این کابلها به عملیات روانتر و کارآمدتر در تاسیسات حیاتی کمک می کنند.

از آنجایی که صنایع همچنان مرزهای مکان و نحوه کار خود را پیش می برند، تقاضا برای کابل های الکتریکی با مقاومت در برابر خوردگی بالا احتمالاً افزایش می یابد. تحقیق و توسعه مداوم در این زمینه، راهحلهای پیشرفتهتری را در آینده نوید میدهد که به طور بالقوه انقلابی در نحوه رویکرد ما به سیستمهای الکتریکی در محیطهای چالشبرانگیز ایجاد میکند.

درک مزایا و کاربردهای کابل های مقاوم در برابر خوردگی برای مهندسان، مدیران تاسیسات و تصمیم گیرندگان بسیار مهم است. با انتخاب کابل های مناسب برای چالش های محیطی خاص خود، آنها می توانند طول عمر، ایمنی و کارایی سیستم های الکتریکی خود را تضمین کنند.

در نتیجه، کابل های برق با مقاومت در برابر خوردگی بالا نه تنها یک محصول خاص، بلکه یک جزء حیاتی در زیرساخت بسیاری از صنایع هستند. توسعه و اجرای مستمر آنها نقش مهمی در شکلدهی آینده سیستمهای الکتریکی در محیطهای سخت و سخت خواهد داشت.

همانطور که ما به آینده نگاه می کنیم، واضح است که زمینه فناوری کابل های مقاوم در برابر خوردگی، به دلیل تقاضاهای روزافزون صنعت و فشار مداوم برای راه حل های بادوام تر، کارآمدتر و پایدارتر، به تکامل خود ادامه خواهد داد. با آگاه ماندن از این پیشرفت ها و در نظر گرفتن دقیق نیازهای خاص هر برنامه، متخصصان می توانند تصمیمات آگاهانه ای اتخاذ کنند که منجر به سیستم های الکتریکی ایمن تر، قابل اطمینان تر و مقرون به صرفه تر شود.