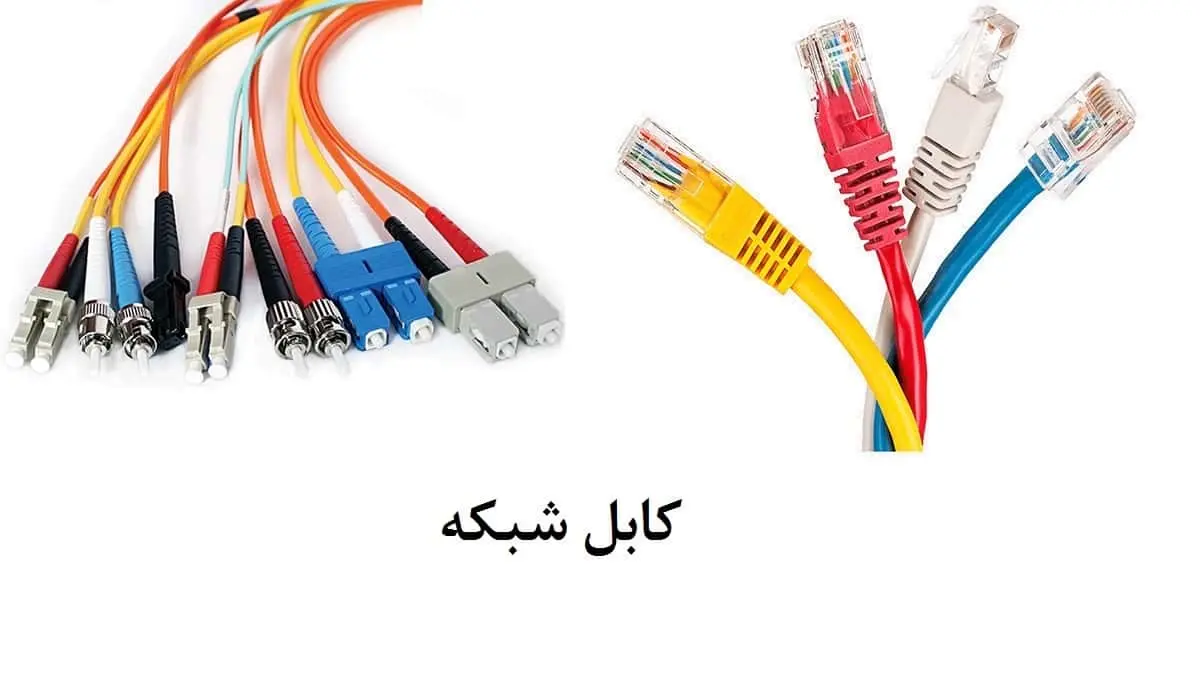

مقدمه: اهمیت کنترل کیفیت در تولید کابل شبکه

در عصر مدرن اتصال، کابلهای شبکه رگه های اساسی هستند که از جریان اطلاعات و داده ها در پلتفرم های مختلف پشتیبانی می کنند. قابلیت اطمینان و کارایی این کابل ها به طور مستقیم بر عملکرد شبکه های ارتباطی تأثیر می گذارد و کنترل کیفیت را به یک جنبه حیاتی در تولید آنها تبدیل می کند. بررسی تولید کابل های شبکه برای اطمینان از اینکه این اجزای حیاتی استانداردهای بالای مورد نیاز برای انتقال بدون درز داده، دوام و ایمنی را برآورده میکنند بسیار مهم است. در این مقاله مخواهیم به بررسی تولید کابل های شبکه از انتخاب مواد خام تا بسته بندی نهایی بپردازیم ، با ما همراه باشید.

انتخاب و بازرسی مواد خام

پایه گذاری کابل های شبکه با کیفیت بالا با انتخاب دقیق و بازرسی مواد اولیه آغاز می شود. عملکرد و طول عمر کابل ها به طور قابل توجهی تحت تأثیر کیفیت مواد استفاده شده است. دو جزء اصلی در این مرحله ضروری است: هادی ها (معمولا مس یا آلومینیوم) و مواد عایق/پوشش.

هادی ها: مس و آلومینیوم

- تست خلوص: هادی ها باید از مس یا آلومینیوم با خلوص بالا ساخته شوند. ناخالصی های موجود در فلز می تواند مقاومت الکتریکی را افزایش داده، رسانایی را کاهش دهد و منجر به تخریب سیگنال شود. تکنیکهای تحلیلی مانند طیفسنجی جذب اتمی (AAS) یا طیفسنجی پلاسمای جفت شده القایی (ICP) برای اطمینان از مطابقت سطوح خلوص استانداردهای صنعت استفاده میشوند.

- خواص مکانیکی: فلزات خام برای استحکام کششی، شکل پذیری و انعطاف پذیری آزمایش می شوند. این ویژگی ها برای فرآیند تولید و عملکرد کابل در هنگام نصب و بهره برداری بسیار مهم هستند. ماشینهای تست کشش و آزمایشهای کشیدگی به تأیید این ویژگیها کمک میکنند.

عایق و مواد ژاکت

- ترکیب شیمیایی: عایق و مواد ژاکت باید از ترکیبات شیمیایی خاصی تشکیل شده باشد تا عایق الکتریکی موثر و حفاظت مکانیکی را ارائه دهد. معمولاً از موادی مانند پلی وینیل کلراید (PVC)، پلی اتیلن (PE) و پلی اتیلن متقاطع (XLPE) استفاده می شود. طیفسنجی فروسرخ تبدیل فوریه (FTIR) و کالریسنجی اسکن تفاضلی (DSC) تکنیکهایی هستند که برای تجزیه و تحلیل ترکیب شیمیایی استفاده میشوند.

- تست دوام : عایق ها و مواد ژاکت تحت آزمایش های دقیق قرار می گیرند تا اطمینان حاصل شود که می توانند در برابر عوامل محیطی مانند نور UV، رطوبت و مواد شیمیایی مقاومت کنند. تست های پیری تسریع شده، که در آن مواد برای مدت طولانی در معرض شرایط شدید قرار می گیرند، به پیش بینی عملکرد طولانی مدت کمک می کند.

فرآیندهای کشیدن سیم و رشته

پس از تایید مواد اولیه، مرحله بعدی شامل فرآیندهای سیم کشی و رشته است. این مراحل برای ایجاد هادی هایی که سیگنال های الکتریکی را حمل می کنند بسیار مهم هستند.

طراحی سیم

- ثبات قطر : فرآیند سیم کشی قطر فلز خام را به ضخامت مورد نظر کاهش می دهد. حفظ قطر ثابت برای خواص الکتریکی یکنواخت ضروری است. میکرومترهای لیزری معمولاً برای اندازه گیری و اطمینان از باقی ماندن قطر سیم در تلورانس های مشخص استفاده می شوند.

- کیفیت سطح: سطح سیم کشیده شده از نظر عیوبی مانند خراشیدگی، بریدگی یا ضایعاتی که می تواند بر عملکرد تأثیر بگذارد، بررسی می شود. تکنیک های میکروسکوپ نوری و الکترونیکی برای بازرسی دقیق سطح استفاده می شود.

Stranding

- الگوی رشته : سیم های کشیده شده در الگوهای خاصی به هم متصل می شوند تا عملکرد الکتریکی و انعطاف پذیری را بهینه کنند. پیکربندی های رشته های متداول شامل رشته های هم مرکز، دسته ای و طناب است. این الگو بر مقاومت، ظرفیت و اندوکتانس کابل تأثیر می گذارد.

- کنترل کشش: کنترل تنش مناسب در طول فرآیند بندکشی باعث می شود سیم ها به طور یکنواخت پیچیده شوند و از آسیب جلوگیری می کند. سیستم های کنترل کشش خودکار، کشش را برای حفظ ثبات نظارت و تنظیم می کنند.

بررسی کیفیت مواد عایق

عایق یک جزء حیاتی است که از اتصال کوتاه برق جلوگیری می کند و هادی ها را از آسیب های محیطی محافظت می کند.

- ضخامت و یکنواختی : عایق باید دارای ضخامت ثابت و یکنواخت باشد تا از ایجاد نقاط ضعیف جلوگیری شود. برای اندازه گیری دقیق ضخامت عایق از ضخامت سنج های اولتراسونیک استفاده می شود.

- قدرت دی الکتریک : ماده عایق برای استحکام دی الکتریک یا توانایی آن در مقاومت در برابر میدان های الکتریکی بدون شکستگی آزمایش می شود. تجهیزات تست ولتاژ بالا برای اعمال ولتاژ به عایق و اندازه گیری نقطه شکست آن استفاده می شود.

- مقاومت حرارتی: مواد عایق باید در برابر دماهای بالا بدون تخریب مقاومت کنند که این امر به ویژه در کاربردهای صنعتی و با کارایی بالا بسیار مهم است. تجزیه و تحلیل حرارتی (TGA) و کالریمتری اسکن تفاضلی (DSC) برای ارزیابی پایداری حرارتی استفاده می شود.

مواد و کاربرد ژاکت کابل

ژاکت کابل محافظت بیشتری را فراهم می کند و باید به درستی اعمال شود تا از دوام و عملکرد کابل اطمینان حاصل شود.

- انتخاب مواد: مواد ژاکت بر اساس کاربرد مورد نظر کابل انتخاب می شود. مواد متداول عبارتند از PVC، PE و تفلون. این ماده باید در برابر آسیب فیزیکی، عوامل محیطی و قرار گرفتن در معرض مواد شیمیایی محافظت کند.

- فرآیند کاربرد: ژاکت از طریق فرآیند اکستروژن اعمال می شود و از تناسب محکم و یکنواخت در اطراف هادی های عایق اطمینان حاصل می شود. از ماشین های اکستروژن با کنترل دقیق دما و فشار برای دستیابی به کاربرد ثابت استفاده می شود.

- تست دوام : ژاکت برای مقاومت در برابر سایش، انعطاف پذیری و مقاومت در برابر عوامل محیطی آزمایش می شود. تجهیزات تست مکانیکی برای شبیهسازی شرایط استرس مختلف و اتاقهای محیطی برای قرار دادن ژاکت در معرض نور UV، رطوبت و دمای شدید استفاده میشود.

پیچ و تاب و جفت شدن هادی ها

پیچاندن و جفت کردن هادی ها برای کاهش تداخل الکترومغناطیسی (EMI) و تداخل، که می تواند کیفیت سیگنال را کاهش دهد، حیاتی است.

- نرخ پیچش : نرخ پیچش یا تعداد پیچش ها در واحد طول به دقت کنترل می شود تا کاهش EMI با انعطاف فیزیکی متعادل شود. ماشینهای چرخشی خودکار نرخ پیچش ثابت را تضمین میکنند.

- سازگاری جفت : جفت هادی ها باید به طور یکنواخت پیچانده شوند تا عملکرد ثابت در سراسر کابل تضمین شود. سیستم های اندازه گیری نوری برای نظارت و تنظیم فرآیند پیچش استفاده می شود.

کاربرد محافظ و زمین

محافظ و اتصال زمین برای محافظت از کابل در برابر تداخل خارجی و اطمینان از یکپارچگی سیگنال بسیار مهم هستند.

- مواد محافظ: مواد محافظ متداول شامل فویل، سیم بافته شده و مایلار متالیز شده است. هر ماده سطوح مختلفی از محافظت در برابر تداخل EMI و فرکانس رادیویی (RFI) را فراهم می کند. انتخاب محافظ بستگی به کاربرد کابل و شرایط محیطی دارد.

- تکنیک های کاربردی : محافظ باید به طور یکنواخت اعمال شود و به درستی به کت کابل و هادی ها چسبانده شود. ماشین های خودکار مواد محافظ را با کنترل کشش دقیق اعمال می کنند تا از پوشش مناسب اطمینان حاصل کنند.

- زمین کردن: زمین مناسب سپر حفاظت موثر در برابر EMI را تضمین می کند. تکنیک های اتصال زمین شامل اتصال شیلد به هادی اتصال زمین یا استفاده از سیم اتصال به زمین است.

استانداردهای اندازه گیری طول و قطر

اندازه گیری دقیق طول و قطر کابل برای عملکرد و انطباق با استانداردهای صنعتی ضروری است.

- اندازه گیری طول : سیستم های خودکار طول کابل را اندازه گیری می کنند تا از مطابقت با مشخصات اطمینان حاصل کنند. دستگاه های اندازه گیری طول، مانند شمارنده های طول لیزری، دقت و تکرارپذیری بالایی را ارائه می دهند.

- اندازه گیری قطر: قطر هادی ها و کابل کلی اندازه گیری می شود تا از یکنواختی و انطباق با استانداردهای صنعت اطمینان حاصل شود. برای اندازه گیری دقیق قطر از میکرومتر و کولیس لیزری استفاده می شود.

تست عملکرد الکتریکی (مقاومت، ظرفیت، امپدانس)

آزمایش عملکرد الکتریکی تأیید می کند که کابل ها دارای مشخصات لازم برای مقاومت، ظرفیت و امپدانس هستند.

- تست مقاومت: مقاومت کم برای انتقال کارآمد سیگنال بسیار مهم است. هر هادی برای اطمینان از مطابقت با مشخصات آزمایش می شود. اهم متر دیجیتال و تکنیک های پروب چهار نقطه ای معمولا برای اندازه گیری مقاومت استفاده می شود.

- تست ظرفیت خازنی: ظرفیت خازنی بر سرعت و کیفیت سیگنال تأثیر می گذارد. کابل ها برای اطمینان از اینکه ظرفیت ظرفیت در محدوده قابل قبول است آزمایش می شوند. برای این تست ها از متر خازن و متر LCR استفاده می شود.

- تست امپدانس: ثبات امپدانس برای جلوگیری از انعکاس و از دست دادن سیگنال حیاتی است. آزمایش تضمین می کند که کابل ها سطوح امپدانس مورد نیاز را برآورده می کنند. بازتاب سنج های حوزه زمان (TDRs) و تحلیلگرهای شبکه برای اندازه گیری امپدانس استفاده می شوند.

تست یکپارچگی سیگنال و انتقال داده

اطمینان از یکپارچگی سیگنال و کیفیت انتقال داده برای کابل های شبکه بسیار مهم است.

- آزمایش نرخ خطای بیت: آزمایش ها برای اندازه گیری نرخ خطای بیت (BER) انجام می شود و اطمینان حاصل می شود که داده ها بدون خطا منتقل می شوند. تسترهای BER الگوهای تست را از طریق کابل ارسال می کنند و میزان خطا را اندازه گیری می کنند.

- نسبت سیگنال به نویز: نسبت سیگنال به نویز (SNR) برای اطمینان از انتقال سیگنال با کیفیت بالا آزمایش می شود. برای اندازه گیری SNR از متر SNR و آنالایزرهای طیف استفاده می شود.

- تست متقاطع: تداخل نزدیک (NEXT) و تداخل پایان دور (FEXT) برای اطمینان از حداقل تداخل بین جفت ها اندازه گیری می شود. برای این تست ها از آنالایزرهای شبکه و تجهیزات تخصصی تست تداخل استفاده می شود.

تست استرس محیطی (دما، رطوبت)

تست استرس محیطی تضمین می کند که کابل ها می توانند در شرایط سخت مقاومت کنند.

- چرخه دما : کابل ها در معرض دمای شدید قرار می گیرند تا عملکرد خود را تحت تنش حرارتی آزمایش کنند. محفظه های محیطی برای چرخه دما بین حداکثر و پایین ترین حد استفاده می شود.

- مقاومت در برابر رطوبت: کابل ها در معرض سطوح رطوبت بالا قرار می گیرند تا اطمینان حاصل شود که در شرایط مرطوب تخریب نمی شوند. محفظه های رطوبت سطوح مختلف رطوبت را شبیه سازی می کنند و مقاومت کابل را در برابر رطوبت آزمایش می کنند.

- مقاومت در برابر اشعه ماوراء بنفش: برای کابل های فضای باز، آزمایش مقاومت در برابر اشعه ماوراء بنفش تضمین می کند که در معرض نور خورشید خراب نمی شوند. تست های قرار گرفتن در معرض اشعه ماوراء بنفش، قرار گرفتن طولانی مدت در معرض اشعه ماوراء بنفش را شبیه سازی می کند و مقاومت مواد در برابر تخریب را اندازه گیری می کند.

تست مقاومت در برابر آتش و ایمنی

مقاومت در برابر آتش و ایمنی برای کابلهای شبکه، بهویژه در ساختمانهای عمومی و زیرساختهای حیاتی از اهمیت بالایی برخوردار است.

- تاخیر در شعله: کابل ها از نظر توانایی مقاومت در برابر اشتعال و کاهش سرعت گسترش شعله آزمایش می شوند. آزمایشهای بازدارنده شعله، مانند آزمایش شعله عمودی و آزمایش شعله افقی، عملکرد کابل را در شرایط آتشسوزی ارزیابی میکنند.

- انتشار دود: کابل های کم دود برای اطمینان از انتشار حداقل دود و دود سمی در صورت آتش سوزی آزمایش می شوند. تست تراکم دود و سمیت میزان دود و گازهای مضر تولید شده در حین احتراق را اندازه گیری می کند.

- رعایت ایمنی استانداردها: کابل ها باید استانداردهای ایمنی مختلف ملی و بین المللی مانند استانداردهای UL، IEC و EN را داشته باشند. نهادهای صدور گواهی برای اطمینان از انطباق با این استانداردها آزمایشات دقیقی را انجام می دهند.

بازرسی بصری و تشخیص نقص در بررسی تولید کابل های شبکه

بازرسی بصری و تشخیص عیب برای شناسایی و رسیدگی به مسائلی که می تواند بر عملکرد کابل تأثیر بگذارد حیاتی است.

- بازرسی سطحی: بازرسی های خودکار و دستی برای شناسایی عیوب سطحی مانند خراش، ساییدگی یا ناهماهنگی انجام می شود. دوربین های با وضوح بالا و سیستم های بازرسی نوری برای بازرسی دقیق سطح استفاده می شوند.

- تشخیص نقص داخلی: تکنیک های تصویربرداری پیشرفته مانند اشعه ایکس یا اولتراسوند برای تشخیص عیوب داخلی که روی سطح قابل مشاهده نیستند استفاده می شود. این تکنیک ها روشی غیر مخرب برای بازرسی ساختار داخلی کابل فراهم می کند.

کنترل کیفیت بسته بندی و برچسب گذاری

بسته بندی و برچسب گذاری مناسب برای اطمینان از اینکه کابل ها در شرایط خوبی به مقصد می رسند و به راحتی قابل شناسایی هستند ضروری است.

- مواد بسته بندی: مواد بسته بندی باید کابل ها را از آسیب فیزیکی و عوامل محیطی در حین حمل و نقل و نگهداری محافظت کند. محلولهای بستهبندی قوی، مانند قرقرههای محافظ، بستهبندی جمعشونده، و مواد بالشدهنده استفاده میشوند.

- برچسب زدن: برچسب زدن دقیق اطلاعاتی در مورد مشخصات کابل، شماره دسته و تاریخ ساخت ارائه می دهد. این برای کنترل کیفیت و قابلیت ردیابی بسیار مهم است. برچسب ها باید بادوام و خوانا باشند، حتی در شرایط سخت.

- بازرسی نهایی: قبل از بسته بندی، یک بازرسی نهایی انجام می شود تا اطمینان حاصل شود که تمام اقدامات کنترل کیفیت رعایت شده است و کابل ها برای حمل و نقل آماده هستند. این بازرسی شامل بررسی تمام اسناد تست و بررسی های بصری محصول بسته بندی شده است.

نتیجه گیری: اطمینان از استانداردهای بالا در بررسی تولید کابل های شبکه

اطمینان از کارایی و قابلیت اطمینان بالای کابلهای شبکه نیازمند توجه دقیق به جزئیات و کنترل کیفیت دقیق در هر مرحله از تولید است. از انتخاب مواد اولیه تا بسته بندی نهایی، هر مرحله باید به دقت تحت نظارت و آزمایش قرار گیرد تا استانداردهای سختگیرانه را رعایت کند. با رعایت این اقدامات کنترل کیفیت، تولیدکنندگان می توانند کابل های شبکه ای تولید کنند که عملکرد، دوام و ایمنی بالاتری را ارائه می دهند. بررسی تولید کابل های شبکه فقط برای رعایت استانداردهای صنعت نیست، بلکه برای اطمینان از یکپارچگی و قابلیت اطمینان شبکه های ارتباطی است که دنیای مدرن ما به آن وابسته است. با پیادهسازی و حفظ استانداردهای بالا در تولید، میتوانیم از تقاضاهای رو به رشد برای انتقال دادههای سریعتر، مطمئنتر و مطمئنتر در دنیای به هم پیوسته امروزی حمایت کنیم.