مقدمه: نیاز به کابل های مقاوم در برابر حرارت

در صنایع و کاربرد های مختلف، کابلهای الکتریکی در معرض دماهای شدید قرار میگیرند که میتواند عملکرد و ایمنی آنها را به خطر بیندازد. کابل های معمولی طوری طراحی شده اند که در محدوده دمایی محدودی کار کنند و قرار گرفتن در معرض گرمای بیش از حد می تواند منجر به تخریب عایق، آسیب هادی و خطرات احتمالی آتش سوزی شود. برای رسیدگی به این چالش ها، کاربرد های کابل های مقاوم در برابر حرارت در محیط هایی که دمای بالا یک نگرانی است، ضروری شده اند.

کابل های مقاوم در برابر حرارت به طور خاص طراحی شده اند تا در برابر دماهای بالا مقاومت کنند بدون اینکه یکپارچگی عملکردی خود را به خطر بیندازند یا خطراتی را برای پرسنل و تجهیزات ایجاد کنند. این کابل های تخصصی نقش مهمی در تضمین انتقال توان قابل اعتماد، ارتباطات داده و سیستم های کنترل در طیف گسترده ای از صنایع، از تولید و ساخت و ساز گرفته تا هوافضا و تولید انرژی ایفا می کنند.

درک کابل های مقاوم در برابر حرارت: تعریف و ترکیب

کاربرد های کابلهای مقاوم در برابر حرارت به کابلهای برقی اطلاق میشود که برای عملکرد مطمئن و ایمن در محیطهای با دمای بالا، معمولاً بالاتر از محدوده دمایی کابلهای استاندارد طراحی شدهاند. این کابلها با استفاده از مواد و عایقهای تخصصی ساخته میشوند که میتوانند در معرض حرارت طولانیمدت بدون تخریب یا به خطر انداختن عملکردشان مقاومت کنند.

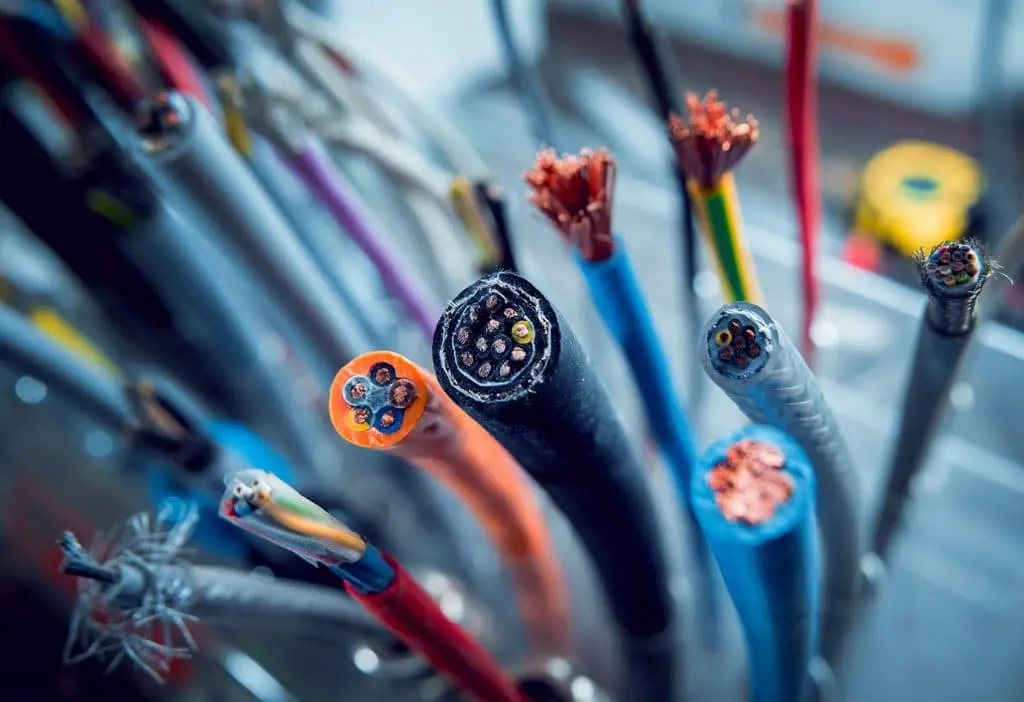

کابل های مقاوم در برابر حرارت معمولاً از سه جزء اصلی تشکیل شده اند:

- هادی: هادی جزء هسته ای است که مسئول حمل جریان الکتریکی است. اغلب از موادی مانند مس، آلومینیوم یا آلیاژهای آنها ساخته می شود که به دلیل هدایت الکتریکی عالی و مقاومت در برابر دماهای بالا انتخاب می شود.

- عایق: عایق لایه محافظی است که هادی را احاطه کرده و از نشت الکتریکی جلوگیری می کند و عملکرد ایمن را تضمین می کند. کابلهای مقاوم در برابر حرارت از مواد عایق مخصوصی استفاده میکنند که میتوانند در دمای بالا بدون ذوب، ترک خوردن یا از دست دادن خواص دی الکتریک خود مقاومت کنند.

- ژاکت: ژاکت یا غلاف بیرونی کابل را از آسیب فیزیکی، رطوبت و سایر عوامل محیطی محافظت می کند. در کابلهای مقاوم در برابر حرارت، ژاکت از موادی ساخته میشود که میتوانند در مقابل دمای بالا مقاومت کنند و انعطافپذیری و دوام را حفظ کنند.

ویژگی های کلیدی کابل های مقاوم در برابر حرارت

کاربرد های کابل های مقاوم در برابر حرارت برای ارائه چندین ویژگی کلیدی طراحی شده اند که آنها را از کابل های استاندارد متمایز می کند:

- مقاومت در برابر دمای بالا: ویژگی اصلی کابلهای مقاوم در برابر حرارت، توانایی آنها برای عملکرد قابل اعتماد در محیطهایی با دماهای بالا است که معمولاً بسته به دمای 150 درجه سانتیگراد (302 درجه فارنهایت) تا 1000 درجه سانتیگراد (1832 درجه فارنهایت) یا بالاتر است. در مورد نوع و کاربرد کابل خاص

- پایداری حرارتی: کابلهای مقاوم در برابر حرارت به گونهای طراحی شدهاند که خواص فیزیکی و الکتریکی خود را حتی زمانی که در معرض دماهای بالا طولانیمدت قرار میگیرند، حفظ میکنند و عملکرد ثابت را تضمین میکنند و خطر خرابی را به حداقل میرسانند.

- مقاومت در برابر آتش: بسیاری از کابل های مقاوم در برابر حرارت نیز به گونه ای طراحی شده اند که در برابر آتش مقاوم باشند، به این معنی که سرعت انتشار شعله پایینی دارند و با حذف منبع گرما می توانند خود خاموش شوند و خطر گسترش آتش را کاهش دهند.

- انعطاف پذیری: کابل های مقاوم در برابر حرارت علیرغم ساختار قوی، انعطاف پذیر طراحی شده اند و نصب آنها را در فضاهای تنگ یا اطراف موانع آسان تر می کند.

- دوام: کابل های مقاوم در برابر حرارت برای مقاومت در برابر شرایط محیطی سخت مانند قرار گرفتن در معرض مواد شیمیایی، رطوبت و سوء استفاده فیزیکی ساخته می شوند و طول عمر بیشتری را تضمین می کنند و هزینه های نگهداری را کاهش می دهند.

مواد مورد استفاده در کابل های مقاوم در برابر حرارت

انتخاب مواد مورد استفاده در کاربرد های کابل های مقاوم در برابر حرارت برای عملکرد و طول عمر آنها بسیار مهم است. برخی از مواد رایج مورد استفاده در ساخت کابل های مقاوم در برابر حرارت عبارتند از:

- هادی ها: مس، آلومینیوم و آلیاژهای آنها به دلیل رسانایی الکتریکی عالی و مقاومت در برابر دماهای بالا معمولاً به عنوان رسانا استفاده می شوند.

- مواد عایق:

- کابل های عایق معدنی (MI): این کابل ها از اکسید معدنی فشرده (به عنوان مثال اکسید منیزیم) به عنوان عایق استفاده می کنند که مقاومت حرارتی عالی و ایمنی در برابر آتش را ارائه می دهد.

- عایق های فلوروپلیمری: موادی مانند اتیلن پروپیلن فلوئوردار (FEP)، پرفلوئوروآلکوکسی (PFA) و پلی تترا فلوئورواتیلن (PTFE) به طور گسترده ای برای پایداری حرارتی برتر و مقاومت شیمیایی استفاده می شوند.

- عایق های لاستیکی سیلیکونی: لاستیک سیلیکونی به دلیل مقاومت عالی در برابر حرارت، انعطاف پذیری و مقاومت در برابر پیری شناخته شده است که آن را برای کاربرد های با دمای بالا مناسب می کند.

- عایق های فایبر گلاس: عایق های تقویت شده با فایبرگلاس مقاومت خوبی در برابر حرارت و استحکام مکانیکی دارند که اغلب در محیط های صنعتی خشن استفاده می شود.

- مواد ژاکت:

- فلوروپلیمرها: موادی مانند FEP، PFA و PTFE به دلیل پایداری حرارتی عالی و مقاومت شیمیایی معمولاً به عنوان مواد ژاکت استفاده می شوند.

- لاستیک سیلیکونی: ژاکت های لاستیکی سیلیکونی مقاومت خوبی در برابر گرما، انعطاف پذیری و مقاومت در برابر هوا ایجاد می کنند.

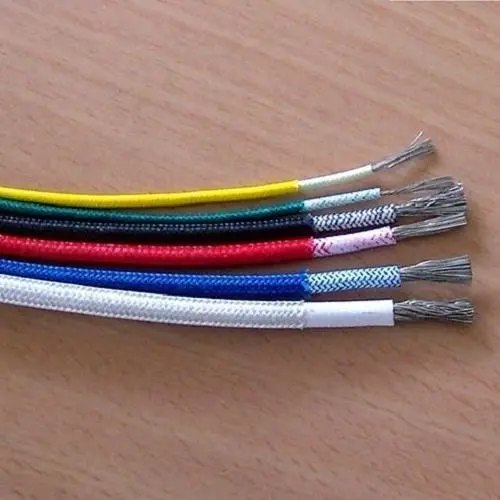

- ژاکت های بافته فایبرگلاس: این ژاکت ها حفاظت مکانیکی و مقاومت در برابر حرارت را ارائه می دهند که اغلب در کاربرد های صنعتی استفاده می شود.

انتخاب خاص مواد بستگی به کاربرد مورد نظر، محدوده دما و شرایط محیطی دارد که کابل در معرض آن قرار می گیرد.

کاربرد های کابل های مقاوم در برابر حرارت در تنظیمات صنعتی

کاربرد های کابل های مقاوم در برابر حرارت به طور گسترده در محیط های صنعتی مختلف که در آن دماهای بالا مواجه می شوند استفاده می شود. برخی از کاربرد های کاربردی رایج عبارتند از:

- سیم کشی کوره و کوره: کابل های مقاوم در برابر حرارت برای تغذیه و کنترل کوره ها، کوره ها و سایر تجهیزات پردازش در دمای بالا در صنایعی مانند ریخته گری فلز، تولید شیشه و تولید سرامیک ضروری هستند.

- پتروشیمی و کارخانه های پالایشی: در صنایع پتروشیمی و پالایشی، کابل های مقاوم در برابر حرارت برای ابزار دقیق، سیستم های کنترل و توزیع نیرو در مناطقی که در معرض دمای بالا هستند، مانند نزدیک دیگ ها، راکتورها و ستون های تقطیر استفاده می شود.

- تجهیزات جوش و برش: دستگاه های جوشکاری، برش های پلاسما و سایر تجهیزات ساخت فلز اغلب گرمای شدیدی تولید می کنند که استفاده از کابل های مقاوم در برابر حرارت را برای مدارهای منبع تغذیه و کنترل ضروری می کند.

- فولادسازی و ریخته گری: شرایط سخت در عملیات فولادسازی و ریخته گری، شامل فلز مذاب و دماهای شدید، نیاز به استفاده از کابل های مقاوم در برابر حرارت برای کاربرد های مختلف، از جمله تامین انرژی کوره های القایی و تهیه ابزار دقیق و سیم کشی کنترل دارد.

- معدن و حفاری: در عملیات معدن و حفاری، از کابل های مقاوم در برابر حرارت برای تامین انرژی و کنترل تجهیزاتی مانند دکل های حفاری، بیل مکانیکی و سیستم های نقاله استفاده می شود که می تواند گرمای قابل توجهی را به دلیل اصطکاک و محیط های با دمای بالا ایجاد کند.

- تأسیسات زباله سوز و بازیافت: کابل های مقاوم در برابر حرارت برای تغذیه و کنترل تجهیزات در تأسیسات زباله سوز و بازیافت، که در آن دمای بالا به دلیل سوزاندن یا پردازش مواد معمول است، ضروری هستند.

با استفاده از کاربرد های کابل های مقاوم در برابر حرارت در این تنظیمات صنعتی، مشاغل می توانند ایمنی را افزایش دهند، زمان خرابی را کاهش دهند و از عملکرد قابل اعتماد تجهیزات و سیستم های حیاتی در محیط های با دمای بالا اطمینان حاصل کنند.

کابل های مقاوم در برابر حرارت در تاسیسات مسکونی

در حالی که کاربرد های کابل های مقاوم در برابر حرارت در درجه اول با تنظیمات صنعتی مرتبط هستند، آنها همچنین نقش مهمی در تاسیسات مسکونی ایفا می کنند که ممکن است با دمای بالا مواجه شوند. برخی از کاربرد های کاربردی رایج عبارتند از:

- سیم کشی شومینه و اجاق چوبی: کابل های مقاوم در برابر حرارت برای سیم کشی شومینه ها، اجاق های هیزمی و سایر وسایل گرمایشی برای اطمینان از عملکرد ایمن و جلوگیری از خطرات احتمالی آتش سوزی ناشی از گرمای بیش از حد استفاده می شود.

- تاسیسات زیر شیروانی و سقف: در فضاهای زیر شیروانی یا مناطقی با تهویه محدود، دما می تواند به میزان قابل توجهی افزایش یابد و استفاده از کابل های مقاوم در برابر حرارت برای روشنایی، فن ها و سایر تاسیسات الکتریکی را ضروری می کند.

- سیمکشی لوازم آشپزخانه: اجاقها، اجاقها و سایر لوازم آشپزخانه در حین کار گرمای قابل توجهی تولید میکنند و کابلهای مقاوم در برابر حرارت را به انتخاب مطمئنتری برای سیمکشی و اتصالات تبدیل میکنند.

- نورپردازی در فضای باز و محوطه سازی: در تاسیسات بیرونی که در معرض نور مستقیم خورشید یا نزدیک منابع گرما مانند آتش سوزی یا کوره هستند، کابل های مقاوم در برابر حرارت می توانند عملکرد قابل اعتمادی را ارائه دهند و خطر تخریب عایق یا خطاهای الکتریکی را کاهش دهند.

- سیستم های گرمایش از کف تابشی: کابل های مقاوم در برابر حرارت اغلب در سیستم های گرمایش از کف تابشی استفاده می شود، جایی که کابل ها در کف تعبیه شده اند تا گرمایش کارآمد و راحت را در عین تحمل دماهای بالا درگیر کنند.

با استفاده از کابل های مقاوم در برابر حرارت در محیط های مسکونی، صاحبان خانه می توانند ایمنی را افزایش دهند، خطر آتش سوزی الکتریکی را کاهش دهند و از عملکرد قابل اعتماد سیستم ها و وسایل برقی مختلف در مناطق مستعد دماهای بالا اطمینان حاصل کنند.

نقش کابل های مقاوم در برابر حرارت در صنایع خودروسازی

صنعت خودرو به شدت به کاربرد های کابل های مقاوم در برابر حرارت برای اطمینان از عملکرد ایمن و کارآمد سیستم های مختلف در داخل وسایل نقلیه متکی است. این کابل ها در کاربرد های مختلفی استفاده می شوند، از جمله:

- سیم کشی موتور: دمای شدید تولید شده توسط موتورهای احتراق داخلی، استفاده از کابل های مقاوم در برابر حرارت را برای اجزای سیم کشی مانند شمع ها، سیستم های احتراق و سنسورها ضروری می کند.

- سیم کشی سیستم اگزوز: سیستم های اگزوز می توانند به دمای بسیار بالایی برسند و کابل های مقاوم در برابر حرارت برای اجزای سیم کشی مانند سنسورهای اکسیژن و مانیتور مبدل کاتالیزوری ضروری هستند.

- سیمکشی گیربکس و پیشرانه: کابلهای مقاوم در برابر حرارت برای سیمکشی اجزای انتقال، میلهای محرک و سایر اجزای پیشرانه که در حین کار در معرض دمای بالا قرار دارند، استفاده میشود.

- سیم کشی سیستم ترمز: سیستم های ترمز به دلیل اصطکاک گرمای قابل توجهی تولید می کنند و کابل های مقاوم در برابر حرارت برای سیم کشی اجزای سیم کشی مانند سنسورهای ترمز و سیستم های ترمز ضد قفل (ABS) استفاده می شود.

- سیمکشی باتری و سیستم شارژ: کابلهای مقاوم در برابر حرارت در سیمکشی سیستمهای باتری و اجزای شارژ استفاده میشوند که میتوانند دماهای بالا را در حین کار یا شارژ ایجاد کنند.

- سیم کشی وسایل نقلیه هیبریدی و الکتریکی: با رایج شدن وسایل نقلیه هیبریدی و الکتریکی، کابل های مقاوم در برابر حرارت نقش مهمی در سیم کشی سیستم های باتری ولتاژ بالا، کنترل کننده های موتور و سایر قطعاتی که در دماهای بالا کار می کنند، ایفا می کنند.

با استفاده از کابل های مقاوم در برابر حرارت در صنعت خودروسازی، سازندگان می توانند از عملکرد مطمئن و ایمن سیستم های مختلف خودرو اطمینان حاصل کنند، خطر خطاهای الکتریکی یا آتش سوزی را کاهش دهند و عملکرد کلی و طول عمر وسایل نقلیه را افزایش دهند.

استفاده از کابل های مقاوم در برابر حرارت در کاربرد های هوافضا

صنعت هوافضا الزامات سختگیرانهای برای ایمنی، قابلیت اطمینان و عملکرد دارد، که کابلهای مقاوم در برابر حرارت را به یک جزء ضروری در طراحی هواپیما و فضاپیما تبدیل میکند. این کابل ها در کاربرد های مختلف هوافضا استفاده می شوند، از جمله:

- سیم کشی موتور: موتورهای هواپیما در حین کار دماهای شدید تولید می کنند و از کابل های مقاوم در برابر حرارت برای سیم کشی اجزایی مانند سیستم های جرقه زنی، سیستم های سوخت و سنسورها استفاده می شود.

- سیم کشی اویونیک و ابزار دقیق: کابل های مقاوم در برابر حرارت در سیم کشی سیستم های اویونیک، ابزار دقیق کنترل پرواز و سایر سیستم های الکترونیکی که ممکن است در طول پرواز یا عملیات در معرض دماهای بالا قرار گیرند، استفاده می شود.

- سیم کشی سیستم کنترل محیطی: کابل های مقاوم در برابر حرارت در سیم کشی سیستم های کنترل محیطی استفاده می شود که دما و فشار کابین را تنظیم می کند و ممکن است در حین کار یا به دلیل اتلاف حرارت تجهیزات در معرض دمای بالا قرار گیرد.

- سیم کشی واحد برق کمکی (APU): APU ها نیروی الکتریکی و پنوماتیکی را برای سیستم های هواپیما تامین می کنند و برای سیم کشی این واحدها از کابل های مقاوم در برابر حرارت استفاده می شود که می تواند گرمای قابل توجهی تولید کند.

- سیمکشی موشک و فضاپیما: در صنعت هوافضا، کابلهای مقاوم در برابر حرارت برای سیمکشی موتورهای موشک، سیستمهای فضاپیما و سایر اجزایی که در محیطهای بسیار با دمای بالا در هنگام پرتاب، ورود مجدد یا پرواز فضایی کار میکنند، بسیار مهم هستند.

استفاده از کابل های مقاوم در برابر حرارت در صنعت هوافضا نه تنها برای اطمینان از عملکرد قابل اعتماد مهم است، بلکه برای افزایش ایمنی و به حداقل رساندن خطر خرابی های الکتریکی یا آتش سوزی، که می تواند عواقب فاجعه باری در هوانوردی و اکتشافات فضایی داشته باشد، مهم است.

کابل های مقاوم در برابر حرارت برای نیروگاه ها و تولید انرژی

بخش تولید انرژی، از جمله نیروگاه ها و سایر تاسیسات تولید انرژی، به شدت به کابل های مقاوم در برابر حرارت برای اطمینان از عملکرد ایمن و کارآمد متکی است. این کابل ها در کاربرد های مختلفی استفاده می شوند، از جمله:

- سیم کشی دیگ بخار و کوره: نیروگاه ها اغلب از دیگ ها و کوره هایی استفاده می کنند که در دماهای بسیار بالا کار می کنند، که نیاز به استفاده از کابل های مقاوم در برابر حرارت برای ابزار دقیق سیم کشی، سیستم های کنترل و توزیع نیرو دارد.

- سیم کشی توربین: توربین های بخار و توربین های گازی در نیروگاه ها گرمای قابل توجهی در حین کار تولید می کنند و کابل های مقاوم در برابر حرارت برای سیم کشی سیستم های کنترل توربین، سنسورها و سایر اجزاء استفاده می شود.

- ژنراتورها و سیمکشی تابلو برق: کابلهای مقاوم در برابر حرارت در ژنراتورهای سیمکشی، تابلو برق و سایر تجهیزات الکتریکی در نیروگاهها استفاده میشوند که میتوانند گرمای قابل توجهی را به دلیل بارهای الکتریکی و عملکرد تجهیزات تولید کنند.

- سیم کشی نیروگاه های هسته ای: نیروگاه های هسته ای الزامات ایمنی سختگیرانه ای دارند و در محیط های با دمای بالا کار می کنند و کابل های مقاوم در برابر حرارت را برای ابزار دقیق سیم کشی، سیستم های کنترل و سایر اجزای حیاتی ضروری می کنند.

- سیم کشی نیروگاه خورشیدی: در نیروگاه های خورشیدی از کابل های مقاوم در برابر حرارت برای سیم کشی سیستم های انرژی خورشیدی متمرکز (CSP) استفاده می شود که می تواند در حین کار به دمای بسیار بالایی برسد.

- سیم کشی نیروگاه های زمین گرمایی: نیروگاه های زمین گرمایی گرما را از داخل زمین مهار می کنند و کابل های مقاوم در برابر حرارت برای سیم کشی تجهیزات در معرض دمای بالا از منابع زمین گرمایی لازم است.

با استفاده از کابل های مقاوم در برابر حرارت در نیروگاه ها و تاسیسات تولید انرژی، اپراتورها می توانند از عملکرد مطمئن و ایمن اطمینان حاصل کنند، زمان خرابی و هزینه های تعمیر و نگهداری را کاهش دهند و خطر خرابی یا آتش سوزی الکتریکی را به حداقل برسانند که می تواند عواقب اقتصادی و زیست محیطی قابل توجهی داشته باشد. .

مزایای استفاده از کابل های مقاوم در برابر حرارت در محیط های با دمای بالا

استفاده از کابل های مقاوم در برابر حرارت در محیط های با دمای بالا چندین مزیت قابل توجه را ارائه می دهد:

- افزایش ایمنی: کابلهای مقاوم در برابر حرارت به گونهای طراحی شدهاند که در برابر دماهای شدید بدون تخریب یا خرابی مقاومت کنند و خطر آتشسوزی الکتریکی، اتصال کوتاه و سایر خطرات مرتبط با گرمای بیش از حد را کاهش دهند.

- قابلیت اطمینان بهبود یافته: با استفاده از کابل هایی که به طور خاص برای محیط های با دمای بالا مهندسی شده اند، مشاغل می توانند زمان خرابی را به حداقل برسانند و از عملکرد قابل اعتماد تجهیزات و سیستم های حیاتی اطمینان حاصل کنند و در نهایت بهره وری و کارایی را بهبود بخشند.

- عمر مفید طولانی تر: کابل های مقاوم در برابر حرارت برای مقاومت در برابر قرار گرفتن طولانی مدت در دمای بالا ساخته شده اند که طول عمر بیشتری را در مقایسه با کابل های استاندارد ارائه می دهند و نیاز به تعویض مکرر و هزینه های مرتبط را کاهش می دهند.

- انطباق با مقررات و استانداردها: بسیاری از صنایع و برنامه های کاربردی دارای مقررات و استانداردهای خاصی هستند که بر استفاده از کابل های مقاوم در برابر حرارت حاکم است و از رعایت الزامات ایمنی و عملکرد اطمینان حاصل می کند.

- تطبیق پذیری: کابل های مقاوم در برابر حرارت در پیکربندی های مختلف، از جمله انواع تک هسته ای، چند هسته ای و محافظ در دسترس هستند که امکان کاربرد های همه کاره را در محیط های مختلف با دمای بالا فراهم می کند.

- بهره وری انرژی: کابل های مقاوم در برابر حرارت با حفظ عملکرد خود و به حداقل رساندن تلفات الکتریکی حتی در دماهای بالا، می توانند به بهبود بهره وری انرژی در کاربرد های مختلف، کاهش هزینه های عملیاتی و اثرات زیست محیطی کمک کنند.

- کاهش هزینه های نگهداری: دوام و عمر طولانی کابل های مقاوم در برابر حرارت می تواند منجر به کاهش هزینه های تعمیر و نگهداری شود، زیرا در طول زمان به تعویض و تعمیرات کمتری نیاز است.

با استفاده از مزایای کاربرد های کاربردی کابل های مقاوم در برابر حرارت، کسب و کارها می توانند ایمنی را افزایش دهند، کارایی عملیاتی را بهبود بخشند و هزینه های مرتبط با خرابی تجهیزات، تعویض و نگهداری در محیط های با دمای بالا را کاهش دهند.

انتخاب کابل مقاوم در برابر حرارت مناسب برای برنامه شما

با طیف وسیع کابل های مقاوم در برابر حرارت موجود در بازار، انتخاب کابل مناسب برای کاربرد خاص شما بسیار مهم است. در اینجا چند فاکتور کلیدی وجود دارد که باید هنگام انتخاب کابل مقاوم در برابر حرارت در نظر بگیرید:

- درجه بندی دما: حداکثر دمایی را که کابل در معرض آن قرار می گیرد را تعیین کنید و کابلی را که برای آن محدوده دما درجه بندی شده انتخاب کنید، با در نظر گرفتن سناریوهای نوردهی مداوم و کوتاه مدت.

- نوع عایق: مواد عایق مختلف دارای درجه بندی دمایی و خواص متفاوتی مانند مقاومت شیمیایی، انعطاف پذیری و استحکام دی الکتریک هستند. یک ماده عایق را انتخاب کنید که با الزامات برنامه شما مطابقت داشته باشد.

- مواد و اندازه هادی: مواد رسانا مناسب (به عنوان مثال، مس، آلومینیوم یا آلیاژ) و اندازه را بر اساس بار الکتریکی، ولتاژ مورد نیاز و عوامل کاهش دما انتخاب کنید.

- ساخت کابل: ساختار کابل، از جمله تعداد هادی ها، محافظ ها، زره ها و مواد ژاکت را بر اساس محیط نصب و الزامات حفاظت مکانیکی در نظر بگیرید.

- مقاومت در برابر شعله و ایمنی در برابر آتش: مقاومت در برابر شعله و الزامات ایمنی در برابر آتش برنامه خود را ارزیابی کنید و کابلی را انتخاب کنید که مطابق با استانداردها و مقررات مربوطه باشد.

- عوامل محیطی: قرار گرفتن در معرض مواد شیمیایی، رطوبت، اشعه ماوراء بنفش و سایر عوامل محیطی را در نظر بگیرید که ممکن است بر عملکرد و دوام کابل تأثیر بگذارد.

- الزامات نصب: شرایط نصب، مانند شعاع خم، کشش، و محدودیت های مسیریابی را ارزیابی کنید تا مطمئن شوید که کابل می تواند ایمن و به درستی نصب شود.

- انطباق با کد و گواهینامه ها: اطمینان حاصل کنید که کابل با کدهای الکتریکی، استانداردها و گواهینامه های مربوط به صنعت یا برنامه خاص شما مطابقت دارد.

- هزینه و در دسترس بودن: در حالی که ایمنی و عملکرد باید ملاحظات اولیه باشد، هزینه و در دسترس بودن کابل را نیز در نظر بگیرید تا از یک راه حل مقرون به صرفه و به موقع اطمینان حاصل کنید.

مشاوره با سازندگان کابل، مهندسان یا متخصصان صنعت با تجربه می تواند به شما کمک کند تا مناسب ترین کابل مقاوم در برابر حرارت را برای کاربرد خاص خود انتخاب کنید و از عملکرد، ایمنی و انطباق بهینه اطمینان حاصل کنید.

نکات نصب کابل های مقاوم در برابر حرارت

نصب مناسب برای اطمینان از عملکرد ایمن و کارآمد کاربرد های کاربردی کابل های مقاوم در برابر حرارت بسیار مهم است. در اینجا چند نکته نصب وجود دارد که باید در نظر بگیرید:

- دستورالعمل های سازنده را دنبال کنید: دستورالعمل های نصب سازنده را برای کابل خاص مورد استفاده به دقت بررسی و دنبال کنید، زیرا نصب نادرست می تواند عملکرد و ایمنی کابل را به خطر بیندازد.

- مسیریابی کابل و پشتیبانی: مسیر کابل را با دقت برنامه ریزی کنید، از خم شدن بیش از حد، لبه های تیز، و مناطقی که آسیب فیزیکی احتمالی دارند اجتناب کنید. برای جلوگیری از حرکت یا کشش کابل، پشتیبانی و کشش کافی را فراهم کنید.

- مدیریت حرارتی: الزامات اتلاف حرارت کابل را در نظر بگیرید و اطمینان حاصل کنید که تهویه یا خنک کننده مناسب در مناطقی که کابل ممکن است در معرض دماهای بالا باشد، ارائه می شود.

- پایانه ها و اتصالات کابل: اطمینان حاصل کنید که از تکنیک های پایان و اتصال مناسب، پیروی از بهترین شیوه های صنعت و توصیه های سازنده برای انواع خاص کابل استفاده می شود.

- شناسایی و برچسب زدن کابل: کابل های مقاوم در برابر حرارت را به وضوح برچسب بزنید و شناسایی کنید تا آنها را از سایر انواع کابل متمایز کنید و تعمیر و نگهداری یا اصلاحات بعدی را تسهیل کنید.

- اتصال به زمین و اتصال: برای اطمینان از ایمنی الکتریکی و عملکرد مناسب، از روش های اتصال به زمین و اتصال کابل های مقاوم در برابر حرارت، همانطور که توسط کدها و استانداردهای مربوطه مشخص شده است، پیروی کنید.

- حفاظت از کابل: کابل های مقاوم در برابر حرارت را در برابر آسیب فیزیکی، رطوبت و سایر عوامل محیطی با استفاده از سینی کابل، مجراها یا راه های مسابقه مناسب محافظت کنید.

- تست کابل: پس از نصب، مراحل تست لازم مانند تست مقاومت عایق، تست تداوم یا تست OTDR را برای تایید یکپارچگی و عملکرد کابل انجام دهید.

- آموزش و صلاحیت ها: اطمینان حاصل کنید که پرسنل نصب به درستی آموزش دیده اند و صلاحیت کار با کابل های مقاوم در برابر حرارت را با رعایت تمامی پروتکل ها و رویه های ایمنی دارند.

با رعایت شیوهها و دستورالعملهای نصب مناسب، کسبوکارها میتوانند عملکرد، ایمنی و طول عمر کابلهای مقاوم در برابر حرارت خود را به حداکثر برسانند و خطر خرابی، خرابی و خطرات احتمالی را به حداقل برسانند.

ملاحظات نگهداری و ایمنی برای کابل های مقاوم در برابر حرارت

نگهداری مناسب و رعایت پروتکل های ایمنی برای اطمینان از ادامه عملکرد قابل اعتماد و استفاده ایمن از کاربرد های کاربردی کابل های مقاوم در برابر حرارت ضروری است. در اینجا برخی از ملاحظات مهم وجود دارد:

- بازرسی های منظم: برنامه بازرسی معمولی را برای ارزیابی وضعیت کابل های مقاوم در برابر حرارت، به دنبال نشانه هایی از آسیب، تخریب یا خطرات احتمالی اجرا کنید. تشخیص زودهنگام مشکلات می تواند از خرابی ها جلوگیری کند و امکان تعمیر و نگهداری یا تعویض به موقع را فراهم کند.

- مانیتورینگ حرارتی: در محیط های با دمای بالا، دمای کابل را به طور منظم کنترل کنید تا اطمینان حاصل کنید که در محدوده عملکرد نامی باقی می مانند. دمای بیش از حد می تواند منجر به تخریب یا خرابی زودرس کابل شود.

- تست الکتریکی: آزمایش های الکتریکی دوره ای مانند تست مقاومت عایق را برای بررسی یکپارچگی الکتریکی کابل و شناسایی هرگونه مشکل احتمالی قبل از اینکه منجر به خرابی یا خطرات ایمنی شود، انجام دهید.

- تعویض کابل: با گذشت زمان، حتی کابل های مقاوم در برابر حرارت نیز می توانند به دلیل قرار گرفتن طولانی مدت در معرض دماهای بالا و عوامل محیطی تخریب شوند. برای اطمینان از تعویض به موقع کابل های قدیمی، یک طرح جایگزینی کابل بر اساس توصیه های سازنده یا بهترین شیوه های صنعت تهیه کنید.

- رویههای ایمنی: هنگام کار با کابلهای مقاوم در برابر حرارت، رویههای ایمنی سختگیرانه را اجرا کنید، از جمله پروتکلهای قفل/تاگوت مناسب، تجهیزات حفاظت شخصی (PPE)، و رعایت استانداردها و مقررات ایمنی مربوطه.

- آموزش و صدور گواهینامه: اطمینان حاصل کنید که پرسنل تعمیر و نگهداری برای کار با کابل های مقاوم در برابر گرما، با درک خطرات منحصر به فرد و الزامات ایمنی مرتبط با محیط های با دمای بالا، به اندازه کافی آموزش دیده و گواهینامه دریافت کرده اند.

- نگهداری سوابق: سوابق جامع نصب و راه اندازی کابل، بازرسی ها، فعالیت های تعمیر و نگهداری و هر گونه حادثه یا خرابی را حفظ کنید. این سوابق می توانند به تجزیه و تحلیل علت ریشه ای، عیب یابی و بهبود شیوه های نگهداری کمک کنند.

- اتصال به زمین و اتصال: به طور منظم اتصال و اتصال کابل های مقاوم در برابر حرارت را برای اطمینان از ایمنی الکتریکی و به حداقل رساندن خطر خطرات الکتریکی بازرسی و نگهداری کنید.

- آمادگی در شرایط اضطراری: برنامه ها و رویه های واکنش اضطراری خاص برای محیط های با دمای بالا و استفاده از کابل های مقاوم در برابر حرارت، تضمین ایمنی پرسنل و به حداقل رساندن آسیب های احتمالی یا خرابی در صورت وقوع حادثه را توسعه و اجرا کنید.

با اولویت دادن به ملاحظات نگهداری و ایمنی، کسب و کارها می توانند طول عمر تاسیسات کابلی مقاوم در برابر حرارت خود را افزایش دهند، خرابی ها و اختلالات عملیاتی را به حداقل برسانند، و از ایمنی پرسنل کار در محیط های با دمای بالا اطمینان حاصل کنند.

پیشرفت در فن آوری های کابل مقاوم در برابر حرارت

زمینه فناوری کابل های مقاوم در برابر حرارت به طور مداوم در حال پیشرفت است، که ناشی از تقاضا برای بهبود عملکرد، ایمنی و کارایی در کاربرد های با دمای بالا است. در اینجا برخی از پیشرفت های قابل توجه و تلاش های تحقیقاتی در حال انجام است:

- عایق تقویت شده با نانومواد: محققان در حال بررسی استفاده از نانومواد، مانند نانولوله های کربنی و گرافن، برای افزایش خواص حرارتی و الکتریکی مواد عایق کابل هستند که به طور بالقوه امکان درجه بندی دمای بالاتر و عملکرد بهبود یافته را فراهم می کند.

- عایق سرامیکی: در حالی که سرامیک ها در کاربرد های با دمای بالا مورد استفاده قرار گرفته اند، تحقیقات در حال انجام بر روی توسعه مواد عایق سرامیکی جدید با خواص مکانیکی بهبود یافته، درجه حرارت بالاتر و هدایت حرارتی بهتر برای اتلاف گرما کارآمدتر متمرکز است.

- کامپوزیت های تقویت شده با الیاف: ترکیب مواد کامپوزیت تقویت شده با الیاف، مانند الیاف آرامید یا الیاف شیشه، در روکش کابل و عایق می تواند استحکام مکانیکی، پایداری حرارتی و مقاومت در برابر عوامل محیطی مانند مواد شیمیایی و تشعشع را بهبود بخشد.

- نظارت هوشمند کابل: ادغام سنسورهای هوشمند و سیستمهای پایش بلادرنگ در کابلهای مقاوم در برابر حرارت میتواند دادههای ارزشمندی را در مورد دمای کابل، عملکرد الکتریکی و تخریب احتمالی ارائه کند و امکان نگهداری پیشبینیشده و مدیریت بهینه کابل را فراهم کند.

- ساخت افزودنی: استفاده از تکنیکهای تولید افزودنی، مانند چاپ سهبعدی، برای تولید اجزای کابل مقاوم در برابر حرارت سفارشی یا مجموعههای کابل کامل مورد بررسی قرار میگیرد که به طور بالقوه هزینههای تولید و زمانهای تولید را کاهش میدهد.

- طرحهای کابل هیبریدی: محققان در حال بررسی طرحهای کابل هیبریدی هستند که مواد عایق، هادیها یا فناوریهای محافظ مختلف را برای بهینهسازی عملکرد ترکیب میکند و کابلها را برای کاربردها یا محیطهای خاص با دمای بالا طراحی میکند.

- شبیهسازی و مدلسازی: تکنیکهای شبیهسازی و مدلسازی محاسباتی پیشرفته برای درک و پیشبینی بهتر رفتار حرارتی، الکتریکی و مکانیکی کابلهای مقاوم در برابر حرارت تحت شرایط عملیاتی مختلف، به کار میروند که به طراحی و بهینهسازی فناوریهای جدید کابل کمک میکند.

هدف این پیشرفتها و تلاشهای تحقیقاتی در حال انجام، افزایش مرزهای عملکرد کابل مقاوم در برابر حرارت، امکان درجهبندی دمای بالاتر، دوام بهبود یافته و افزایش ایمنی در کاربرد های صنعتی، هوافضا و تولید انرژی است.

نتیجه گیری: افزایش ایمنی و کارایی با کابل های مقاوم در برابر حرارت

در صنایع و کاربرد های مختلف که با دمای بالا مواجه میشویم، کابلهای مقاوم در برابر حرارت نقش مهمی در تضمین عملکرد ایمن و قابل اعتماد دارند. این کابل های تخصصی به گونه ای طراحی شده اند که در برابر دماهای شدید بدون به خطر انداختن عملکرد آنها یا ایجاد خطر برای پرسنل و تجهیزات مقاومت کنند.

کابل های مقاوم در برابر حرارت با موادی که به دقت انتخاب شده اند، مانند عایق های دمای بالا و هادی های تخصصی طراحی شده اند تا یکپارچگی و عملکرد خود را در محیط های با دمای بالا حفظ کنند. با استفاده از این کابلها در محیطهای صنعتی، تاسیسات مسکونی، صنایع خودروسازی، کاربرد های هوافضا و تاسیسات تولید برق، کسبوکارها میتوانند ایمنی را افزایش داده، زمان خرابی را کاهش دهند و از عملکرد کارآمد سیستمهای حیاتی اطمینان حاصل کنند.

انتخاب کابل مقاوم در برابر حرارت مناسب برای یک کاربرد خاص شامل در نظر گرفتن عواملی مانند درجه حرارت، نوع عایق، مواد هادی، ساخت کابل، شرایط محیطی و رعایت استانداردها و مقررات مربوطه است. نصب صحیح، نگهداری و رعایت پروتکل های ایمنی برای به حداکثر رساندن عملکرد و طول عمر کابل های مقاوم در برابر حرارت ضروری است.

با ادامه تکامل فناوری، پیشرفتها در زمینههایی مانند عایقهای تقویتشده با نانومواد، عایقهای سرامیکی، کامپوزیتهای تقویتشده با الیاف، پایش هوشمند کابلها، و تولید مواد افزودنی، توسعه راهحلهای کابلی مقاومتر در برابر حرارت پیشرفتهتر را هدایت میکنند و کاربردها و قابلیتهای آنها را بیشتر گسترش میدهند.

با استقبال از کاربرد های کابل های مقاوم در برابر حرارت، کسب و کارها نه تنها می توانند ایمنی و کارایی را افزایش دهند، بلکه می توانند عملکردهای خود را در آینده نیز محافظت کنند و عملکرد قابل اعتماد و پایدار را در محیط های با دمای بالا برای سال های آینده تضمین کنند.