1. مقدمه ای بر کابل های ضد پارگی

در چشم انداز همیشه در حال تحول فناوری صنعتی، نیاز به سیستم های ارتباطی قابل اعتماد و کارآمد بسیار مهم شده است. در خط مقدم این تحول فناوری، کابلهای ضد پارگی قرار دارند که یک جزء حیاتی در تضمین عملکرد روان در بخشهای مختلف صنعتی هستند. کاربرد کابل های ضد پارگی در صنعت روشی را که کسب و کارها با انتقال داده ها و یکپارچگی سیگنال مدیریت می کنند متحول کرده است. در این مقاله میخواهیم به کاربرد کابل های ضد پارگی در صنعت و مقاوم بپردازیم ، با ما در این مقاله همراه باشید.

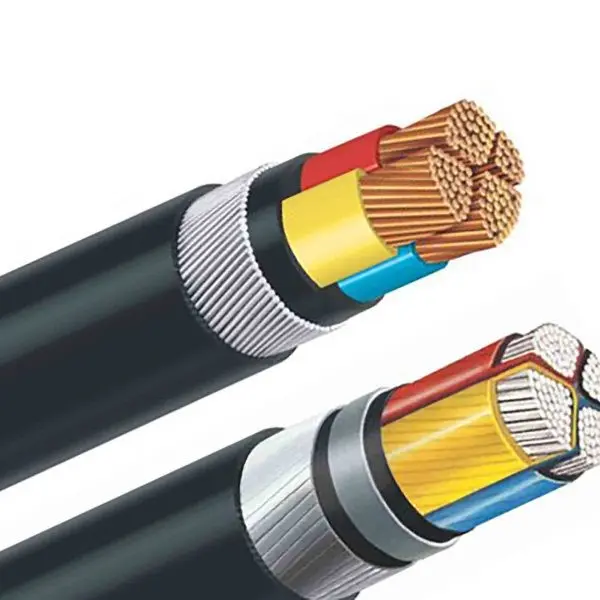

کابل های ضد پارگی که به عنوان کابل های محافظ EMI (تداخل الکترومغناطیسی) نیز شناخته می شوند، به طور ویژه برای محافظت در برابر تداخل الکترومغناطیسی و تداخل فرکانس رادیویی (RFI) طراحی شده اند. این کابل ها در حفظ کیفیت سیگنال و جلوگیری از خراب شدن داده ها در محیط های صنعتی که نویز الکترومغناطیسی شایع است، نقش حیاتی ایفا می کنند.

همانطور که ما عمیق تر به دنیای کابل های ضد پارگی می پردازیم، اهمیت، انواع، کاربردها و مزایای بسیار زیادی که برای بخش صنعتی به ارمغان می آورند را بررسی خواهیم کرد. از کارخانههای تولید گرفته تا سیستمهای خودکار، این کابلها به بخشی ضروری از صنعت مدرن تبدیل شدهاند و ارتباطات یکپارچه را تضمین میکنند و بهرهوری کلی را افزایش میدهند.

2. اهمیت یکپارچگی سیگنال در کاربردهای صنعتی

یکپارچگی سیگنال سنگ بنای عملیات صنعتی کارآمد است. در محیطهای صنعتی پرشتاب امروزی، دقت و قابلیت اطمینان انتقال دادهها میتواند بهرهوری و نتیجه یک شرکت را بههم بزند. اینجاست که کاربرد کابل های ضد پارگی در صنعت حیاتی می شود.

تنظیمات صنعتی اغلب مملو از تداخل الکترومغناطیسی از منابع مختلف مانند ماشین آلات سنگین، خطوط برق و دستگاه های ارتباطی بی سیم است. این تداخل می تواند منجر به تخریب سیگنال، خطای داده ها و در موارد شدید، خرابی سیستم شود. پیامدهای یکپارچگی سیگنال ضعیف می تواند گسترده باشد، از جمله:

- تأخیر در تولید

- مسائل کنترل کیفیت

- افزایش زمان توقف

- خطرات ایمنی

- زیان های مالی

کابل های ضد پارگی با ارائه یک دفاع قوی در برابر تداخل الکترومغناطیسی این چالش ها را برطرف می کنند. آنها اطمینان حاصل می کنند که سیگنال ها در طول شبکه صنعتی تمیز و بدون خرابی باقی می مانند. این حفظ یکپارچگی سیگنال برای موارد زیر ضروری است:

- جمع آوری و تجزیه و تحلیل دقیق داده ها

- کنترل دقیق سیستم های خودکار

- ارتباط قابل اعتماد بین بخش های مختلف راه اندازی صنعتی

- حفظ کیفیت محصول ثابت

- تضمین ایمنی کارگران از طریق سیستم های اضطراری قابل اعتماد

با حفظ یکپارچگی سیگنال، کابل های ضد پارگی به طور قابل توجهی به کارایی و قابلیت اطمینان کلی عملیات صنعتی کمک می کنند. آنها ستون فقرات سیستمهای ارتباطی صنعتی مدرن را تشکیل میدهند و کسبوکارها را قادر میسازند تا در محیطهایی که در غیر این صورت با راهحلهای کابلکشی استاندارد خصومت میکنند، به آرامی کار کنند.

3. انواع فن آوری های ضد پارازیت

کاربرد کابل های ضد پارگی در صنعت شامل فناوری های مختلفی است که هر کدام برای رفع چالش های تداخل خاصی طراحی شده اند. درک این فناوری ها برای انتخاب راه حل مناسب ضد پارگی برای یک محیط صنعتی خاص بسیار مهم است. در اینجا برخی از انواع اصلی فناوری های ضد گیرایی مورد استفاده در کابل های صنعتی آورده شده است:

محافظ بافته

حفاظ بافته شده یکی از رایج ترین و موثرترین فناوری های ضد گیر است. این شامل پیچاندن شبکه ای از سیم های رسانای نازک در اطراف هسته کابل است. این مش به عنوان یک قفس فارادی عمل می کند و تداخل الکترومغناطیسی را قبل از رسیدن به هادی های حامل سیگنال قطع می کند. سپرهای بافته شده ارائه می دهند:

- انعطاف پذیری عالی

- پوشش خوب (معمولا 70-95٪)

- حفاظت موثر در برابر تداخل فرکانس بالا

محافظ فویل

محافظ فویل از یک لایه نازک از فویل آلومینیوم یا مس برای پیچیده شدن در اطراف هسته کابل استفاده می کند. این نوع محافظ فراهم می کند:

- پوشش 100%

- حفاظت عالی در برابر تداخل فرکانس بالا

- وزن سبک تر در مقایسه با محافظ بافته

محافظ مارپیچی

محافظ مارپیچی شامل پیچیدن یک سیم منفرد در یک الگوی مارپیچ در اطراف هسته کابل است. این روش ارائه می دهد:

- انعطاف پذیری خوب

- موثر در برابر تداخل فرکانس پایین

- خاتمه آسان

محافظ ترکیبی

برخی از کابل های ضد گیر از ترکیبی از روش های مختلف محافظ برای محافظت بیشتر استفاده می کنند. به عنوان مثال، یک کابل ممکن است از فویل و محافظ بافته استفاده کند تا محافظت جامع در برابر طیف وسیعی از فرکانسهای تداخل ایجاد کند.

تکنولوژی جفت پیچ خورده

در حالی که به خودی خود یک روش محافظ نیست، فناوری جفت پیچ خورده اغلب همراه با محافظ برای افزایش بیشتر قابلیت های ضد پارگی استفاده می شود. با چرخاندن جفت سیم به یکدیگر، این فناوری به موارد زیر کمک می کند:

- حذف تداخل الکترومغناطیسی

- تداخل بین جفت های مجاور را کاهش دهید

- بهبود یکپارچگی سیگنال کلی

هسته های فریت

هسته های فریت اغلب به مجموعه های کابل اضافه می شوند تا محافظت بیشتری در برابر تداخل الکترومغناطیسی ایجاد کنند. این هسته ها توسط:

- جذب نویز با فرکانس بالا

- جلوگیری از تداخل ناشی از حرکت در طول کابل

- افزایش اثربخشی کلی سایر روش های محافظ

انتخاب فناوری ضد گیر کردن به عوامل مختلفی از جمله محیط صنعتی خاص، انواع تداخل موجود و سطح حفاظتی مورد نیاز بستگی دارد. اغلب، ترکیبی از این فناوریها برای ایجاد یک راهحل جامع ضد پارگی متناسب با نیازهای منحصربهفرد هر کاربرد صنعتی استفاده میشود.

4. کاربردهای کابل های ضد پارگی در تولید

بخش تولید یکی از ذینفعان اصلی کاربرد کابل های ضد پارگی در صنعت بوده است. این کابل ها نقش مهمی در حصول اطمینان از عملیات روان، حفظ کیفیت محصول و افزایش کارایی کلی در تاسیسات تولید دارند. در اینجا برخی از برنامه های کاربردی کلیدی وجود دارد:

خطوط مونتاژ

در خطوط مونتاژ مدرن، دقت و زمان بندی همه چیز است. کابل های ضد گیر کردن برای موارد زیر استفاده می شود:

- اتصال سنسورها و محرک ها

- اطمینان از ارتباط دقیق بین مراحل مختلف فرآیند مونتاژ

- حفظ یکپارچگی داده های کنترل کیفیت

- پشتیبانی از سیستم های نظارت و کنترل بلادرنگ

سیستم های رباتیک

رباتیک به بخشی جدایی ناپذیر از بسیاری از فرآیندهای تولید تبدیل شده است. کابل های ضد گیر در سیستم های رباتیک برای موارد زیر ضروری هستند:

- انتقال سیگنال های کنترلی با دقت بالا

- اطمینان از موقعیت یابی و حرکت دقیق بازوهای رباتیک

- تسهیل ارتباط بین ربات ها و سیستم های کنترل مرکزی

- پشتیبانی از سیستم های بینایی مورد استفاده در کنترل کیفیت رباتیک

ماشین آلات CNC

ماشین های کنترل عددی کامپیوتری (CNC) به شدت بر انتقال سیگنال دقیق متکی هستند. کابل های ضد گرفتگی در کاربردهای CNC کمک می کنند:

- کنترل دقیق بر فرآیندهای برش و شکل دادن را حفظ کنید

- اطمینان از تفسیر دقیق داده های CAD/CAM

- پشتیبانی از انتقال داده با سرعت بالا برای عملیات ماشینکاری پیچیده

سیستم های کنترل کیفیت

کنترل کیفیت ساخت اغلب شامل تجهیزات اندازه گیری حساس است. کابل های ضد گیر در این سیستم ها برای موارد زیر استفاده می شوند:

- انتقال داده های اندازه گیری دقیق

- ایستگاه های بازرسی مختلف را به هم متصل کنید

- پشتیبانی از سیستم های بینایی ماشین

- اطمینان از ارتباط قابل اعتماد با سیستم های مدیریت کیفیت مرکزی

برنامه های صنعتی IoT

همانطور که اینترنت اشیا (IoT) در تولید رواج بیشتری می یابد، کابل های ضد پارازیت نقش مهمی در موارد زیر ایفا می کنند:

- اتصال سنسورهای اینترنت اشیا در سراسر تاسیسات

- اطمینان از انتقال داده های قابل اعتماد برای سیستم های تعمیر و نگهداری پیش بینی

- پشتیبانی از نظارت و بهینه سازی تولید در زمان واقعی

- تسهیل ارتباط بین اجزای تولید هوشمند

سیستم های توزیع نیروی برق

حتی در توزیع برق در تاسیسات تولیدی، کابلهای ضد پارگی برای موارد زیر مهم هستند:

- محافظت از سیگنال های کنترل در برابر تداخل ناشی از تجهیزات فشار قوی

- اطمینان از عملکرد مطمئن سیستم های خاموش شدن اضطراری

- پشتیبانی از سیستم های مدیریت توان و بهینه سازی انرژی

کاربرد کابل های ضد پارگی در صنعت، به ویژه در تولید، قابلیت اطمینان و کارایی فرآیندهای تولید را به طور قابل توجهی بهبود بخشیده است. با اطمینان از انتقال سیگنال واضح و بدون خرابی، این کابل ها به یک جزء ضروری در چشم انداز تولید مدرن تبدیل شده اند و همه چیز را از عملیات مونتاژ اولیه گرفته تا سیستم های روباتیک و اینترنت اشیا پیشرفته پشتیبانی می کنند.

5. نقش کابل های ضد پارگی در سیستم های خودکار

سیستمهای خودکار ستون فقرات صنعت مدرن را تشکیل میدهند و کاربرد کابل های ضد پارگی در صنعت در این حوزه بسیار حیاتی است. این کابلها نقش حیاتی در تضمین عملکرد روان فرآیندهای خودکار در بخشهای مختلف صنعتی دارند. بیایید نقش های خاص کابل های ضد پارگی در سیستم های خودکار را بررسی کنیم:

سیستم های کنترل فرآیند

در سیستمهای کنترل فرآیند خودکار، کابلهای ضد پارگی برای موارد زیر ضروری هستند:

- انتقال دقیق داده های سنسور به واحدهای کنترلی

- اطمینان از ارتباط مطمئن بین مراحل مختلف فرآیند

- پشتیبانی از نظارت و تنظیمات در زمان واقعی

- حفظ یکپارچگی سیگنال های کنترلی در محیط های صنعتی پر سر و صدا

سیستم های اسکادا

سیستمهای کنترل نظارت و جمعآوری دادهها (SCADA) به شدت بر انتقال دادههای شفاف و بدون خرابی تکیه دارند. کابل های ضد پارگی در برنامه های SCADA کمک می کنند:

- اطمینان از ارتباط قابل اعتماد بین پایانه های راه دور و سیستم های کنترل مرکزی

- پشتیبانی از جمع آوری داده ها در زمان واقعی از فرآیندهای مختلف صنعتی

- حفظ یکپارچگی سیگنال های کنترلی ارسال شده به محرک ها و سایر دستگاه های میدانی

- تسهیل نظارت و کنترل دقیق عملیات های پراکنده جغرافیایی

انبارداری و لجستیک خودکار

در سیستمهای انبارداری و لجستیک خودکار، کابلهای ضد پارگی برای موارد زیر ضروری هستند:

- اطمینان از ارتباط دقیق با وسایل نقلیه هدایت شونده خودکار (AGV)

- پشتیبانی از سیستم های ردیابی دقیق موجودی

- تسهیل عملکرد قابل اعتماد سیستم های مرتب سازی و بسته بندی خودکار

- حفظ ارتباطات واضح در سیستم های ردیابی مبتنی بر RFID

رباتیک صنعتی

حوزه رباتیک صنعتی به شدت به کنترل و بازخورد دقیق متکی است. کابل های ضد گیر در این زمینه برای موارد زیر استفاده می شوند:

- انتقال داده های دقیق موقعیت و حرکت

- اطمینان از ارتباط قابل اعتماد بین ربات ها و سیستم های کنترل مرکزی

- پشتیبانی از انتقال داده با سرعت بالا برای عملیات پیچیده رباتیک

- حفظ یکپارچگی سیگنال در محیط هایی با سیستم های روباتیک متعدد

سیستم های اتوماسیون ساختمان

در تاسیسات صنعتی نیز سیستم های اتوماسیون ساختمان از کابل های ضد پارگی بهره می برند. آنها برای:

- اتصال سنسورهای مختلف (دما، رطوبت، اشغال و …)

- اطمینان از عملکرد قابل اعتماد سیستم های HVAC

- پشتیبانی از سیستم های مدیریت انرژی و بهینه سازی

- تسهیل ارتباط بین زیرسیستم های مختلف مدیریت ساختمان

سیستم های ایمنی

سیستم های ایمنی خودکار در تنظیمات صنعتی نیاز به ارتباط بسیار قابل اعتماد دارند. کابل های ضد گیر نقش مهمی در موارد زیر دارند:

- اطمینان از ارسال واضح سیگنال های اضطراری

- پشتیبانی از عملکرد قابل اعتماد سیستم های تشخیص و اطفاء حریق

- تسهیل ارتباط دقیق در سیستم های تشخیص گاز

- حفظ یکپارچگی سیگنال ها در سیستم های خاموش شدن اضطراری

یادگیری ماشین و برنامه های کاربردی هوش مصنوعی

از آنجایی که صنایع به طور فزاینده ای از فناوری های یادگیری ماشینی و هوش مصنوعی استفاده می کنند، کابل های ضد پارگی برای موارد زیر بسیار مهم هستند:

- انتقال حجم زیادی از داده ها به واحدهای پردازش هوش مصنوعی

- اطمینان از ورودی دقیق برای الگوریتم های یادگیری ماشین

- پشتیبانی از سیستم های تصمیم گیری بلادرنگ مبتنی بر تجزیه و تحلیل هوش مصنوعی

- حفظ یکپارچگی سیگنال برای سیستم های خودکار پیچیده و مبتنی بر داده

کاربرد کابل های ضد پارگی در صنعت، به ویژه در سیستم های خودکار، قابلیت اطمینان، کارایی و ایمنی عملیات صنعتی را به طور قابل توجهی افزایش داده است. با اطمینان از انتقال واضح و بدون خرابی سیگنال در محیط های مستعد تداخل الکترومغناطیسی، این کابل ها به جزء ضروری سیستم های صنعتی خودکار مدرن تبدیل شده اند. آنها از کنترل اولیه فرآیند گرفته تا اتوماسیون پیشرفته مبتنی بر هوش مصنوعی پشتیبانی می کنند و نقش مهمی در انقلاب صنعتی جاری ایفا می کنند.

6. مزایای استفاده از کابل های ضد گیر کردن در محیط های صنعتی

کاربرد کابل های ضد پارگی در صنعت مزایای زیادی را به همراه دارد که به طور قابل توجهی عملیات صنعتی را بهبود می بخشد. این مزایا فراتر از حفاظت سیگنال صرف است و بر جنبه های مختلف فرآیندهای صنعتی تأثیر می گذارد. بیایید مزایای کلیدی را بررسی کنیم:

بهبود یکپارچگی سیگنال

مزیت اصلی کابل های ضد پارگی توانایی آنها در حفظ یکپارچگی سیگنال در محیط های صنعتی پر سر و صدا است. این منجر به:

- کاهش خطاهای داده و از دست دادن سیگنال

- انتقال اطلاعات دقیق تر

- ارتباط مطمئن بین سیستم های مختلف صنعتی

عملکرد تجهیزات پیشرفته

با محافظت در برابر تداخل الکترومغناطیسی، کابل های ضد پارگی به بهبود عملکرد کلی تجهیزات صنعتی کمک می کنند:

- کاهش خرابی تجهیزات به دلیل تداخل سیگنال

- افزایش طول عمر قطعات حساس الکترونیکی

- عملکرد سازگارتر و قابل اطمینان تر از سیستم های خودکار

بهره وری بیشتر

استفاده از کابل های ضد پارگی از چند جهت به افزایش بهره وری صنعتی کمک می کند:

- به حداقل رساندن زمان خرابی به دلیل مشکلات مربوط به سیگنال

- سرعت انتقال اطلاعات بیشتر

- عملکرد کارآمدتر سیستم های خودکار

ایمنی بهبود یافته است

ایمنی در تنظیمات صنعتی بسیار مهم است و کابل های ضد گیر نقش مهمی دارند:

- اطمینان از عملکرد قابل اعتماد سیستم های حیاتی ایمنی

- کاهش خطر حوادث ناشی از خرابی تجهیزات

- پشتیبانی از ارتباطات شفاف در شرایط اضطراری

صرفه جویی در هزینه

در حالی که سرمایه گذاری اولیه در کابل های ضد گیر ممکن است بیشتر باشد، آنها صرفه جویی قابل توجهی در هزینه طولانی مدت دارند:

- کاهش هزینه های تعمیر و نگهداری به دلیل مشکلات کمتر مرتبط با سیگنال

- هزینههای جایگزینی کمتر، زیرا کابلها و تجهیزات متصل عمر بیشتری دارند

- به حداقل رساندن تلفات تولید ناشی از خرابی ها و خطاها

کنترل کیفیت پیشرفته

کابل های ضد گیر کردن از انتقال داده های دقیق تر پشتیبانی می کنند که برای کنترل کیفیت بسیار مهم است:

- اندازه گیری و نظارت دقیق تر

- عملکرد قابل اعتماد سیستم های بازرسی کیفیت

- کیفیت محصول ثابت به دلیل کنترل دقیق فرآیند

انعطاف در طراحی صنعتی

ماهیت قوی کابل های ضد گیر کردن، انعطاف پذیری بیشتری را در طراحی تاسیسات صنعتی فراهم می کند:

- کابل ها را می توان در نزدیکی منابع تداخل الکترومغناطیسی هدایت کرد

- کاهش نیاز به جداسازی فیزیکی بین کابل های برق و سیگنال

- پشتیبانی از چیدمان های صنعتی فشرده تر و کارآمدتر

رعایت مقررات

بسیاری از صنایع مشمول مقررات سختگیرانه در مورد سازگاری الکترومغناطیسی (EMC) هستند. کابل های ضد گیر کمک می کنند:

- استانداردها و مقررات EMC را رعایت کنید

- فرآیندهای انطباق را ساده کنید

- اجتناب از مجازات های مرتبط با عدم رعایت

تصحیح آینده

همانطور که محیط های صنعتی به طور فزاینده ای پیچیده و خودکار می شوند، کابل های ضد پارگی درجه ای از محافظت در برابر آینده را ارائه می دهند:

- سازگاری با فناوری های نوظهور صنعتی

- قابلیت پشتیبانی از نرخ انتقال داده بالاتر

- سازگاری با الزامات صنعتی در حال تحول اینترنت اشیا

مزایای زیست محیطی

به طور غیر مستقیم، استفاده از کابل های ضد گیر می تواند اثرات زیست محیطی مثبتی داشته باشد:

- کاهش ضایعات ناشی از خرابی زودرس تجهیزات

- مصرف انرژی کمتر به دلیل عملکرد کارآمدتر

- پشتیبانی از سیستم های کنترل محیطی دقیق تر

کاربرد کابل های ضد پارگی در صنعت طیف وسیعی از مزایایی را ارائه می دهد که فراتر از حفاظت سیگنال ساده است. با اطمینان از ارتباطات قابل اعتماد، بهبود عملکرد تجهیزات، بهبود ایمنی و پشتیبانی از عملیات کارآمدتر، این کابل ها به یک جزء ضروری در محیط های صنعتی مدرن تبدیل شده اند. استفاده از آنها نه تنها نیازهای صنعتی فعلی را برطرف می کند، بلکه پایه و اساس پیشرفت های فناوری آینده در بخش صنعتی را نیز می گذارد.

7. مطالعات موردی: اجرای موفق در صنعت

برای درک کامل تاثیر کاربرد کابل های ضد پارگی در صنعت، بررسی مطالعات موردی در دنیای واقعی که در آن این کابل ها با موفقیت اجرا شده اند، ارزشمند است. این مثالها مزایای عملی و پتانسیل تغییردهنده فناوری ضد پارگی را در بخشهای مختلف صنعتی نشان میدهد.

مطالعه موردی 1: کارخانه تولید خودرو

یک تولیدکننده بزرگ خودرو به دلیل تداخل سیگنال در سیستمهای جوشکاری رباتیک خود، تاخیرهای تولید مکرری را تجربه میکرد. اجرای کابل های ضد پارگی منجر به موارد زیر شد:

- کاهش 30 درصدی زمان توقف تولید

- افزایش 15 درصدی در بهره وری کلی

- بهبود قابل توجه در کیفیت و قوام جوش

- صرفه جویی در هزینه تقریباً 2 میلیون دلار در سال به دلیل کاهش ضایعات و بهبود کارایی

مطالعه موردی 2: تاسیسات پردازش شیمیایی

یک کارخانه فرآوری شیمیایی با قرائت های نادرست از شبکه های حسگر خود دست و پنجه نرم می کرد که منجر به مشکلات کنترل کیفیت می شد. پس از نصب کابل های ضد پارگی:

- دقت سنسور تا 98 درصد بهبود یافته است

- ثبات کیفیت محصول 25 درصد افزایش یافته است

- رعایت مقررات ایمنی آسان تر شد

- صرفه جویی سالانه 1.5 میلیون دلاری از طریق کاهش ضایعات و بهبود کارایی فرآیند محقق شد.

مطالعه موردی 3: سیستم انبار خودکار

انبار خودکار یک شرکت تجارت الکترونیکی بزرگ به دلیل تداخل سیگنال با خطاهای مکرری در سیستم ردیابی موجودی خود مواجه بود. استفاده از کابل های ضد پارگی منجر به موارد زیر شد:

- کاهش 40 درصدی مغایرت موجودی

- افزایش 20 درصدی سرعت انجام سفارش

- دقت بهبود یافته در عملیات خودروهای هدایت شونده خودکار (AGV).

- امتیاز رضایت مشتری به دلیل تحویل سریعتر و دقیق تر، 15٪ بهبود یافته است

مطالعه موردی 4: نیروگاه تولید برق

یک نیروگاه هسته ای با چالش هایی مواجه بود که تداخل الکترومغناطیسی بر سیستم های کنترل آنها تأثیر می گذاشت. اجرای کابل های ضد پارگی منجر به موارد زیر شد:

- قابلیت اطمینان سیستم های حیاتی ایمنی افزایش یافته است

- کاهش 50 درصدی هشدارهای اشتباه

- انطباق بهبود یافته با مقررات سختگیرانه ایمنی هسته ای

- برآورد پیشگیری از حوادث احتمالی به ارزش بیش از 10 میلیون دلار در سال

مطالعه موردی 5: تولید دارو

یک شرکت داروسازی به دلیل تداخل سیگنال با مشکلاتی در تجهیزات ساخت دقیق خود مواجه بود. پس از ارتقا به کابل های ضد پارگی:

- دقت تولید 35 درصد بهبود یافته است

- فرکانس کالیبراسیون تجهیزات 50 درصد کاهش یافته است

- انطباق با مقررات FDA ساده تر شد

- صرفه جویی سالانه 3 میلیون دلار از طریق کاهش ضایعات و بهبود کیفیت محصول

مطالعه موردی 6: ساخت هوافضا

یک تولید کننده هوافضا با چالش هایی در زمینه یکپارچگی سیگنال در فرآیندهای آزمایش و کنترل کیفیت خود مواجه بود. اجرای کابل های ضد پارگی منجر به موارد زیر شد:

- کاهش 45 درصدی خرابی های تست به دلیل تداخل سیگنال

- افزایش 25 درصدی نرخ بازده پاس اول

- دقت بهبود یافته در اندازه گیری های حیاتی برای اجزای هواپیما

- صرفه جویی سالانه 5 میلیون دلاری از طریق بهبود کارایی و کاهش دوباره کاری

این مطالعات موردی به وضوح تأثیر قابل توجه کاربرد کابل های ضد پارگی در صنعت را نشان می دهد. در بخشهای مختلف، از خودروسازی و فرآوری شیمیایی گرفته تا انبارداری و هوافضا، کابلهای ضد پارگی با افزایش بهرهوری، بهبود کیفیت، تضمین ایمنی و صرفهجویی قابل توجه در هزینهها، ارزش خود را ثابت کردهاند.

داستان های موفقیت نه تنها مزایای فوری کاهش تداخل و یکپارچگی سیگنال بهبود یافته، بلکه اثرات امواج در کل فرآیند صنعتی را برجسته می کند. بهبود عملکرد تجهیزات منجر به کیفیت بهتر محصول می شود که به نوبه خود رضایت مشتری و شهرت شرکت را افزایش می دهد. افزایش قابلیت اطمینان سیستم های ایمنی آرامش خاطر را فراهم می کند و به حفظ انطباق با مقررات کمک می کند.

علاوه بر این، این موارد نشان میدهد که چگونه سرمایهگذاری اولیه در فناوری ضد پارگی میتواند بازده قابلتوجهی را از طریق افزایش کارایی، کاهش زمان خرابی و کاهش هزینههای نگهداری به همراه داشته باشد. همانطور که صنایع به تکامل خود ادامه میدهند و فناوریهای پیچیدهتری را اتخاذ میکنند، نقش کابلهای ضد پارگی در حصول اطمینان از عملیات روان و قابل اعتماد، احتمالاً حیاتیتر میشود.

8. مقایسه با کابل های صنعتی استاندارد

برای درک کامل مزایای کاربرد کابل های ضد پارگی در صنعت، مقایسه آنها با کابل های صنعتی استاندارد بسیار مهم است. این مقایسه ویژگیها و مزایای منحصربهفردی را نشان میدهد که کابلهای ضد پارگی را به انتخابی برتر برای بسیاری از کاربردهای صنعتی تبدیل میکند.

یکپارچگی سیگنال

- کابل های ضد گیر کردن: محافظت عالی در برابر تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) ارائه می دهد و یکپارچگی سیگنال را حتی در محیط های پر سر و صدا حفظ می کند.

- کابل های استاندارد: قابلیت های اولیه انتقال سیگنال را ارائه می دهند، اما مستعد EMI و RFI هستند، که می تواند منجر به تخریب سیگنال و خطاهای داده شود.

اثر محافظتی

- کابلهای ضد گیر کردن: از تکنیکهای محافظ پیشرفته مانند سپرهای بافته شده، سپرهای فویل یا ترکیبی از هر دو استفاده کنید که محافظت سطح بالایی در برابر طیف وسیعی از فرکانسهای تداخل ایجاد میکند.

- کابل های استاندارد: ممکن است دارای محافظ اولیه یا بدون محافظ باشند، که آنها را در برابر تداخل الکترومغناطیسی خارجی آسیب پذیر می کند.

سرعت انتقال داده

- کابل های ضد پارازیت: به دلیل یکپارچگی سیگنال برتر، حتی در محیط های چالش برانگیز می توانند از سرعت انتقال داده بالاتر پشتیبانی کنند.

- کابل های استاندارد: ممکن است در حضور تداخل الکترومغناطیسی با کاهش سرعت انتقال یا افزایش نرخ خطا مواجه شوند.

ماندگاری

- کابل های ضد گیر کردن: اغلب با مواد با کیفیت بالاتر برای مقاومت در برابر محیط های صنعتی خشن ساخته می شوند که منجر به طول عمر بیشتر و عملکرد بهتر در طول زمان می شود.

- کابلهای استاندارد: ممکن است در محیطهای صنعتی چالش برانگیز سریعتر تخریب شوند و منجر به تعویضهای مکرر شوند.

انعطاف پذیری

- کابل های ضد گیر کردن: با وجود محافظ پیشرفته، کابل های ضد گیرکردن مدرن به گونه ای طراحی شده اند که انعطاف پذیری خوبی برای سهولت نصب داشته باشند.

- کابل های استاندارد: عموماً انعطاف پذیری خوبی دارند اما ممکن است فاقد ویژگی های حفاظتی لازم برای محیط های پیچیده صنعتی باشند.

هزینه

- کابل های ضد گیر کردن: در ابتدا به دلیل مواد پیشرفته و تکنیک های ساخت گران تر هستند.

- کابل های استاندارد: هزینه اولیه پایین تر است، اما ممکن است به دلیل تعویض های مکرر و خرابی های احتمالی سیستم، منجر به هزینه های طولانی مدت بیشتر شود.

رعایت مقررات

- کابل های ضد گیر کردن: اغلب برای مطابقت با استانداردهای سختگیرانه EMC (سازگاری الکترومغناطیسی) طراحی می شوند که آنها را برای صنایع با الزامات نظارتی دقیق مناسب می کند.

- کابل های استاندارد: ممکن است بدون اقدامات حفاظتی اضافی، استانداردهای EMC را برآورده نکنند، که به طور بالقوه انطباق با مقررات را پیچیده می کند.

عملکرد در محیط های با تداخل بالا

- کابل های ضد گیر کردن: به طور خاص برای حفظ عملکرد در محیط هایی با سطوح بالای تداخل الکترومغناطیسی، مانند نزدیک ماشین آلات سنگین یا سیستم های قدرت طراحی شده اند.

- کابل های استاندارد: عملکرد می تواند به طور قابل توجهی در محیط های با تداخل بالا کاهش یابد و به طور بالقوه منجر به خرابی سیستم یا عدم دقت داده ها شود.

پشتیبانی از تجهیزات حساس

- کابل های ضد گیر کردن: ایده آل برای اتصال تجهیزات حساس مانند دستگاه های اندازه گیری دقیق، سیستم های کنترل و واحدهای جمع آوری داده ها.

- کابل های استاندارد: ممکن است حفاظت کافی برای تجهیزات حساس ایجاد نکند، که به طور بالقوه منجر به خوانش نادرست یا عملکرد غیرقابل اعتماد می شود.

کاهش تداخل

- کابل های ضد گیر کردن: طراحی های پیشرفته به کاهش تداخل بین کابل های مجاور کمک می کند و عملکرد کلی سیستم را در تنظیمات پیچیده بهبود می بخشد.

- کابل های استاندارد: بیشتر در معرض تداخل هستند، که می تواند در نصب هایی با کابل های متعدد در مجاورت نزدیک مشکل ساز باشد.

کاربرد کابل های ضد گیرکردن در صنعت مزایای آشکاری نسبت به کابل های صنعتی استاندارد دارد، به ویژه در محیط هایی با سطوح بالای تداخل الکترومغناطیسی. در حالی که هزینه اولیه ممکن است بالاتر باشد، مزایای آن از نظر قابلیت اطمینان، عملکرد، و مقرون به صرفه بودن طولانی مدت، کابل های ضد گیر کردن را به انتخابی برتر برای بسیاری از کاربردهای صنعتی تبدیل می کند.

یکپارچگی سیگنال افزایش یافته، دوام بهبود یافته و انطباق بهتر با مقررات، کابل های ضد پارگی را به یک جزء ضروری در تنظیمات صنعتی مدرن تبدیل می کند. همانطور که صنایع با تجهیزات پیچیده تر و حساس تر به تکامل خود ادامه می دهند، اهمیت راه حل های کابل کشی مقاوم و مقاوم در برابر تداخل به طور فزاینده ای حیاتی می شود.

9. پیشرفت های تکنولوژیکی در طراحی کابل های ضد پارگی

زمینه فناوری کابل های ضد گیرکردن به طور مداوم در حال پیشرفت است، با نوآوری های جدید کاربرد کابل های ضد گیر در صنعت. این پیشرفتها ناشی از افزایش تقاضای محیطهای صنعتی مدرن و نیاز به سیستمهای ارتباطی مطمئنتر و کارآمدتر است. بیایید برخی از پیشرفتهای تکنولوژیکی اخیر در طراحی کابل ضد پارگی را بررسی کنیم:

مواد مهندسی نانو

یکی از جالبترین پیشرفتها در فناوری کابلهای ضد گیر کردن، استفاده از مواد مهندسی نانو است:

- مواد محافظ با نانوذرات، حفاظت EMI برتر را در عین حفظ انعطاف پذیری ارائه می دهند

- کامپوزیت های نانولوله کربنی با کاهش وزن، خاصیت رسانایی و محافظ عالی را ارائه می دهند

- پوشش های نانو روی ژاکت کابل دوام و مقاومت در برابر عوامل محیطی را افزایش می دهد

هندسه محافظ پیشرفته

طرح های محافظ نوآورانه باعث بهبود کارایی کابل های ضد گیر می شود:

- طرح های کابل سه محوری با چندین لایه محافظ برای محیط های شدید EMI

- الگوهای بافتنی بهینه شده که پوشش را با حفظ انعطاف پذیری به حداکثر می رساند

- محافظ هیبرید ترکیبی از تکنیک های متعدد (مانند فویل + قیطان) برای محافظت جامع

سیستم های محافظ هوشمند

ادغام فناوری های هوشمند در محافظ کابل یک روند در حال ظهور است:

- سپرهای خود ترمیم شونده که می توانند آسیب های جزئی را به طور مستقل ترمیم کنند

- محافظ تطبیقی که می تواند خواص خود را بر اساس سطوح تداخل شناسایی شده تنظیم کند

- سنسورهای تعبیه شده که یکپارچگی و عملکرد سپر را در زمان واقعی نظارت می کنند

دی الکتریک با کارایی بالا

پیشرفت در مواد دی الکتریک باعث افزایش عملکرد کلی کابل های ضد گیر می شود:

- دی الکتریک های کم تلفات که انتقال سیگنال را در فواصل طولانی تر بهبود می بخشد

- دی الکتریک های مقاوم در برابر دما برای محیط های صنعتی شدید

- دی الکتریک فوم که وزن کابل را کاهش می دهد و در عین حال خواص الکتریکی را حفظ می کند

فناوری های اتصال دهنده پیشرفته

پیشرفتها در طراحی کانکتور تکمیل کننده پیشرفتهای فناوری کابل هستند:

- محافظ 360 درجه در کانکتورها برای از بین بردن نقاط ضعف در حفاظت EMI

- کانکتورهای خود تراز برای نصب آسان تر و مطمئن تر

- اتصالات مهر و موم شده هرمتیک برای کاربردهای محیطی خشن

یکپارچه سازی فیبر نوری

در حالی که به طور دقیق یک فناوری ضد گیر نیست، ادغام فیبر نوری با کابل های مسی سنتی رایج تر می شود:

- کابل های هیبریدی ترکیبی از فیبر نوری برای انتقال داده با مس برای تحویل نیرو

- سیستم های فیبر نوری به طور ذاتی در برابر EMI مصون هستند و مکمل تکنیک های سنتی ضد پارگی هستند.

تکنیک های ساخت بهبود یافته

پیشرفتها در فرآیندهای تولید منجر به کیفیت بالاتر و سازگارتر کابلهای ضد گیر میشود:

- ماشین های بافندگی دقیق برای محافظت یکنواخت تر و موثرتر

- سیستم های کنترل کیفیت خودکار که عملکرد ثابت را در طول تولید تضمین می کند

- پرینت سه بعدی اجزای کابل تخصصی برای کاربردهای سفارشی

پایداری زیست محیطی

تمرکز فزاینده ای بر روی سازگاری با محیط زیست کابل های ضد پارگی وجود دارد:

- استفاده از مواد قابل بازیافت و زیست تخریب پذیر در روکش های کابل

- فرمولاسیون بدون هالوژن برای کاهش اثرات زیست محیطی

- طراحی برای جداسازی، تسهیل بازیافت آسان تر در پایان عمر

یکپارچه سازی پردازش سیگنال

برخی از کابل های پیشرفته ضد پارازیت اکنون دارای قابلیت های پردازش سیگنال هستند:

- تقویت سیگنال داخلی برای فواصل انتقال طولانی

- مدار حذف نویز یکپارچه برای بهبود عملکرد در محیط های بسیار پر سر و صدا

- تشخیص روی کابل برای نظارت بر عملکرد در زمان واقعی

سفارشی سازی و مدولار بودن

گرایش به سمت سفارشیسازی منجر به راهحلهای انعطافپذیرتر کابل ضد پارگی میشود:

- طراحی کابل های مدولار که امکان سفارشی سازی آسان برای برنامه های خاص را فراهم می کند

- گزینه های محافظ با قابلیت تنظیم در میدان برای انطباق با شرایط متغیر محیطی

- طرح های کابل مخصوص کاربرد بهینه شده برای بخش های صنعتی خاص

این پیشرفت های تکنولوژیکی به طور قابل توجهی کاربرد کابل های ضد پارگی در صنعت را افزایش می دهد. این نوآوریها با بهبود عملکرد، قابلیت اطمینان و تطبیق پذیری، صنایع را قادر میسازد تا در محیطهای الکترومغناطیسی پیچیدهتر بهطور کارآمدتری کار کنند.

ادغام فنآوریهای هوشمند و مواد پیشرفته نه تنها کارایی کابلهای ضد گیر کردن را بهبود میبخشد، بلکه طول عمر آنها را افزایش میدهد و نیازهای تعمیر و نگهداری را کاهش میدهد. این به معنای کاهش هزینه کل مالکیت و بهبود بازگشت سرمایه برای کاربران صنعتی است.

علاوه بر این، تمرکز بر پایداری زیستمحیطی تضمین میکند که مزایای فنآوری ضد پارگی بدون به خطر انداختن مسئولیتهای زیستمحیطی قابل تحقق است. همانطور که این فناوریها به تکامل خود ادامه میدهند، میتوان انتظار داشت که راهحلهای پیچیدهتر و مؤثرتری برای مقابله با جمجمهها برای مقابله با چالشهای مناظر صنعتی فردا ظهور کنند.

10. چالش ها در استقرار کابل های ضد پارگی

در حالی که کاربرد کابل های ضد پارگی در صنعت مزایای بی شماری را ارائه می دهد، استقرار آنها بدون چالش نیست. درک این موانع برای اجرای موثر و به حداکثر رساندن مزایای فناوری ضد پارگی بسیار مهم است. بیایید برخی از چالشهای کلیدی را که هنگام استقرار کابلهای ضد پارگی در تنظیمات صنعتی با آن مواجه هستیم را بررسی کنیم:

ملاحظات هزینه

یکی از چالش های اصلی در استقرار کابل های ضد پارگی هزینه اولیه بالاتر است:

- کابل های ضد گیر عموماً به دلیل متریال و ساخت پیشرفته گرانتر از کابل های استاندارد هستند

- هزینه می تواند مانع مهمی برای شرکت های کوچکتر یا آنهایی که بودجه محدودی دارند باشد

- توجیه سرمایه گذاری اولیه ممکن است بدون محاسبات روشن ROI دشوار باشد

پیچیدگی نصب

نصب کابل های ضد گیر می تواند پیچیده تر از کابل های استاندارد باشد:

- زمین و خاتمه مناسب برای حفاظت موثر EMI حیاتی است

- ممکن است برای نصب به ابزار و تکنیک های خاصی نیاز باشد

- مقاوم سازی سیستم های موجود با کابل های ضد پارگی می تواند به ویژه چالش برانگیز و مخرب باشد

مشکلات سازگاری

اطمینان از سازگاری با سیستم ها و تجهیزات موجود می تواند یک چالش باشد:

- برخی از تجهیزات قدیمی ممکن است برای کار با کابل های ضد گیرکردن با کارایی بالا طراحی نشده باشند

- ممکن است مشکلات مربوط به سازگاری رابط ها ایجاد شود که نیاز به آداپتورها یا تغییرات سیستم دارد

- اگر تطبیق امپدانس به درستی مورد توجه قرار نگیرد، مشکلات بازتاب سیگنال احتمالی وجود دارد

نگهداری و تعمیر

نگهداری و تعمیر کابل های ضد گیر می تواند چالش های منحصر به فردی ایجاد کند:

- ممکن است برای تعمیر و نگهداری مناسب و عیب یابی به دانش تخصصی نیاز باشد

- تعمیر کابل های ضد گیر آسیب دیده بدون آسیب رساندن به محافظ آنها می تواند دشوار باشد

- پیدا کردن قطعات یا بخش های جایگزین سازگار برای تعمیرات ممکن است چالش برانگیزتر از کابل های استاندارد باشد

تأیید عملکرد

بررسی عملکرد کابل های ضد پارگی در شرایط واقعی می تواند پیچیده باشد:

- آزمایش اثربخشی حفاظت EMI در محل ممکن است به تجهیزات تخصصی نیاز داشته باشد

- جداسازی عملکرد کابل از سایر متغیرهای سیستم می تواند چالش برانگیز باشد

- تشخیص کاهش عملکرد طولانی مدت بدون آزمایش منظم ممکن است دشوار باشد

رعایت مقررات

رعایت استانداردهای نظارتی هنگام اجرای کابل های ضد گیر می تواند چالش برانگیز باشد:

- صنایع و مناطق مختلف ممکن است الزامات EMC متفاوتی داشته باشند

- اطمینان از انطباق در سراسر مرزهای بین المللی برای عملیات جهانی

- همگام با استانداردها و مقررات در حال تحول

ملاحظات طراحی سیستم

ادغام کابل های ضد پارگی در طرح های کلی سیستم نیاز به برنامه ریزی دقیق دارد:

- متعادل کردن نیاز به حفاظت EMI با سایر محدودیتهای طراحی (به عنوان مثال، وزن، انعطافپذیری)

- اطمینان از جداسازی مناسب از کابل های برق و سایر منابع تداخل احتمالی

- رسیدگی به مسائل مدیریت حرارتی در تاسیسات کابلی با چگالی بالا

آموزش و تخصص

ماهیت تخصصی فناوری ضد پارگی نیاز به تخصص خاصی دارد:

- آموزش پرسنل در نصب، تعمیر و نگهداری و تکنیک های عیب یابی مناسب

- به روز نگه داشتن کارکنان در مورد آخرین فن آوری های ضد پارگی و بهترین شیوه ها

- اتکای بالقوه به کارشناسان خارجی برای تاسیسات پیچیده یا حل مشکلات

فاکتورهای محیطی

محیط های صنعتی می توانند چالش های منحصر به فردی را برای کابل های ضد پارگی ایجاد کنند:

- دماهای شدید، رطوبت، یا جوهای خورنده ممکن است بر عملکرد کابل تأثیر بگذارد

- تنش مکانیکی ناشی از ارتعاش یا حرکت در محیطهای صنعتی پویا

- فعل و انفعالات شیمیایی بالقوه با سیالات یا گازهای صنعتی

مقیاس پذیری و تصحیح آینده

اطمینان از اینکه استقرار کابل های ضد گیر می تواند مقیاس پذیر باشد و با نیازهای آینده سازگار شود، چالش برانگیز است:

- پیش بینی پهنای باند و الزامات عملکرد آینده

- طراحی زیرساختهای منعطف که قابلیت ارتقای فناوری را داشته باشد

- متعادل کردن نیازهای فعلی با گسترش احتمالی آینده

شناسایی منبع EMI

شناسایی و رسیدگی به علل ریشه ای EMI در محیط های پیچیده صنعتی می تواند دشوار باشد:

- منابع بالقوه متعدد تداخل در یک محیط صنعتی معمولی

- شناسایی منابع تداخل متناوب یا متغیر ممکن است دشوار باشد

- آدرس دادن EMI در منبع ممکن است مؤثرتر باشد، اما به طور بالقوه مخل تر از اتکا به محافظ کابل است.

علیرغم این چالش ها، کاربرد کابل های ضد پارگی در صنعت به دلیل مزایای قابل توجهی که ارائه می دهند، همچنان در حال رشد است. غلبه بر این موانع اغلب مستلزم ترکیبی از برنامه ریزی دقیق، تخصص و گاهی اوقات حل مسئله نوآورانه است.

استراتژی های استقرار موفق اغلب شامل موارد زیر است:

- انجام ارزیابی های کامل EMI قبل از اجرا

- توسعه پروتکل های نصب و نگهداری جامع

- سرمایه گذاری در آموزش و ابزار برای پرسنل داخلی

- همکاری با ارائه دهندگان یا مشاوران مجرب برای استقرار پیچیده

- اتخاذ یک رویکرد جامع به مدیریت EMI، ترکیب راه حل های کابلی با سایر استراتژی های کاهش

با پرداختن به این چالش ها به طور فعال، صنایع می توانند به طور کامل از مزایای کابل های ضد پارگی استفاده کنند و قابلیت اطمینان، کارایی و عملکرد آنها را در محیط های دارای نویز الکترومغناطیسی افزایش دهند.

11. تحلیل هزینه-فایده برای استفاده صنعتی

هنگام در نظر گرفتن کاربرد کابل های ضد پارگی در صنعت، تجزیه و تحلیل کامل هزینه و فایده برای تصمیم گیری آگاهانه بسیار مهم است. در حالی که سرمایه گذاری اولیه در کابل های ضد گیر ممکن است بیشتر از کابل های استاندارد باشد، مزایای بلندمدت اغلب بیشتر از هزینه ها است. بیایید عوامل کلیدی در این تحلیل را بشکنیم:

هزینه ها

- سرمایه گذاری اولیه

- قیمت خرید بالاتر کابل های ضد گیر

- نیاز بالقوه به اتصالات و لوازم جانبی تخصصی

- هزینه های نصب، از جمله خرابی احتمالی سیستم

- آموزش و تخصص

- هزینه های مربوط به آموزش پرسنل در نصب و نگهداری

- نیاز احتمالی به مشاوران یا کارشناسان متخصص

- تعمیر و نگهداری و جایگزینی

- در حالی که به طور کلی کمتر از کابل های استاندارد است، هزینه های تعمیر و نگهداری همچنان ادامه دارد

- هزینه های بالقوه بالاتر برای تعویض یا تعمیر

فواید

- کاهش زمان توقف

- خرابی سیستم کمتر به دلیل تداخل سیگنال

- نیاز کمتر به عیب یابی و تعمیرات

- صرفه جویی قابل سنجش در زمان تولید و خروجی

- بهبود کیفیت محصول

- انتقال اطلاعات دقیق تر منجر به کنترل بهتر فرآیند می شود

- کاهش ضایعات و کار مجدد به دلیل بهبود دقت

- پتانسیل برای محصولات با ارزش بالاتر یا بهبود رضایت مشتری

- افزایش طول عمر تجهیزات

- محافظت در برابر EMI می تواند عمر تجهیزات متصل را افزایش دهد

- کاهش استرس بر روی قطعات الکترونیکی

- افزایش بهره وری

- سرعت بالاتر انتقال داده در محیط های پر سر و صدا

- عملکرد قابل اطمینان تر سیستم های خودکار

- بهبود کارایی در فرآیندهای داده فشرده

- بهبود ایمنی

- عملکرد قابل اطمینان تر سیستم های حیاتی ایمنی

- کاهش خطر تصادفات ناشی از خرابی تجهیزات

- صرفه جویی بالقوه در حق بیمه و هزینه های مسئولیت

- انطباق با مقررات

- پایبندی آسانتر به مقررات EMC

- کاهش خطر جریمه یا مجازات برای عدم رعایت

- مزیت بازاریابی بالقوه در صنایع تحت نظارت

- بهره وری انرژی

- پتانسیل کاهش مصرف برق به دلیل انتقال سیگنال کارآمدتر

- صرفه جویی غیرمستقیم انرژی از کنترل دقیق تر فرآیند

- انعطاف در طراحی تسهیلات

- قابلیت نصب کابل ها به منابع تداخل احتمالی

- چیدمان تجهیزات فشرده تر، به طور بالقوه صرفه جویی در فضا

- تصحیح آینده

- آمادگی بهتر برای افزایش تقاضای داده ها و مقررات سختگیرانه تر

- کاهش نیاز به ارتقاء کابل در آینده

کمی کردن مزایا

برای انجام تجزیه و تحلیل کامل هزینه و فایده، صنایع باید موارد زیر را در نظر بگیرند:

- محاسبه هزینه خرابی در عملیات خاص آنها

- برآورد ارزش بهبود کیفیت محصول و کاهش ضایعات

- پیش بینی صرفه جویی طولانی مدت از عمر طولانی تجهیزات

- ارزیابی سود بالقوه بهره وری از نظر بازده یا کارایی

- ارزیابی ارزش کاهش خطر برای ایمنی و انطباق

مثال موردی

بیایید یک کارخانه تولیدی فرضی را در نظر بگیریم:

- سرمایه گذاری اولیه در کابل های ضد پارگی: 100000 دلار

- هزینه نگهداری سالانه: 5000 دلار

- مزایای پیش بینی شده:

- کاهش زمان توقف: 50000 دلار در سال

- بهبود کیفیت محصول: 30000 دلار در سال

- عمر طولانی تجهیزات: 20000 دلار در سال

- افزایش بهره وری: 40000 دلار در سال

- مزایای ایمنی و انطباق: 15000 دلار در سال

کل سود سالانه: 155000 دلار

دوره بازپرداخت: کمتر از 1 سال

در یک دوره 5 ساله:

هزینه کل (اولیه + نگهداری): 125000 دلار

سود کل: 775000 دلار

سود خالص: 650000 دلار

ملاحظات برای صنایع مختلف

نسبت هزینه به فایده می تواند به طور قابل توجهی در صنایع متفاوت باشد:

- تولید با دقت بالا ممکن است مزایای قابل توجهی در کیفیت محصول داشته باشد

- صنایع فرآیندی ممکن است از قابلیت اطمینان و ایمنی بهبود یافته بهره مند شوند

- صنایع مبتنی بر داده می توانند دستاوردهای قابل توجهی در بهره وری و یکپارچگی داده ها داشته باشند

ارزش استراتژیک بلند مدت

فراتر از بازده مالی فوری، ارزش استراتژیک را در نظر بگیرید:

- مزیت رقابتی ناشی از بهبود کیفیت و قابلیت اطمینان محصول

- افزایش شهرت برای قابلیت اطمینان و ایمنی

- موقعیت یابی بهتر برای پیشرفت های فناوری آینده

کاربرد کابل های ضد پارگی در صنعت اغلب یک مورد قانع کننده در تحلیل های هزینه-فایده ارائه می دهد. در حالی که سرمایه گذاری اولیه ممکن است بیشتر باشد، مزایای بلند مدت از نظر کاهش زمان توقف، بهبود کیفیت، افزایش ایمنی و افزایش بهره وری اغلب منجر به بازگشت سرمایه مثبت می شود.

با این حال، توجه به این نکته مهم است که ارقام دقیق بر اساس صنعت خاص، مقیاس عملیات، و چالشهای فعلی که به دلیل تداخل الکترومغناطیسی با آن مواجه است، متفاوت خواهد بود. تجزیه و تحلیل مناسب با در نظر گرفتن جنبه های منحصر به فرد هر برنامه صنعتی برای تصمیم گیری آگاهانه بسیار مهم است.

علاوه بر این، با پیچیدهتر شدن محیطهای صنعتی و دادهمحور، ارزش پیشنهادی کابلهای ضد پارگی احتمالاً مهمتر میشود. صنایعی که روی این فناوری سرمایه گذاری می کنند نه تنها به چالش های عملیاتی فعلی می پردازند، بلکه موقعیت خوبی برای پیشرفت های فناوری آینده و الزامات نظارتی دارند.

12. بهترین روش ها برای نصب کابل های ضد پارگی

نصب مناسب برای به حداکثر رساندن اثربخشی کابل های ضد گیر در محیط های صنعتی بسیار مهم است. کاربرد کابل های ضد پارگی در صنعت نیازمند برنامه ریزی و اجرای دقیق برای اطمینان از عملکرد بهینه است. در اینجا برخی از بهترین روش ها برای نصب کابل های ضد پارگی آورده شده است:

1. یک ارزیابی کامل EMI انجام دهید

قبل از نصب:

- شناسایی منابع بالقوه تداخل الکترومغناطیسی در محیط

- نقشه مناطق با غلظت EMI بالا

- انواع و فرکانس های تداخل موجود را تعیین کنید

2. انتخاب مناسب کابل

کابل مناسب را برای نیازهای خاص خود انتخاب کنید:

- سطح محافظ مورد نیاز را بر اساس ارزیابی EMI در نظر بگیرید

- مطمئن شوید که مشخصات الکتریکی کابل با نیازهای سیستم شما مطابقت دارد

- انتخاب کابل هایی با درجه بندی محیطی مناسب (دما، رطوبت، مقاومت شیمیایی)

3. مسیر کابل را با دقت برنامه ریزی کنید

مسیر کابل را برای به حداقل رساندن تداخل بهینه کنید:

- کابل های ضد پارگی را در صورت امکان از منابع شناخته شده EMI دور نگه دارید

- جداسازی مناسب بین کابل های برق و کابل های سیگنال را حفظ کنید

- از سینی های کابل یا مجراهای طراحی شده برای ایجاد محافظ اضافی در صورت لزوم استفاده کنید

4. زمین و محافظ مناسب

از زمین و محافظ موثر اطمینان حاصل کنید:

- توصیه های سازنده را برای اتصال به زمین محافظ کابل دنبال کنید

- از پایانه های محافظ 360 درجه در کانکتورها برای پوشش کامل استفاده کنید

- از حلقه های زمین با اتصال به زمین فقط در یک انتهای کابل خودداری کنید، مگر اینکه طور دیگری مشخص شده باشد

5. روش های صحیح خاتمه دادن

خاتمه مناسب برای حفظ یکپارچگی سپر بسیار مهم است:

- از کانکتورهای مناسب طراحی شده برای کابل های محافظ استفاده کنید

- مطمئن شوید که سپر با بدنه رابط تماس کامل دارد

- از برداشتن بیش از حد کابل، که می تواند کارایی محافظ را به خطر بیندازد، خودداری کنید

6. مشخصات Bend Radius را حفظ کنید

حداقل شعاع خم شدن کابل را رعایت کنید:

- از خم شدن های تیز که می تواند به ساختار کابل آسیب برساند یا محافظ را به خطر بیندازد، خودداری کنید

- از روش های مناسب پشتیبانی کابل برای حفظ شعاع خمش مناسب در طول مسیرهای طولانی استفاده کنید

7. مدیریت صحیح کابل را اجرا کنید

سازماندهی موثر کابل ها:

- از بست های کابل یا گیره های طراحی شده برای کابل های محافظ استفاده کنید

- از سفت شدن بیش از حد، که می تواند کابل را تغییر شکل داده و عملکرد را تحت تاثیر قرار دهد، خودداری کنید

- اجرای گروه بندی و برچسب گذاری کابل های منطقی برای شناسایی و نگهداری آسان

8. عوامل محیطی را در نظر بگیرید

محافظت از کابل ها در برابر تنش های محیطی:

- برای محافظت در برابر خطرات محیطی خاص از روکش های کابل مناسب استفاده کنید

- برای جلوگیری از تنش مکانیکی، کاهش فشار را در نقاط اتصال اجرا کنید

- اقدامات حفاظتی اضافی را در محیط های صنعتی خشن در نظر بگیرید

9. نصب را آزمایش و تأیید کنید

انجام تست کامل پس از نصب:

- آزمایش های تداوم و مقاومت عایق را انجام دهید

- انجام تست های یکپارچگی سیگنال برای اطمینان از عملکرد مناسب

- از تجهیزات تخصصی تست EMI برای تایید اثربخشی محافظ استفاده کنید

10. نصب را مستند کنید

سوابق دقیق نصب را حفظ کنید:

- نمودارهای دقیق مسیریابی کابل ایجاد کنید

- روش های اتصال به زمین و خاتمه اسناد مورد استفاده

- هرگونه نصب یا اصلاح سفارشی را ثبت کنید

11. پرسنل نصب قطار

اطمینان حاصل کنید که نصاب ها به درستی آموزش دیده اند:

- ارائه آموزش روش های صحیح جابجایی و نصب کابل های ضد پارگی

- آموزش کارکنان در مورد اهمیت حفظ یکپارچگی سپر در طول فرآیند نصب

12. توسعه آینده را در نظر بگیرید

برای نیازهای احتمالی آینده برنامه ریزی کنید:

- برای تطبیق تغییرات یا تعمیرات آتی، مقداری سستی در مسیر کابلها ایجاد کنید

- برای ارتقای آسان تر، یک رویکرد مدولار برای نصب کابل را در نظر بگیرید

13. تعمیر و نگهداری و بازرسی منظم

یک روال تعمیر و نگهداری ایجاد کنید:

- کابل ها را به طور منظم از نظر آسیب فیزیکی یا علائم سایش بازرسی کنید

- به طور دوره ای عملکرد کابل را برای اطمینان از کارایی مداوم آزمایش کنید

- برای جلوگیری از تخریب حفاظت EMI، هر مشکلی را سریعاً برطرف کنید

14. از ابزارهای مناسب استفاده کنید

از ابزارهای مناسب برای نصب استفاده کنید:

- از کابل کش های تخصصی طراحی شده برای کابل های محافظ استفاده کنید

- برای خاتمه کانکتور از ابزارهای چین دار مناسب استفاده کنید

- از تسترهای کابلی که قادر به بررسی تداوم و اثربخشی سپر هستند استفاده کنید

15. نصب حرفه ای را در نظر بگیرید

برای کاربردهای حیاتی یا محیط های پیچیده:

- استخدام نصاب های حرفه ای با تجربه در نصب کابل های ضد پارگی را در نظر بگیرید

- برای نصب چالش برانگیز با سازنده کابل یا متخصصان EMI مشورت کنید

با پیروی از این بهترین شیوه ها، صنایع می توانند اطمینان حاصل کنند که کاربرد کابل های ضد پارگی در صنعت تا حد امکان موثر است. نصب صحیح کلید تحقق مزایای کامل فناوری ضد پارگی، از جمله بهبود یکپارچگی سیگنال، کاهش تداخل الکترومغناطیسی و افزایش قابلیت اطمینان کلی سیستم است.

مهم است که به یاد داشته باشید در حالی که این شیوه ها یک پایه محکم را فراهم می کنند، هر محیط صنعتی ممکن است چالش ها و الزامات منحصر به فردی داشته باشد. تطبیق این دستورالعمل ها با شرایط خاص و به روز ماندن با جدیدترین تکنیک ها و فناوری های نصب برای حفظ عملکرد بهینه سیستم های کابلی ضد پارگی بسیار مهم است.

13. استانداردهای نظارتی و انطباق

کاربرد کابل های ضد گیر در صنعت تابع استانداردهای نظارتی مختلف و الزامات انطباق است. این مقررات برای اطمینان از سازگاری الکترومغناطیسی (EMC) و به حداقل رساندن تداخل در محیط های صنعتی طراحی شده اند. درک و رعایت این استانداردها برای صنایعی که راه حل های کابل ضد پارگی را اجرا می کنند بسیار مهم است. بیایید جنبه های کلیدی استانداردهای نظارتی و انطباق را بررسی کنیم:

استانداردهای بین المللی

- استانداردهای IEC (کمیسیون بین المللی الکتروتکنیکی):

- سری IEC 61000: جنبه های مختلف EMC را پوشش می دهد

- IEC 62153: بر اثربخشی محافظ کابل تمرکز دارد

- ISO (سازمان بین المللی استاندارد):

- ISO/IEC 11801: کابل کشی برای مخابرات را مشخص می کند

- IEEE (موسسه مهندسین برق و الکترونیک):

- IEEE 299: استاندارد برای اندازه گیری اثربخشی محافظ

استانداردهای منطقه ای

- اتحادیه اروپا:

- دستورالعمل EMC 2014/30/EU: تضمین می کند که تجهیزات اختلالات الکترومغناطیسی ایجاد نمی کنند

- سری EN 50288: مخصوص کابل های فلزی چند عنصری

- ایالات متحده آمریکا:

- FCC (کمیسیون ارتباطات فدرال) قسمت 15: انتشارات RF را تنظیم می کند

- استانداردهای UL (Underwriters Laboratories) برای ایمنی و عملکرد کابل

- کانادا:

- مقررات ICES (استاندارد تجهیزات ایجاد تداخل).

- ژاپن:

- استانداردهای VCCI (شورای کنترل داوطلبانه برای تداخل).

استانداردهای خاص صنعت

- خودرو:

- ISO 11452: سازگاری الکترومغناطیسی برای وسایل نقلیه

- CISPR 25: محدودیت ها و روش های اندازه گیری اختلال رادیویی

- هوافضا:

- DO-160: شرایط محیطی و روش های آزمایش تجهیزات هوابرد

- پزشکی:

- IEC 60601-1-2: الزامات EMC برای تجهیزات الکتریکی پزشکی

- اتوماسیون صنعتی:

- NEMA ICS 1: کنترل صنعتی و الزامات عمومی سیستم ها

ملاحظات انطباق

- انتشار EMI/RFI:

- کابل ها نباید تداخل الکترومغناطیسی بیش از حد مشخص شده ایجاد کنند

- آزمایش انطباق اغلب شامل اندازه گیری انتشارات تشعشعی و انجام شده است

- ایمنی EMI/RFI:

- سیستم هایی که از کابل های ضد پارگی استفاده می کنند باید در برابر تداخل خارجی مقاومت نشان دهند

- تست ایمنی انواع مختلفی از اختلالات الکترومغناطیسی را شبیه سازی می کند

- رعایت ایمنی:

- کابل ها باید استانداردهای ایمنی را برای اشتعال پذیری، سمیت و ایمنی الکتریکی داشته باشند

- ممکن است به گواهینامه های UL، CSA یا معادل آن نیاز باشد

- استانداردهای عملکرد:

- کابل ها باید معیارهای عملکرد مشخص شده برای یکپارچگی سیگنال و انتقال داده را داشته باشند

- انطباق با محیط زیست:

- مطابقت RoHS (محدودیت مواد خطرناک) برای مواد کابل

- مقررات REACH (ثبت، ارزیابی، مجوز و محدودیت مواد شیمیایی) در اتحادیه اروپا

فرآیند صدور گواهینامه

- آزمایش پیش انطباق:

- آزمایش داخلی برای اطمینان از اینکه محصولات احتمالاً گواهینامه رسمی را دریافت می کنند

- تست شخص ثالث:

- آزمایشگاه های معتبر آزمایش انطباق رسمی را انجام می دهند

- مستندات:

- فایل های فنی دقیق مستند تلاش های انطباق و نتایج آزمایش

- اعلامیه انطباق:

- بیانیه رسمی انطباق با استانداردهای مربوطه

- انطباق مداوم:

- آزمایش مجدد و به روز رسانی اسناد به طور منظم با تکامل استانداردها

چالش ها در انطباق

- همگام با تغییر مقررات:

- استانداردها اغلب به روز می شوند و نیاز به هوشیاری مداوم و تغییرات احتمالی محصول دارند

- ملاحظات بازار جهانی:

- مناطق مختلف ممکن است الزامات متناقض یا اضافی داشته باشند

- هزینه انطباق:

- آزمایش و صدور گواهینامه می تواند گران باشد، به خصوص برای تولید کنندگان کوچک

- ایجاد تعادل بین عملکرد و انطباق:

- رعایت استانداردهای نظارتی با حفظ عملکرد مطلوب کابل

بهترین شیوه ها برای اطمینان از انطباق

- مطلع باشید:

- نظارت منظم بر تغییرات استانداردها و مقررات مربوطه

- انطباق را زودتر یکپارچه کنید:

- الزامات نظارتی را از مرحله طراحی اولیه در نظر بگیرید

- انجام ممیزی های منظم:

- برای اطمینان از پایبندی مداوم، بررسی های انطباق داخلی را انجام دهید

- کارکنان قطار:

- آموزش پرسنل مربوطه در مورد الزامات انطباق و بهترین شیوه ها

- همکاری با کارشناسان:

- همکاری با متخصصان یا مشاوران رعایت موارد پیچیده

- همه چیز را مستند کنید:

- سوابق دقیق تلاشهای انطباق و نتایج آزمایش را حفظ کنید

کاربرد کابل های ضد پارگی در صنعت نیازمند توجه دقیق به این استانداردهای نظارتی و الزامات انطباق است. رعایت این استانداردها نه تنها انطباق قانونی را تضمین می کند، بلکه به کیفیت و قابلیت اطمینان کلی سیستم های صنعتی کمک می کند.

شرکتهایی که در فناوری کابلهای ضد پارگی سرمایهگذاری میکنند باید هزینهها و فرآیندهای مرتبط با رعایت مقررات را در نظر بگیرند. با این حال، مزایای انطباق فراتر از الزامات قانونی است. سیستم های سازگار به طور کلی قابل اعتماد تر، ایمن تر و به احتمال زیاد در محیط های مختلف صنعتی به طور موثر عمل می کنند.

همانطور که چشم انداز صنعتی با افزایش دیجیتالی شدن و اتوماسیون به تکامل خود ادامه می دهد، اهمیت انطباق با EMC احتمالاً افزایش می یابد. صنایعی که انطباق در اجرای کابل های ضد پارگی خود را در اولویت قرار می دهند، برای مقابله با چالش های آینده و استفاده از فناوری های نوظهور در محیط های الکترومغناطیسی پیچیده تر، موقعیت بهتری خواهند داشت.

14. روندهای آینده در فناوری کابل ضد پارگی

زمینه فناوری کابلهای ضد گیرکردن، بهدلیل پیشرفتهای علم مواد، الکترونیک و تقاضاهای صنعتی، به طور مداوم در حال پیشرفت است. همانطور که به آینده می نگریم، چندین روند هیجان انگیز در حال ظهور است که کاربرد کابل های ضد پارگی در صنعت را شکل می دهد. بیایید این روندهای آینده را بررسی کنیم:

1. کابل های هوشمند با سنسورهای یکپارچه

کابل های ضد گیر آینده احتمالاً دارای ویژگی های هوشمند هستند:

- سنسورهای داخلی برای نظارت بر سطوح EMI در زمان واقعی

- قابلیت های خود تشخیصی برای تشخیص و گزارش خرابی کابل

- قابلیت تنظیم خواص محافظ بر اساس شرایط محیطی

2. محافظ پیشرفته با فناوری نانو

پیشرفت در فناوری نانو منجر به محافظت موثرتر می شود:

- مواد تزریق شده با نانوذرات برای محافظت برتر EMI

- لایه های محافظ بسیار نازک که انعطاف پذیری کابل را به خطر نمی اندازد

- پوشش های نانو خود ترمیم شونده که می توانند آسیب های جزئی سپر را ترمیم کنند

3. تکنیک های ضد پارگی مبتنی بر کوانتومی

فناوریهای کوانتومی در حال ظهور ممکن است قابلیتهای ضد پارازیت را متحول کنند:

- درهم تنیدگی کوانتومی برای انتقال سیگنال فوق ایمن

- سنجش کوانتومی برای تشخیص و کاهش بی سابقه EMI

4. سیستم های مدیریت کابل مبتنی بر هوش مصنوعی

هوش مصنوعی نقش مهمی در مدیریت کابل خواهد داشت:

- الگوریتم های هوش مصنوعی برای مسیریابی کابل بهینه و کاهش EMI

- تعمیر و نگهداری پیش بینی بر اساس تجزیه و تحلیل هوش مصنوعی داده های عملکرد کابل

- عیب یابی خودکار و بهینه سازی عملکرد

5. مواد پیشرفته برای محیط های شدید

مواد جدید عملکرد کابل را در شرایط چالش برانگیز افزایش می دهد:

- ابررساناهای با دمای بالا برای محیط های صنعتی شدید

- مواد مقاوم در برابر تشعشع برای کاربردهای هسته ای و هوافضا

- مواد بسیار انعطاف پذیر و با مقاومت بالا برای تنظیمات صنعتی پویا

6. ادغام با 5G و فراتر از آن

کابلهای ضد گیر کردن برای پشتیبانی از فناوریهای بیسیم نسل بعدی تکامل خواهند یافت:

- محافظ پیشرفته برای 5G فرکانس بالا و محیط های 6G آینده

- کابل های هیبریدی با ترکیب فیبر نوری و مس محافظ برای بک هال 5G

7. طراحی های سازگار با محیط زیست و پایدار

ملاحظات زیست محیطی باعث توسعه کابل می شود:

- مواد محافظ زیست تخریب پذیر

- اجزای کابل قابل بازیافت

- فرآیندهای تولید با انرژی کارآمد

8. لغو تداخل تطبیقی

کاهش تداخل دینامیکی پیچیده تر خواهد شد:

- سیستم های محافظ فعال که سیگنال های متقابلی را برای خنثی کردن EMI تولید می کنند

- تکنیک های فیلتر تطبیقی که در طرح های کابل ادغام شده اند

9. راه حل های کوچک سازی و چگالی بالا

با فشرده تر شدن فضاهای صنعتی:

- محافظ بسیار نازک و با کارایی بالا برای کاربردهای با محدودیت فضا

- کابل های چند منظوره ترکیبی از قدرت، داده و محافظ در طرح های فشرده

10. استانداردهای سازگاری الکترومغناطیسی پیشرفته (EMC).

مناظر نظارتی تکامل خواهند یافت:

- الزامات دقیق تر EMC باعث ایجاد نوآوری در طراحی کابل می شود

- استانداردهای جهانی یکپارچه برای عملکرد کابل ضد پارگی

11. ادغام با اینترنت اشیاء صنعتی (IIoT)

کابل های ضد پارگی در اکوسیستم در حال گسترش IIoT بسیار مهم خواهند بود:

- کابل های تخصصی برای اتصال شبکه های وسیع سنسورهای صنعتی

- یکپارچگی داده های پیشرفته برای برنامه های کاربردی حیاتی IIoT

12. ابزارهای شبیه سازی و مدل سازی پیشرفته

فرآیندهای طراحی و آزمایش پیچیده تر می شوند:

- شبیه سازی الکترومغناطیسی سه بعدی بسیار دقیق برای طراحی کابل

- محیط های تست مجازی برای پیش بینی عملکرد دنیای واقعی

13. طرح های قابل تنظیم و مدولار

انعطاف پذیری در راه حل های کابل افزایش می یابد:

- سیستم های کابلی مدولار که امکان ارتقا و تغییرات آسان را فراهم می کند

- گزینه های محافظ قابل تنظیم برای کاربردهای صنعتی خاص

14. افزایش مقاومت در برابر حملات سایبری-فیزیکی

همانطور که سیستم های صنعتی با تهدیدات جدیدی روبرو هستند:

- کابل هایی که برای مقاومت در برابر دستکاری فیزیکی و رهگیری سیگنال طراحی شده اند

- ادغام با پروتکل های امنیت سایبری برای حفاظت جامع

15. طرح های کابل الهام گرفته از زیستی

راه حل های الهام گرفته از طبیعت ممکن است رویکردهای جدیدی ارائه دهند:

- ساختارهای کابلی تقلید از سیستم های زیستی طبیعی مقاوم در برابر EMI

- شبکه های کابلی خودسازماندهی با الهام از ساختارهای عصبی

این روندهای آتی در فناوری کابل های ضد گیرکردن قول افزایش چشمگیر کاربرد کابل های ضد گیر در صنعت را می دهد. با پیچیدهتر شدن محیطهای صنعتی و دادههای فشردهتر، این پیشرفتها نقش مهمی در حفظ یکپارچگی سیگنال، بهبود قابلیت اطمینان سیستم و پشتیبانی از نسل بعدی فناوریهای صنعتی خواهند داشت.

ادغام ویژگی های هوشمند، مواد پیشرفته و فناوری های پیشرفته مانند هوش مصنوعی و محاسبات کوانتومی نه تنها عملکرد کابل های ضد پارگی را بهبود می بخشد، بلکه آنها را سازگارتر و مدیریت آسان تر می کند. این تکامل صنایع را قادر میسازد تا در محیطهای الکترومغناطیسی چالشبرانگیزتر کارایی بیشتری داشته باشند.

علاوه بر این، تمرکز بر پایداری و طراحی های سازگار با محیط زیست نشان دهنده اهمیت روزافزون ملاحظات زیست محیطی در فناوری صنعتی است. با توسعه این روندها، میتوان انتظار داشت کابلهای ضد پارگی را ببینیم که نه تنها عملکرد برتر را ارائه میدهند، بلکه با اهداف پایداری گستردهتر همخوانی دارند.

برای صنایعی که به دنبال اثبات عملکردهای خود در آینده هستند، مطلع ماندن از این روندها و آمادگی برای پذیرش فناوریهای جدید کابل ضد پارگی بسیار مهم خواهد بود. شرکتهایی که زودتر از این پیشرفتها استقبال میکنند، احتمالاً مزایای قابلتوجهی از نظر کارایی عملیاتی، قابلیت اطمینان و رقابت در بازار جهانی به دست خواهند آورد.

15. نتیجه گیری: افزایش کارایی صنعتی با کابل های ضد گیر

همانطور که کاوش جامع خود را در مورد کاربرد کابل های ضد پارگی در صنعت به پایان می رسانیم، واضح است که این کابل های تخصصی نقش مهمی در عملیات صنعتی مدرن دارند. اهمیت فناوری ضد پارازیت در حصول اطمینان از ارتباطات قابل اعتماد، حفظ یکپارچگی سیگنال و افزایش عملکرد کلی سیستم را نمی توان نادیده گرفت.

نکات کلیدی

- نقش حیاتی در عملیات صنعتی: کابل های ضد پارگی در محیط هایی که تداخل الکترومغناطیسی چالش های قابل توجهی را برای کارایی و قابلیت اطمینان ایجاد می کند، ضروری شده اند.

- طیف وسیعی از کاربردها : از تولید و اتوماسیون گرفته تا کنترل فرآیند و مراکز داده، کابل های ضد پارگی در بخش های مختلف صنعتی کاربرد دارند.

- پیشرفت های تکنولوژیکی: نوآوری های مداوم در علم مواد و طراحی کابل به بهبود اثربخشی و تطبیق پذیری راه حل های ضد پارگی ادامه می دهد.

- راه حل بلندمدت مقرون به صرفه: در حالی که هزینه های اولیه ممکن است بیشتر باشد، مزایای بلند مدت از نظر کاهش زمان خرابی، بهبود قابلیت اطمینان و بهبود عملکرد اغلب منجر به بازگشت سرمایه مثبت می شود.

- تطابق با مقررات: کابل های ضد گیر نقش مهمی در کمک به صنایع برای رعایت استانداردهای سازگاری الکترومغناطیسی سختگیرانه فزاینده ایفا می کنند.

- سیستم های صنعتی مقاوم در برابر آینده: با پیچیده تر شدن محیط های صنعتی و فشرده تر شدن داده ها، کابل های ضد پارگی پایه ای را برای پذیرش فناوری های آینده و برآورده ساختن نیازهای عملیاتی در حال تحول فراهم می کنند.

مسیر رو به جلو

همانطور که صنایع به پیشرفت خود ادامه می دهند، نقش کابل های ضد پارگی حتی مهم تر می شود. در اینجا برخی از ملاحظات کلیدی برای صنایعی که به دنبال استفاده از پتانسیل کامل فناوری ضد پارازیت هستند آورده شده است:

- رویکرد جامع به مدیریت EMI: یکپارچه سازی کابل های ضد پارگی باید بخشی از یک استراتژی مدیریت جامع EMI با در نظر گرفتن تمام جنبه های عملیات صنعتی باشد.

- آموزش و آموزش مستمر: مطلع ماندن از آخرین پیشرفت ها در فن آوری ضد پارگی و حصول اطمینان از شیوه های نصب و نگهداری مناسب بسیار مهم است.

- راه حل های سفارشی : با توجه به اینکه هر محیط صنعتی منحصر به فرد است، راه حل های سفارشی ضد پارگی متناسب با نیازهای خاص، بهترین نتایج را به همراه خواهد داشت.

- استقبال از روندهای آینده : آمادگی برای پذیرش فناوری های نوظهور مانند کابل های هوشمند، سیستم های مدیریت مبتنی بر هوش مصنوعی، و محافظ های تقویت شده با فناوری نانو، کلید رقابت ماندن خواهد بود.

- تعادل عملکرد و پایداری: از آنجایی که نگرانی های زیست محیطی برجسته می شود، یافتن راه حل هایی که هم عملکرد بالا و هم مسئولیت زیست محیطی را ارائه می دهند اهمیت فزاینده ای خواهد داشت.

- نوآوری مشارکتی: مشارکت بین تولیدکنندگان کابل، کاربران صنعتی و مؤسسات تحقیقاتی، نسل بعدی فناوری های ضد پارگی را هدایت می کند.

افکار نهایی

کاربرد کابل های ضد پارگی در صنعت بیش از یک راه حل فنی برای تداخل الکترومغناطیسی است. این نشان دهنده تعهد صنعت به قابلیت اطمینان، کارایی و نوآوری است. همانطور که به آینده می نگریم، کابل های ضد پارگی همچنان سنگ بنای زیرساخت های صنعتی هستند و امکان عملکرد یکپارچه سیستم های پیچیده و به هم پیوسته فزاینده را فراهم می کنند.

با سرمایهگذاری در فناوری ضد پارگی، صنایع نه تنها به چالشهای عملیاتی فعلی میپردازند، بلکه خود را برای رشد و پیشرفتهای فناوری آینده نیز قرار میدهند. توانایی حفظ ارتباطات شفاف و بدون خرابی در محیط های الکترومغناطیسی پر سر و صدا، یک تمایز کلیدی در چشم انداز صنعتی رقابتی خواهد بود.

همانطور که در آستانه انقلاب صنعتی بعدی قرار داریم که مشخصه آن افزایش اتوماسیون، تبادل داده و فناوریهای هوشمند است، نقش کابلهای ضد پارازیت حیاتیتر میشود. آنها به عنوان سیستم عصبی کارخانههای هوشمند عمل خواهند کرد و امکان انتقال قابل اعتماد حجم وسیعی از دادهها را فراهم میکنند که به تصمیمگیری مبتنی بر هوش مصنوعی و سیستمهای مستقل قدرت میدهد.

در نتیجه، سفر فناوری کابل های ضد پارگی در صنعت هنوز به پایان نرسیده است. به تکامل خود ادامه می دهد و با چالش های جدید سازگار می شود و از نوآوری های پیشرفته استفاده می کند. برای صنایعی که به دنبال افزایش کارایی، قابلیت اطمینان و رقابت خود هستند، پذیرش و بهینهسازی استفاده از کابلهای ضد پارگی فقط یک تصمیم فنی نیست، بلکه یک امر استراتژیک برای موفقیت در آینده است.